基于矩形拟合的Chip元件位置误差视觉检测算法

姜利

(江苏省常州技师学院,江苏 常州 213017)

0 引言

现代电子技术的飞速发展,要求贴片机也朝着微型化、轻型化、高度集成度和高可靠性的方向发展,即要求产品达到轻、薄、短、小、好、省的目的。传统的电子元器件表面贴装工艺所用的贴片机视觉检测时,采用通用相机摄取图片和视觉处理软件对片式元件的位置进行检测,由于受通用视觉软件本身的限制,很难根据片式元件的特点对其中的算法进行有针对性的改进,从而使元件检测的效率降低,系统复杂,灵活性较差,价格昂贵。为了克服上述缺陷,本文提供基于矩形拟合的Chip元件位置误差视觉检测算法,实验证明能够满足贴片机元件定位检测系统的精度和速度要求。

1 Chip元件的视觉检测任务分析

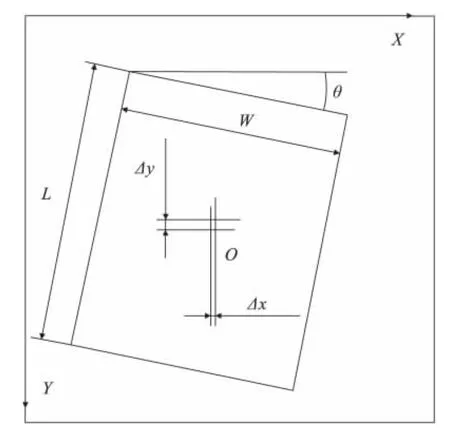

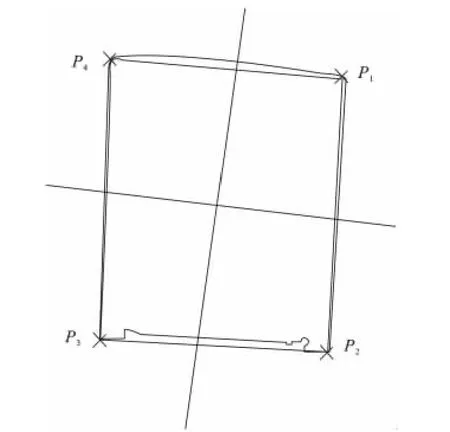

由于贴片机吸嘴在吸取元件时可能会产生元件偏转,如图1所示。因此位置检测成为视觉检测的关键,矩形元件形位是进行贴装角度校正、贴装坐标补偿以及元件尺寸等计算的关键参数,是保证元件贴装精度和品质检测的重要因素,如图2所示。

从图1和图2中Chip元件的图像可以看出,Chip元件的特征:1)周边没有引脚;2)外轮廓为矩形。视觉检测任务:通过一定的图像处理算法对待贴装的Chip元件图像进行有关参数的检测,参数主要包括:

图1 Chip元件图像

1)Chip芯片相对于x轴正方向的偏转角度θ;

2)Chip芯片的尺寸测量,包括Chip芯片的长度L和宽度W,测量出L和W,与芯片标准尺寸进行比较,误差是否在容许度之内,是判断能否正确吸取的芯片和贴装的依据。

3)芯片中心与图像中心的偏差(水平偏差Δx和竖直位移Δy);

图2 Chip元件轮廓及检测参数示意图

2 基于矩形拟合的检测Chip元件算法设计

根据Chip元件的几何特征知,只要检测出芯片的4条轮廓边就可以计算出芯片的中心偏差和转角偏差。针对该问题,提出矩形拟合获取Chip元件轮廓边的方法,其设计思想:首先对拍摄的芯片图像进行二值化和边缘检测处理获取边缘轮廓,对获取的轮廓图像进行边界跟踪得到整个图像的边界轮廓点集,生成图像的边缘点链结构;用轮廓重心法初步计算Chip元件图像中心,利用距离中心最近点法粗略计算转角,构造图像中心的相互垂直的两条直线,这两条直线把图像轮廓划分为包含角点的4个区域,在每个区域里分别根据点到中心的距离获得4个角点并形成4条直线,利用4条直线对边缘进行分割提取对应的边缘点集;对各边边缘点集采用矩形最小二乘法进行拟合得到边缘的拟合矩形,计算出该拟合矩形的中心坐标和相对水平方向的转角。

3 算法设计流程

围绕上述设计思想,针对图1中元件的图像,基于矩形拟合的Chip元件位置误差视觉检测算法流程如下:

a)图像处理

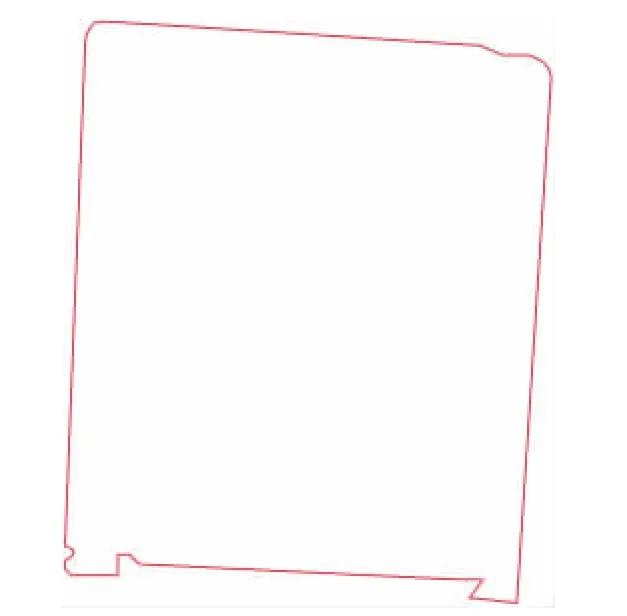

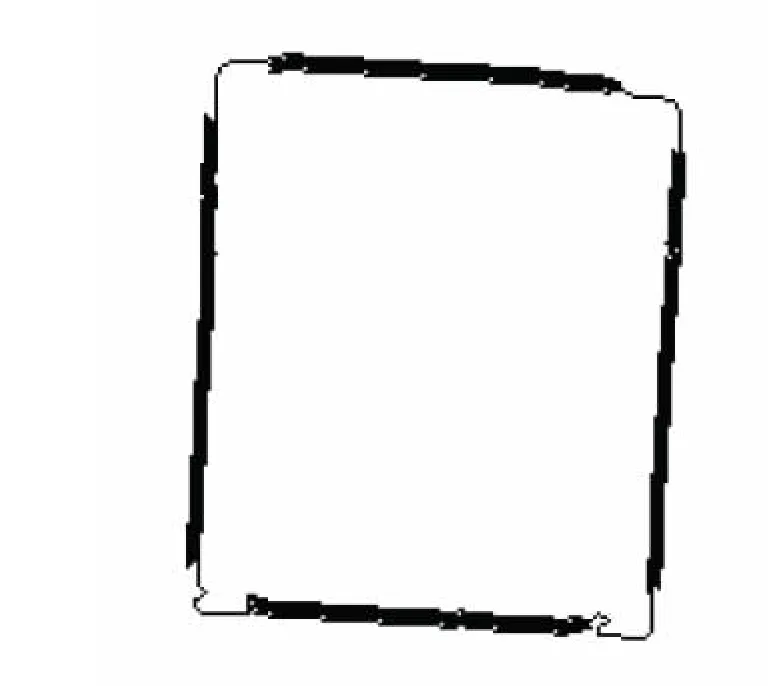

针对通用相机获取的Chip元件灰度图像,利用去噪、阈值分割等图像处理算法获得二值化图像,如图3所示;然后对二值图像进行边缘检测、轮廓跟踪得到Chip元件的轮廓曲线,如图4所示;对此轮廓曲线采用边界跟踪算法,生成图像的边缘点链结构,并讲轮廓点集 Ω存入数组。

b)粗定位

根据边缘点链结构,用轮廓重心法初步计算Chip元件图像中心,用距离中心最近点法粗略计算转角。对轮廓点集Ω中的所有点坐标作如下计算:

图3 Chip元件二值化图像

图4 Chip元件轮廓图像

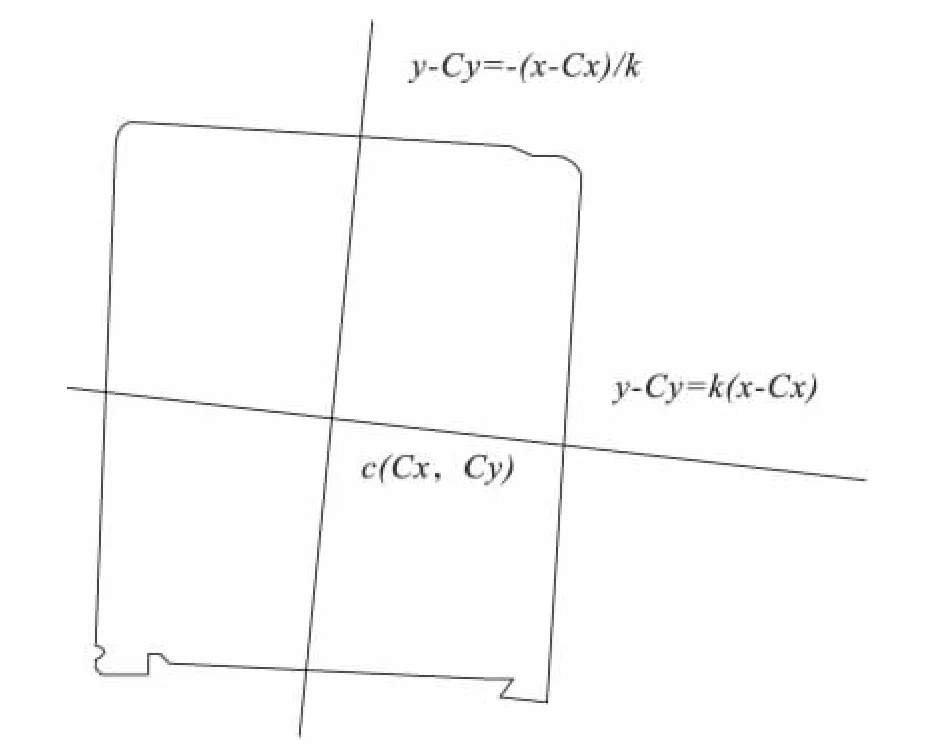

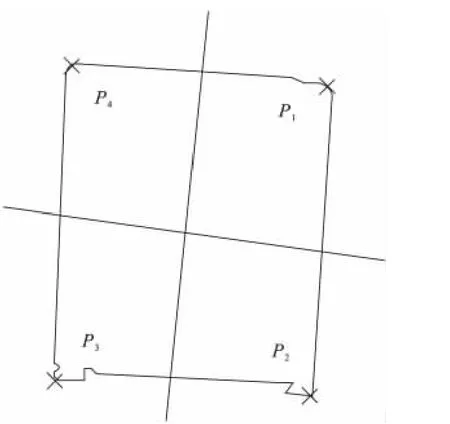

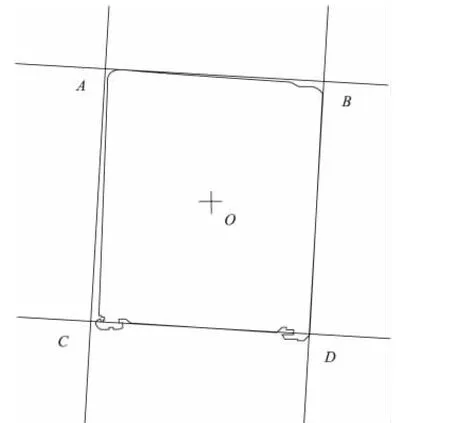

可初步获取元件中心点C的坐标(cx,cy),然后轮廓选取点集Ω中与中心点C距离最近的点P。由中心点C和点P可确定一条直线,利用该直线的斜率k和点C、点P可确定两条相互垂直的直线y-cy=-(x-cx)/k和y-cy=k(x-cx),这两条直线把元件轮廓划分成4个区域,区域划分如图5所示。在每个区域中分别计算出离中心点C最远的点Pi(i=1,2,3,4),对提取的角点用“×”表示,结果如图6所示。

图5 元件轮廓区域划分图

图6 元件区域角点标记

c)边界分割

利用Pi中相邻两点可以确定4条直线P1P2,P2P3,P3P4,P4P1,结果如图7所示,分别计算点集Ω中每个点到这4条直线的距离d,如果距离d小于给定阈值D,就认为该点属于该条边,于是得到4个子点集Ωi(i=1,2,3,4)。由于阈值D不等于零,导致邻边的某些点归为某边点集,因而影响拟合精度,因此在提取属于每条边的点集Ωi时,应该剔除在拐角处一定范围内的点,形成真正对应于每条边的点集 Ω'i(i=1,2,3,4),对提取的点用“×”表示,处理结果如图8所示。

图7 区域划分

图8 边界分割

d)精定位

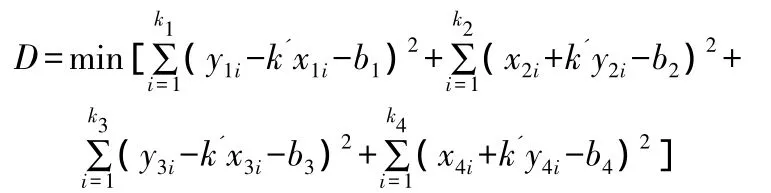

为使每个偏差最小,只需保证M最小值即可。因此设矩形拟合方程为:

其中:k1,k2,k3,k4分别对应于每个轮廓边点集中点的个数,然后分别对k',b1,b2,b3,b4求偏导数,易求得斜率k'和每条边对应的截距b1,b2,b3,b4,最终得到对应于每条边的直线方程。对拟合得到的4条直线方程联立求解得到4个交点A(X1,Y1),B(X2,Y2),C(X3,Y3),D(X4,Y4),如图9所示,芯片的中心坐标(x',y')为4个交点坐标的平均值,转角θ'为oo所求直线斜率的反正切,芯片的位置参数如下:

图9 精定位处理结果

4 实例与结论

通过图像处理,粗定位,边缘分割,精定位等步骤,利用本文提供的算法对Chip元件的灰度图像进行了视觉检测,处理结果如图10、图11所示。实验结果表明,利用推广的最小二乘法实现矩形拟合,保证了Chip元件4条边的矩形特性,更精确地表达了芯片的位置误差。本文提供的算法不但精度高,而且实时性较好,一幅512×512的图像处理时间约为20ms,能够很好地满足贴片机高速、高精度实时性的要求。

图10 电容元件

图11 电阻元件

[1]王洪,机器视觉元件辅助贴放技术研究[M].上海:上海交通大学,2002.

[2] Davis L S,“A Survey of Edge Detection Technique.”CSIP,1975,4,248-270.

[3] Roberts L G.“Machine Perception of Three-Dimensional Solids.”in:Tippett JT,ed.,Optical and Electro-Optical Information Processing,Cambridge,MA:MIT Press,1965,159-197.

[4]黄恢乐,胡跃明,袁鹏,等.高速高精度全自动贴片机的元件角度识别算法[J].计算机工程与应用,2005,22:111-113.

[5]Chan H Y,LAM F K,Zhu Hui.Adaptive thresholding by varia-tional method.IEEE Transaction on lmage Processing,19987(3):468-473.

[6]Otsu N.A threshold selection method from gray-level Histograms[J].IEEE Transacti-ons on Systems,Man and Cybernetics,1979,(9)1:62-66..

[7]毛磊.贴片机高精度视觉检测技术的研究[D].南京:河海大学,2008-03.

[8]Visual C++数字图像处理典型算法及实现[M].北京:人民邮电出版社.2007-04.