基于DNC系统的研究与应用

湖南电气职业技术学院机械工程系 (湘潭 411101) 温够萍

贵州航天乌江机电设备有限责任公司 (遵义 563003) 张玉峰

数控设备作为制造业的重要资源,尽管其发展经历了从硬件数控、封闭式计算机数控到现在的开放式数控等阶段,但是目前数控系统的网络通信能力都很弱。传统的封闭系统只带有普通的通信接口,目前研制开发出的基于PC的数控系统,虽然可以在硬件上配置网卡,但并未开发出相应的应用程序,不能够全面可靠地支持联网运行。为了提高现有资源的利用率、消除信息孤岛、达到资源共享的目的,建立DNC信息网络和管理系统已成为必然。DNC(Distributed Numerical Control,分布式数字控制)技术可大大提高企业的产品研发能力,缩短产品开发周期,降低开发成本,极大提高企业的竞争能力。

近几年,随着计算机技术、通信技术和数控技术的发展以及制造自动化的需要,DNC技术得到越来越广泛的应用。目前,以CIMS为代表的企业信息化理念已经受到越来越多的重视,DNC也逐渐由单一的程序传输演变为集数据管理、生产信息监控等功能的扩展DNC,成为MES集成的关键一环。

1.DNC通信技术

(1)以太网通信技术:以太网技术假设,使用、管理及维护方便、快速、可靠、稳定,传输距离远,使用中对工作环境的依赖性小,扩展性强。但是,对于只具有串行通信接口的老式数控设备来说,采用工业以太网方式实现DNC组网面临着接口转换的问题。

(2)MAP通信技术:MAP(Manufacturing Automation Protoco1)是美国GM公司发起研究和开发的用于车间环境的通用网络通信标准。在技术层面上,MAP可以说面面俱到;但在实际开发上,复杂程度高,开发费用大。

(3)现场总线技术:目前在DNC通信中应用的现场总线主要有BitBus、CanBus和ProFiBus。采用软插件技术可以非常方便地实现异构DNC系统的集成。现场总线是代替前面两种通信技术的一种较好方法,但随着网络技术的发展,现场总线技术在应用过程中出现了品种多、互相兼容性差、开发难度大及初期投资高的缺点。

(4)串行通信技术:利用数控机床提供的RS232或RS422、RS485接口,采用点对点型或星形拓扑结构,实现串行通信。这是目前在车间中应用最多的一种通信方法,但这种通信方法存在工控微机多、投人成本高、管理和维护工作量大和易于出错等缺点。

2.DNC联网前存在的问题

(1)我公司数控车间现有的数控系统有FANUC 0i系列、MITSUBISHI、SIEMENS-810D、SIEMENS-840D、HEIDENHAIN iTNC530等数控系统,各系统之间所用的传输软件也不一样,相互之间互不兼容,给编程人员和操作工带来很多不便,极大地限制了零件程序的传输加工。

(2)程序传输采用台式计算机或笔记本的单机对地传输,在传输过程中需频繁的热插拨容易烧坏机床或计算机接口,传输程序时为一对一的通信传输,在进行机床与计算机的通信时,必须一个人在机床前操作机床,另一个人在计算机终端前操作传输软件,两者交替操作。

(3)由于传输电缆的接入,数控设备周围电线随意搭接,现场环境凌乱不堪,同时车间存放电脑,环境恶劣,电脑寿命大大缩短,而且凌乱,不利于车间6S管理。

(4)数控程序没有管理权限,容易出现错改、漏改。由于数控机床都处于生产状态之中,不同时段每台设备都有不同的工作在进行,导致这些先进设备的工艺过程只能由工人实际控制,制造技术部的工程师对之缺乏有效的工艺管理平台。

(5)手工编制零件加工程序时,由于没有数控编程工具,生成G代码程序无法比较模拟,出现错误时只能在切削时才会发现。

(6)由于公司的管理部门或管理系统不能及时得到生产设备的实时生产状况,因而不能做出科学的生产管理计划及措施,极大地影响了公司生产效能的发挥。

3.DNC联网整体方案

CIMCO-DNC系统采用SQL关系型数据库的管理方式对NC程序及采集的数据进行管理,使数据查询迅速,存取安全可靠,管理流程清晰合理。由于采用了ODBC的联结方式,具有SQL标准的数据结构和接口函数,所以可以方便地和各种数据库的PDM及MES系统进行集成。

由于我公司机床接口为RS232和RJ45两种,通过调研选用北京兰光科技公司的CIMCO机床联网系统。

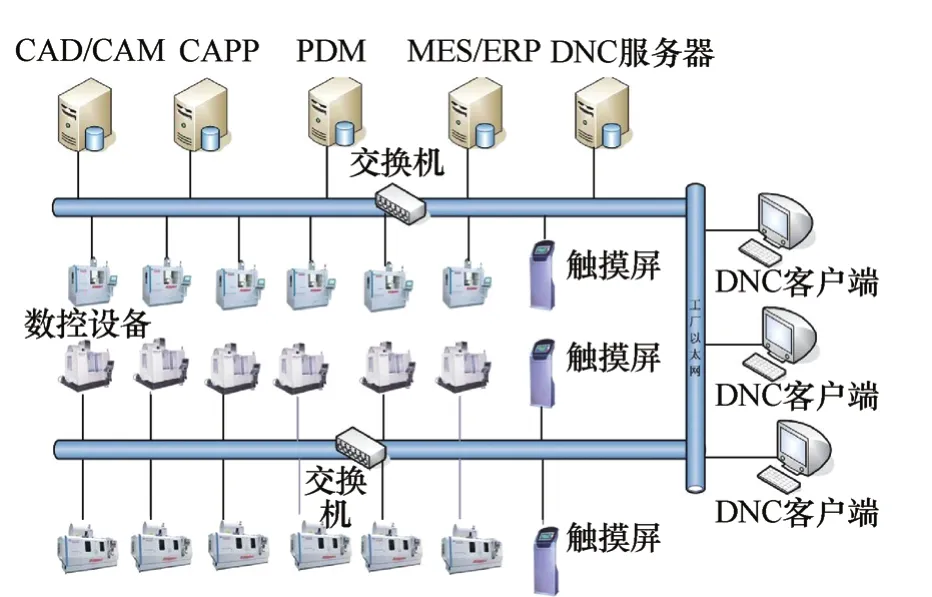

整个系统以公司现有的局域网为基础,采用CIMCO系统软件及网络核心硬件串口服务器,使用标准网线与数控车间技术组局域网连接起来。将CIMCO机床联网软件装在数控车间技术组局域网的服务器上。图1为我公司数控机床与局域网连接示意图。

图1 CIMCO方案示意图

4.CIMCO机床联网系统的组成

CIMCO系统软件部分由程序管理(NC-Base V5)、程序传输(DNC-Max V5)、程序的编辑与仿真(CIMCO Edit V5)3部分组成。

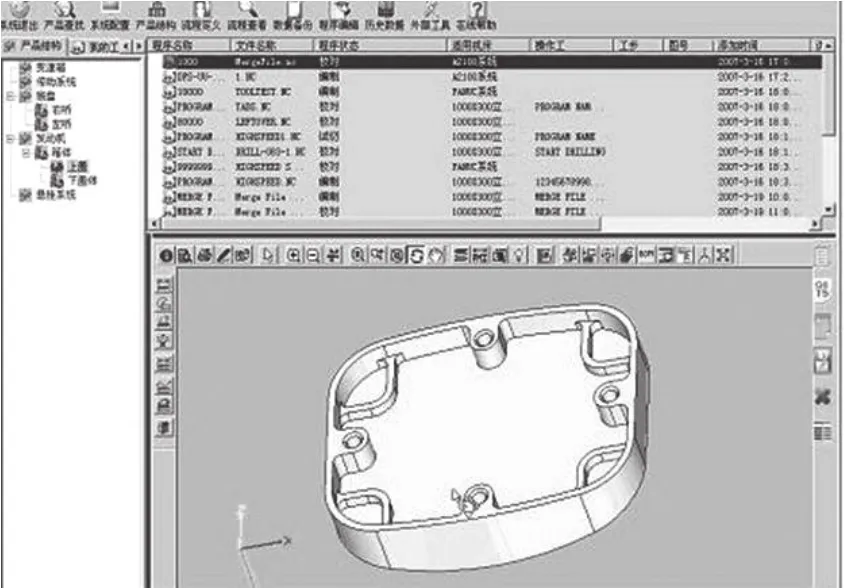

(1)程序管理(NC-Base V5):程序管理模块是DNC系统的核心模块之一,它主要功能有:产品结构树管理(见图2)和流程和版本管理(见图3)。

图2 产品结构树管理

图3 流程和版本管理

(2)程序传输(DNC-Max V5):程序传输模块是DNC的核心模块之一,它内置了目前市面上几乎所有的数控系统的通信协议,因此使我公司所有的数控机床均能通过该模块与DNC服务器进行对话,从而远程上传和下载数控程序。其主要特点有:传输稳定可靠、强制上传、可以传输刀具参数、备份机床参数等特点(见图4)。

图4 机床联网通信软件界面

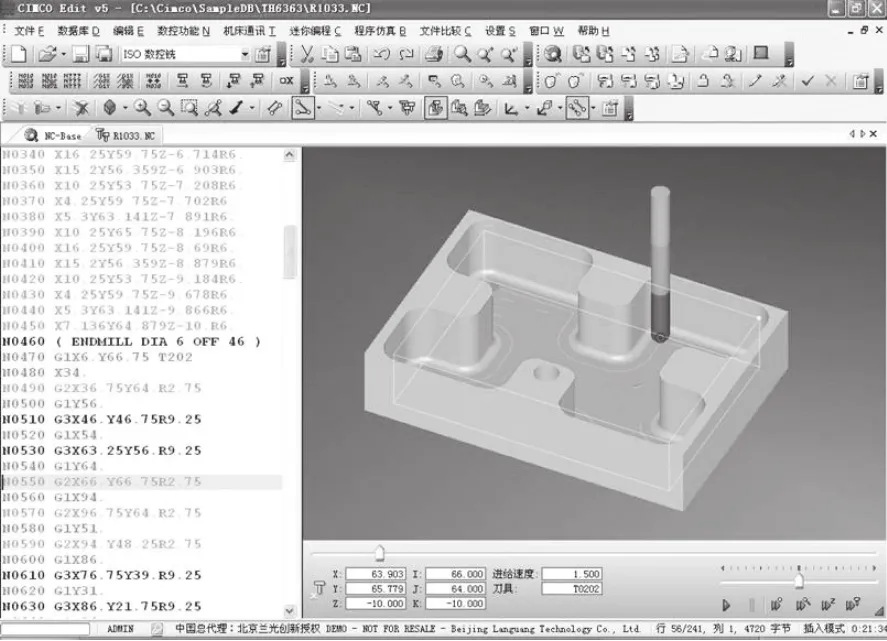

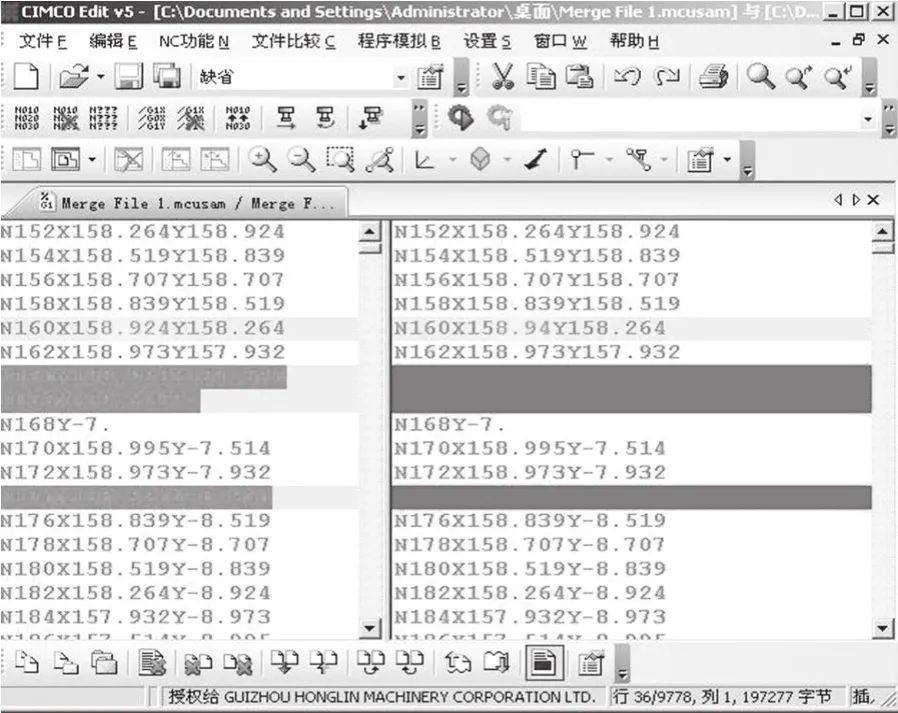

(3)程序的编辑与仿真(CIMCO Edit V5):CIMCO Edit V5是CIMCO软件公司专为数控编程而设计的专业软件,它具有强大而实用的数控编辑功能、文件的智能比较、刀位轨迹的三维模拟等功能;图5为程序实体仿真、图6为文件智能比较示意图。

图5 程序实体仿真

图6 文件智能比较

5.实施效果

(1)实施数控机床联网后,车间面貌焕然一新,地面和空间已看不到电线。

(2)零件的加工程序进行权限的管理,不同的人员对不同的机床程序有不同的管理权限,改变了以往程序管理混乱状态。

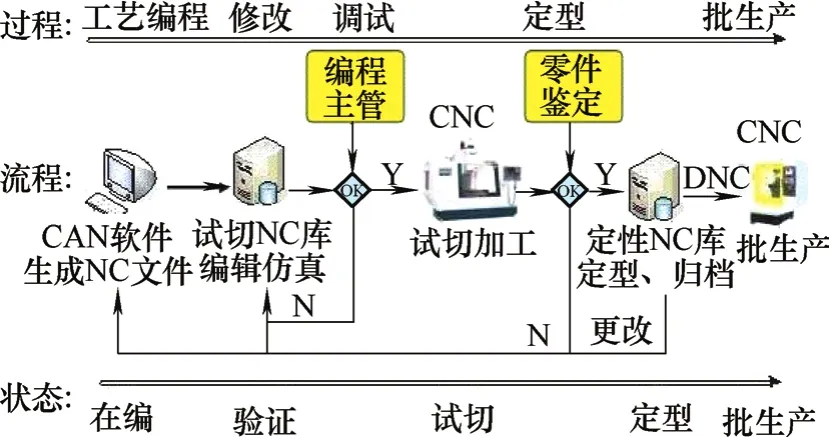

(3)零件的加工程序实行了生命周期的管理,设置为编辑、调试、定型三个状态。

(4)系统功能的设置,如通信参数、文件路径和其他系统设置,全在系统服务器上进行设置与重新配置,不会影响机床正常工作,不会对机床精度等造成影响,系统调试绝对安全、可靠。

(5)可以很方便地对数控程序的各种信息,如程序号、图号、零件号、机床、用户信息等进行管理,可对程序进行图号、零件名称等进行复合查寻。

(6)对零件实现了在线加工功能,解决了由于机床内存不够,复杂零件加工的在线功能。

(7)建立了管理与底层数控制造信息之间的直接连接。有了DNC系统后,制造技术部、车间数控机床间形成了一个统一的信息链。

(8)实现了数据的统一集中管理。有了DNC系统后,把原来分散在制造技术部和数控机床的数控程序及相关信息文档都集中在网络中心的DNC服务器上,管理起来安全方便。

(9)数控联网后,技术工程师可以通过远程系统管理,在任一时间(无需停机)、快速地对数控机床的加工程序进行监控、编辑、模拟加工检查、维护和归档等工作。

6.结语

实施DNC工程后实现了数控机床的联网控制,改变了原有数控机床的管理模式、生产模式、工作模式和加工模式,达到了机床增效的作用;并且通过DNC实现机床状态及生产数据的采集,为3C(ACD/CAPP/CAM)系统、PDM、ERP等系统提供数据支持,是制造业全面实现信息化的基础;实现数控机床联网后,数控车间改变原来数控管理模式,使机床的通信效率大大提高,程序传输高效、准确,减少了机床的待机时间和程序的验证时间;程序员编制好程序就经过服务器传到数控设备上,不用等待机床停下后,再传输程序,极大地提高了机床的利用率;同时程序员把自己在计算机上编制好的程序通过局域网发送到DNC服务器上,通过DNC客户端,对这些程序进行管理和验证,然后直接到机床上调用程序。整个过程严密可靠,提高程序的正确性,缩短了待机和验证时间。