圆柱滚子双端面磨削质量的保证方法

李淑平,许瑞滨,刘广义

(哈尔滨轴承集团公司 铁路轴承制造分厂,黑龙江 哈尔滨 150036)

1 前言

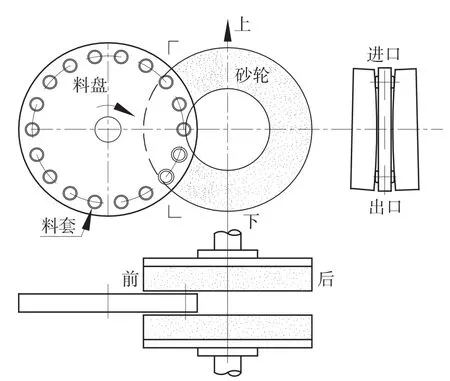

在双端面磨床上,同时磨削工件两个端面,是一种高效磨削方式。大批量生产的情况常用的送进方法有直线贯串式、圆弧贯串式,前者适用磨削宽度小于其直径的工件,后种送进方式适用较小尺寸其宽度大于直径的工件。圆柱滚子双端面是采用圆盘进料方式的双端面磨床,即圆弧贯串方式的磨削方法见图1。圆柱滚子端面是磨削其他工序的主要定位基准面,它的加工精度影响后工序的磨削质量,也影响轴承的使用性能和寿命。为保证滚子两侧端面的质量,采用圆盘进料方式的双端面磨削,须遵循和掌握一些相应的机床调整和磨削方法,由于被加工表面也是定位面,可避免定位误差的叠加,它的两个端面可达到较高的精度,平行和弯曲度可控制在0.003mm之内,相应尺寸差可控制在0.02mm之内。圆柱滚子两侧端面磨削采用自动测量,自动上料等装置,实现了磨削全自动化,大大减轻了劳动强度,提高了生产效率。

图1 磨削方式和砂轮调整

2 保证机床稳定工作的基本措施

2.1 确保机床及主轴的刚性抗振能力和热稳定性

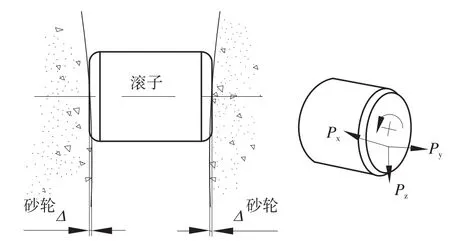

(1)工件进入加工区每一端面的承受的磨削力可分解三个分力:Px、Py、Pz(见图2),在不同磨削区,力的大小要发生变化。由于机床同时磨削多个工件的两端面,作用在机床上这些力之和磨削力产生的振动比较大,产生的热量也大。要求机床本身和安置基础要有较高刚性和防振性,并需适时进行检测。为消除温度变化对机床的影响,冷却液油箱的容积要足够大和油箱位置要分开。

(2)对机床砂轮主轴轴承要施加适当预紧力和润滑,以提高主轴的刚性和好的旋转状态。

图2 滚子磨削面及受力

2.2 确保料盘旋转和定位精度

送料盘要控制摆差,运转要平稳,发现问题及时调整.料盘送料孔要镶套,要用耐磨材料或硬质合金制成,保持内孔与送料盘中心线平行,孔径与工件有适当和稳定的间隙。

2.3 确保砂轮修整质量稳定

双端面磨床对砂轮的修整方式有直线进给式和摇摆式,直线进给式存在滑动面防尘和磨损快的问题,修整臂伸长后刚性不好,影响修整效果,应选择摇摆式的修整方法和调整好砂轮的修正基准位置和磨削基准位置,确保工件的表面质量和尺寸精度。

3 调整砂轮倾斜角度和位置

双端面磨削加工出的工件端面质量很大程度取决于两片砂轮在水平和垂直两方向倾斜度的调整,两片砂轮工作时相对位置适当,才会对工件端面有合理的磨削状态和磨削过程。

3.1 砂轮角度的调整

砂轮角度的调整如图1 所示:为取得对工件适当的磨削过程,要使砂轮形成开口状态,其方向通常是垂直平面内上小下大(如图1上侧图),水平平面内前大后小(如图1下侧图所示),水平调整量一般为垂直调整量的两倍以上。工件磨削过程随料盘转动,工件与砂轮型面相交两条空间曲线,如图1右侧图所示形态,使工件在通过砂轮型面时获得理想的磨削区、光磨区和无火花退出区。

3.2 砂轮型面与工件位置的调整

工件磨削过程,要形成如图2 左侧示图所示砂轮型面与工件端面的相交面Δ。工件进入砂轮磨削区其两端面与砂轮型面应是局部接触,工件端面的磨削是由局部开始,被磨削时在料盘的料套内产生自转而使其端面被全部磨削。

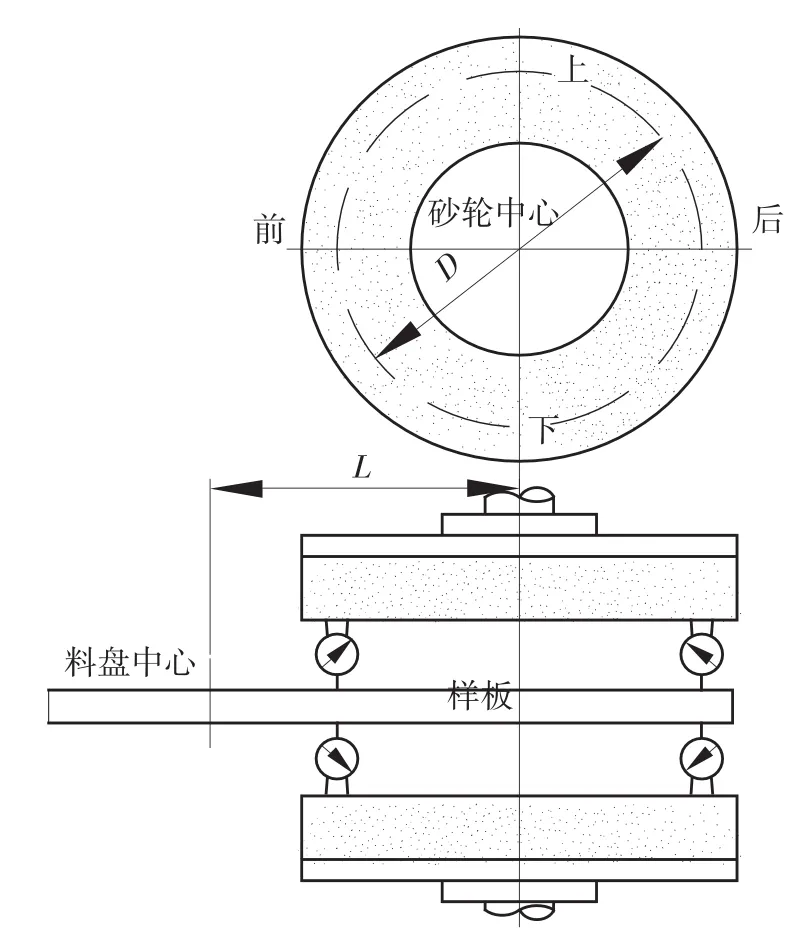

图3 用样板法调整砂轮倾角

3.3 砂轮倾斜角度的测量

砂轮的倾斜角度通常用调整样板调整(如图3所示),表针在前后点的测量差值Δx为水平调整量,上下两点的测量差值Δy为垂直调整量,由此可得:

水平调整角:Jx=tg-1Δx/D,

垂直调整角:Jy=tg-1Δy/D,

调整比:Δx/Δy,

式中:D——为调整样板上测点直径。

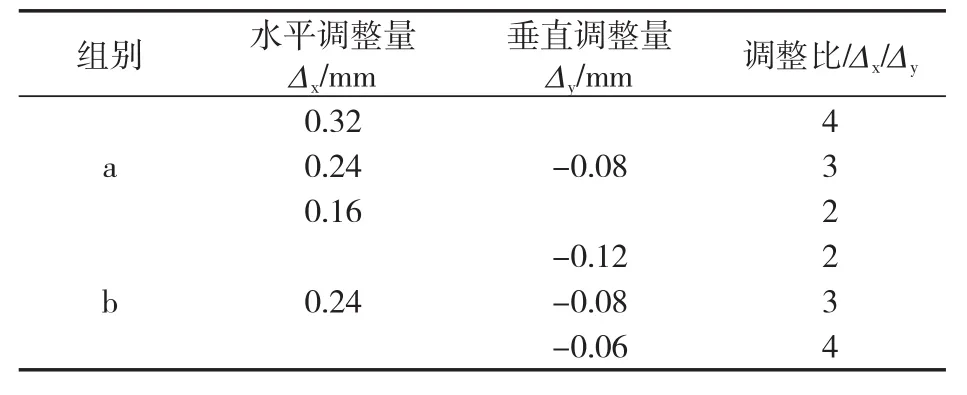

以磨削ф20×20mm的滚子为例:已知调整样板直径D=300mm,工件与料盘中心距R=290mm,砂轮与料盘中心距L=440mm,工件磨削区与水平夹角±40°范围,取两组调整参数见表1 。

表1 两组调整参数对比

4 结束语

上述方法是保证圆柱滚子双端面处于正常磨削状态的基础,另外滚子外圆的圆度、锥度、圆柱母线凸出量等形状偏差,滚子倒角的对称性也是常见的影响因素;磨削液的清洁度也对圆跳动质量有影响。所以为提高滚子端面质量也应对有关影响因素做出综合控制的措施。