基于PLC与组态技术的管道流量测控系统的研究

胡开明, 李跃忠, 傅志坚

(东华理工大学机械与电子工程学院,江西 抚州 344000)

流量是现代工业生产过程中最常用的过程控制参数之一,随着现代工业技术的发展,其控制手段和精度也越来越高(逄启寿等,2008)。随着计算机控制装置的发展,自动控制的手段也越来越丰富多样。在现代工业生产中,小型PLC的高可靠性和变频技术的平稳高效节能等特点在工业生产中有着广阔的应用背景,运用工业组态软件对系统进行监控的应用越来越广,是工业自动化发展的标志之一。本文针对管道流量控制系统设计了以PLC为控制器和变频器为执行对象的控制系统,并且通过组态软件对整定过程及曲线进行实时监控,直至达到系统达到最佳控制效果。

1 系统结构

系统以西门子S7-200作为控制器,采用西门子MM420变频器实现水泵电机的起停和调速。PLC控制器及变频器与PC机之间采用RS485/232总线进行通信,保证过程控制数据的实时交换(肖磊等,2007)。上位机监控采用北京昆仑通态自动化软件科技公司开发的MCGS工业组态监控软件用于创建用户画面等,下位机编程软件采用西门子Step软件,用于组态过程控制点、控制策略等。

水泵由变频器控制向管道供水,由涡轮流量计检测出口流量,作为反馈信号。在控制器中设定一个现场所需的流量值与反馈信号相比较,比较的差值经控制器(PLC)中所编制的程序进行运算,运算结果作为频率指令输出给变频器,从而调节水泵的转速,使出口流量保持在恒定的范围内(胡开明等,2010)。系统运行过程中的自动调节是一种动态调节,最终将流量控制在设定值附近并稳定。系统现场控制的结构图如图1所示。

2 流量系统模型

流量控制回路的调节量和被调节量都是流量,其响应不是瞬时的。管道内流体动力学方程为

其中,M为管系内流体总质量;u为流体平均流速;A为管内平均截面积;C为流量系数。

式(1)可改写成:

图1 系统结构图Fig.1 System construction diagram

3 PID控制器的设计

3.1 PID 参数整定

根据流量方程(2)建立系统的Simulink仿真模型的子系统并进行分装,其系统的结构图如图2所示(王正林等,2006)。通过THJ-2型过程控制系统装置测试参数并整理,得出方程系数分别为F=0.8,S=0.3,T=10。PID 算法采用 PI控制,根据流量系统的开环的S型曲线,运用ZN法和凑试法整定系统的控制参数,得到Kp=2,Ti=25。

3.2 PID控制器的PLC实现

设计中采用西门子S7-200PLC的CPU224作为控制器,同时扩展一片EM235以实现流量模拟量的控制。EM235的模拟量输入模块的AI0通道采集管道流量信号,经运算处理后送至组态监控界面进行实时显示,同时作为控制策略的输入完成相应调节运算(胡开明等,2012)。控制系统外部接线图如图3所示。

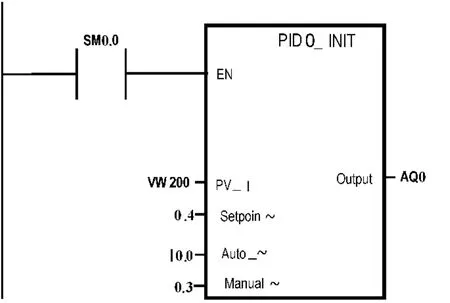

控制策略中的PID控制算法由连续控制PID功能块实现,采用指令向导法在PLC中来实现PID算法。只要在向导的指导下填写相应的参数,就可以方便快捷地完成PID运算的子程序(内含中断程序)。只需要在主程序中调用PID向导生产的子程序,就可以完成PID控制任务。先把AI0输入信号用功能块转换为0~1间的值,以便送至PID功能块进行相应的运算。其中经输入处理的流量信号(AI0)送至调节器PID的PV-IN端作为测量值,流量设定值(由组态界面送来)送至PID的SP-INT端,两者偏差进行PID运算。PID的输出进行相应转换后,送至变频器,改变变频器的频率,使流量稳定在设定值(图4)。

涡轮流量计反馈流量变量值为VW200内的值;设定值为0.4(8 L/min/20 L/min);手动/自动控制方式选择I0.0;手动控制输出值为0.3,输出值放在AQ0中。

图2 系统原理框图Fig.2 System principle block diagram

图3 PLC外部接线图Fig.3 PLC external connection diagram

图4 流量系统PID控制回路Fig.4 Flow system diagram of PID loop

为了保证运行安全,用PLC的主模块设置了流量上下限报警。系统中设置流量为8 L/min,高于20 L/min或低于5 L/min则报警。

4 系统组态调试

设计中采样北京昆仑通态自动化软件科技公司开发的MCGS工业组态监控软件,通过RS232/RS485转换器使PC机与S7-200进行通信。建立组态变量与Step7变量之间的数据交换链接,根据控制策略组态的需要在组态数据词典中定义PLC相连的变量名和类型(汪志锋,2007)。完成人机交换界面的设置,流量系统的主控界面、实时曲线及动画效果的监控界面。

编写应用程序,下载PID控制程序至PLC,运行监控画面。设置参考值,同时调整控制参数,在实时趋势窗口观察流量曲线,直到得到满意的控制效果。系统的组态实时运行状态如图5所示。图5左边部分是流量系统组态运行界面,右上部分是PID各参数及设定值、测量值和输出值和实时状况。右下图为流量输出响应运行的实时曲线。

系统组态调试历史曲线如图6所示,其中固定值直线为管道流量的给定值8L/min,振荡的曲线为流量输出曲线。系统稳定无静差,响应无超调量,稳态时变频器的频率稳定在27 Hz,控制效果良好。图右上角为组态输出图形在某一时刻的相关数据,具有较好的实时性。

5 结语

采用PLC与组态技术对管道流量系统进行控制,较好的实现了对流量这种非线性系统的控制,本文对于20 mm管径的管道流量进行了研究,在系统构成上,充分体现了PLC小型可靠以及变频器能使流量平缓节能等特点。另外工业组态技术使系统运行和控制更美观直接。目前在THJ-2型过程控制系统装置的组态环境里调试成功,系统运行效果良好。

图6 系统组态调试历史曲线Fig.6 System configuration debugging historical curve

[1]逄启寿,刘本辉,冯羽生,等.2008.基于数字闭环控制的流量控制系统[J].制造技术与机床,(6):93-95.

[2]肖磊,谢菊芳.2007.一种基于PLC的PID流量控制设计[J].湖北大学学报,1(29):44-46.

[3]胡开明,葛远香,钱敏.2010.基于变频器与组态技术的管道流量测控系统的研究[J].机床与液压,9(38):25-28.

[4]王正林,郭阳宽.2006.过程控制与Simulink应用[M].北京:电子工业出版社.

[5]胡开明,葛远香,傅志坚.2012.基于PLC与组态技术的液位控制系统的设计与实现[J].东华理工大学学报:自然科学版,3(35):297-300.

[6]汪志锋.2007.工控组态软件[M].北京:电子工业出版社.