二氯乙烷连续催化氨化合成乙二胺

邓信忠,裴世红,程 怡,王晓冰,李 磊,朱 虹,戴 玺,郭瓦力

(沈阳化工大学,辽宁 沈阳 110142)

乙二胺是一种重要的化工原料,广泛应用于医药、染料、农药等行业。以二氯乙烷和氨水为原料的二氯乙烷(EDC)法是目前乙二胺工业生产主要方法,其产量约占世界总产量的60%;此外还有乙醇胺(MEA)法、环氧乙烷(EO)法等。二氯乙烷法的优点是原料易得、反应快速、副产物多乙烯多胺和哌嗪等是高附加值产品。目前工业生产方法均为间歇操作,存在反应条件苛刻、生产周期长、乙二胺收率较低、反应产物氯化氢对设备腐蚀严重、三废排放量大等缺点[1]。笔者研究了以二氯乙烷和氨水为原料的催化氨化连续合成乙二胺的新工艺,旨在解决目前间歇操作生产周期长、乙二胺收率低等问题,实现二氯乙烷的高效生产。

1 实验部分

1.1 原料和仪器

1,2-二氯乙烷,化学纯,天津博迪化工股份有限公司;氨水,化学纯,天津市大茂化学试剂厂;液氨,工业级;氯化亚铜,化学纯,沈阳市新西试剂厂;2,2-联吡啶,化学纯,国药集团化学试剂有限公司。

乙二胺连续制备实验装置,自制;Agilent6890N型气相色谱仪(全自动进样器,SE-54毛细柱,FID检测器),安捷伦科技有限公司。

1.2 反应原理

二氯乙烷氨化合成乙二胺由二氯乙烷和氨水液相直接反应完成,工业上采用质量分数65%的氨水,n(氨水)∶n(二氯乙烷)=30∶1,反应温度为90~160℃,压力4.9MPa,乙二胺的收率为50%左右[2]。主反应为:

二氯乙烷氨化反应属于快速、放热反应,主产物乙二胺为连串反应的中间产品,反应生成的乙二胺碱性强于无机氨,所以会继续与二氯乙烷反应生成二乙烯三胺(DETA)、三乙烯四胺(TETA)以及其他多乙烯多胺[3-7]。

1.3 实验装置

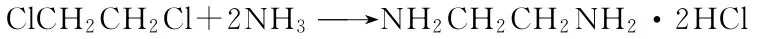

二氯乙烷为原料连续催化氨化制备乙二胺的工艺流程示意如图1。

图1 合成乙二胺工艺流程

1.4 催化剂的确定

实验采用2,2-联吡啶和氯化亚铜双催化剂体系[8],以提高二氯乙烷氨化生成乙二胺的选择性。其中的氯化亚铜起抗氧化作用和配位络合作用,2,2-联吡啶主要起配位络合作用。

1.5 连续操作步骤

1)用纯氨气和质量分数为25%的稀氨水配制高浓度氨水。

2)设置好平流泵流量、反应温度、反应压力等工艺条件。

3)开启平流泵将原料氨水、二氯乙烷和催化剂连续输入反应器中进行实验。

4)取样进行色谱分析。

1.6 单因素实验

考察氨水质量分数、催化剂加入量、双催化剂质量比、氨烷比、反应温度、反应压力、反应时间的单因素实验,为响应面实验做准备。

1.7 响应面实验设计

在单因素的基础上,采用Box-Benhnken实验设计对工艺条件进行4因素3水平响应面分析,以乙二胺的收率为响应值。

2 结果与讨论

2.1 连续催化氨化反应规律及影响因素

2.1.1 氨水质量分数的影响

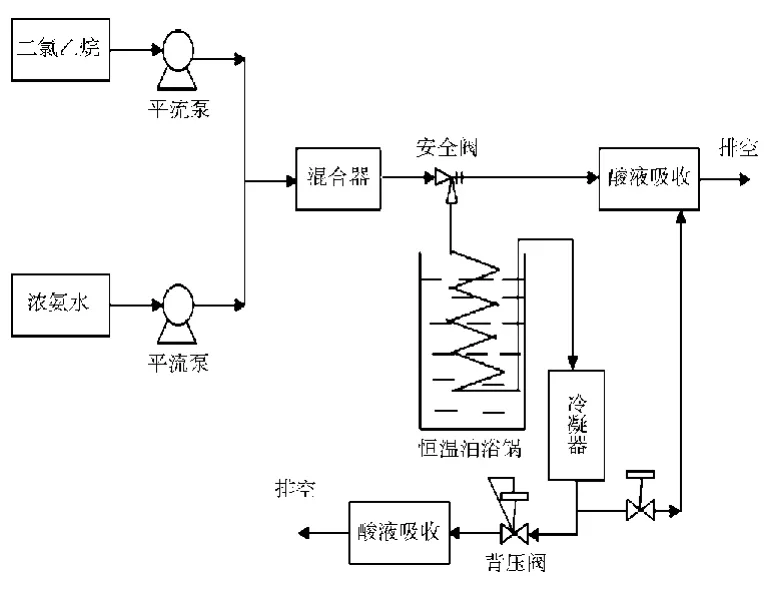

在催化剂加入量(以每62.65g二氯乙烷的加入量计)0.5g,双催化剂m(2,2-联吡啶)∶m(氯化亚铜)=1∶1,氨烷比20.37,反应温度120℃,反应压力3MPa,反应时间6.93min的条件下考察氨水质量分数的影响,结果见图2。

图2 乙二胺收率与氨水质量分数关系

由图2可知:随着氨水质量分数的增大,乙二胺的收率先不断增大,当氨水质量分数到达60%后,乙二胺的收率变化不大。所以氨水质量分数确定为60%。

2.1.2 催化剂加入量的影响

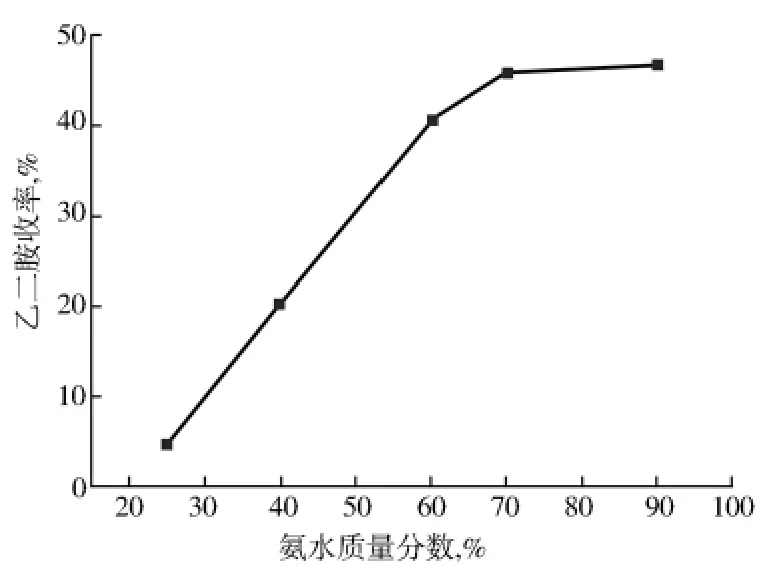

在氨水质量分数60%,m(2,2-联吡啶)∶m(氯化亚铜)=1∶1,氨烷比20.37,反应温度120℃,反应压力3MPa,反应时间6.93min的条件下考察催化剂加入量的影响,结果见图3。

图3 乙二胺收率与催化剂加入量关系

由图3可知:乙二胺的收率随着催化剂加入量的增加而变大。当不加入催化剂时,在该工艺条件下乙二胺的收率为26%左右;加入催化剂后,乙二胺的收率明显增大。

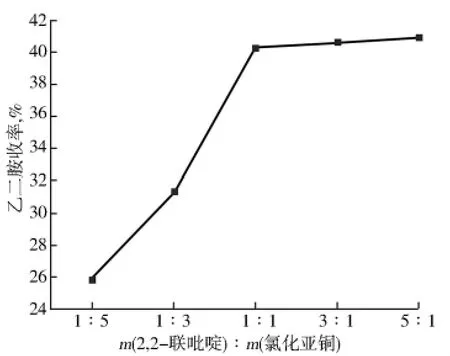

2.1.3 双催化剂质量比的影响

保持其他条件不变,考察双催化剂质量比的影响,结果见图4。由图4可知:在催化剂总质量一定的条件下,目的产物乙二胺的收率随着2,2-联吡啶质量的增加而增大,当m(2,2-联吡啶)∶m(氯化亚铜)=1∶1时,催化效果最佳。

图4 乙二胺收率与双催化剂质量比关系

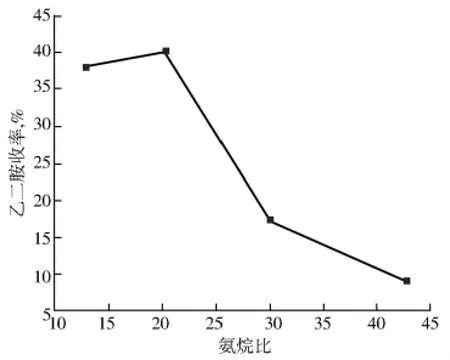

2.1.4 氨烷比的影响

保持其他条件不变,考察氨烷比的影响,结果见图5。由图5可知:随着氨烷比的增大,乙二胺的收率先增大后减小。氨烷比过低,体系中含水相对较少,反应生成的大量盐在溶液中达到饱和后,会以晶体析出,造成管路堵塞。采用过量氨水来合成乙二胺,增加二氯乙烷与氨碰撞的机会,促进反应进行,又有助于生成盐的溶解。但过量的氨水又将进一步和目的产物乙二胺反应,生成更多副产物,导致乙二胺的收率变小。由实验结果可以看出最佳氨烷比为20左右。

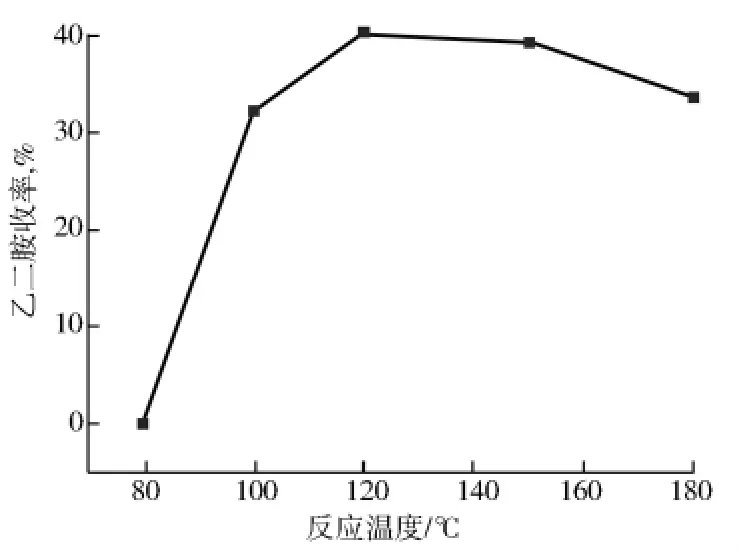

2.1.5 反应温度的影响

保持其他条件不变,考察反应温度的影响,结果见图6。

图5 乙二胺收率与氨烷比关系

图6 乙二胺收率与反应温度关系图

由图6可知:随着反应温度的升高,乙二胺的收率先增大后减小。由阿伦尼乌斯公式及反应速率的定义可知,温度升高反应速率加快,所以在80至120℃温度范围内,乙二胺的收率随着温度的升高而变大。然而二氯乙烷氨化反应是一个放热反应,过高的温度不利于目的产物乙二胺的生成,但却促进了其他副反应,因此乙二胺收率有所减小。

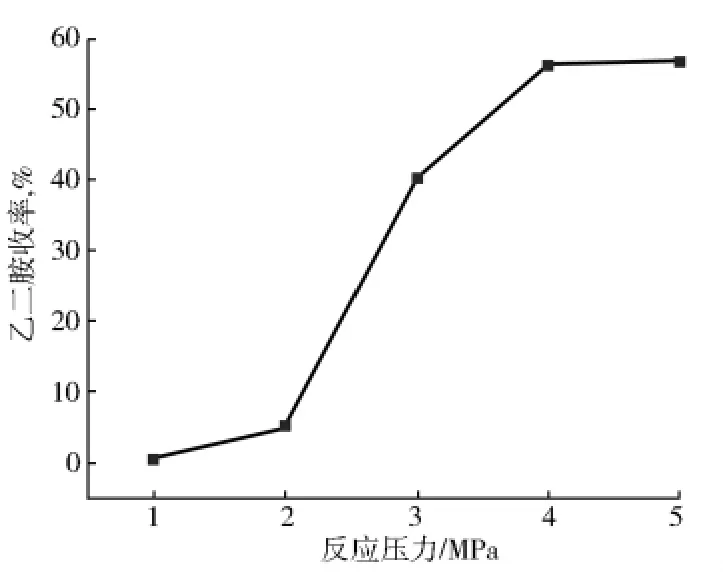

2.1.6 反应压力的影响

保持其他条件不变,考察反应压力的影响,结果见图7。

图7 乙二胺收率与反应压力关系

由图7可知:随着反应压力的增大,乙二胺的收率增大。二氯乙烷氨化合成乙二胺为液液相反应.反应压力低时,氨从液相逸出进入空间,减少了液相中反应物量,不利于反应进行,致使乙二胺收率下降。高压下氨以液相存在,促进反应进行。由实验结果可看出:当反应压力达到4MPa后,随着反应压力的增加,乙二胺的收率基本不变。

2.1.7 反应停留时间的影响

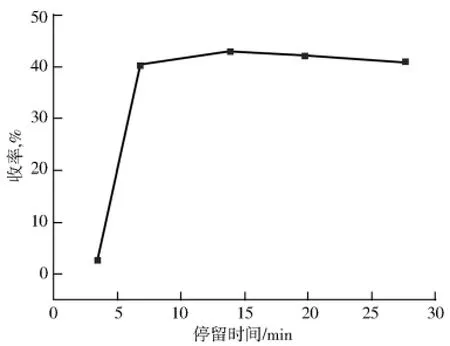

保持其他条件不变,考察反应停留时间的影响,结果见图8。

图8 乙二胺收率与停留时间关系图

由图8可知:随着反应停留时间的增长,乙二胺的收率先增大后基本不变。二氯乙烷氨化反应为快速反应,反应停留时间过短,反应未充分进行,随着反应停留时间的增加,二氯乙烷和氨水反应更加充分,故反应停留时间在3~7min内,目的产物乙二胺的收率不断增加,反应停留时间达到7min后,乙二胺的收率基本不随停留时间变化,说明反应在7min左右,反应基本进行完全。含辅助操作时间在内的间歇操作时间约为2~3 h,连续操作可在7min内完成,反应生产周期明显缩短,效率可大大提高。

2.2 适宜反应条件的确定

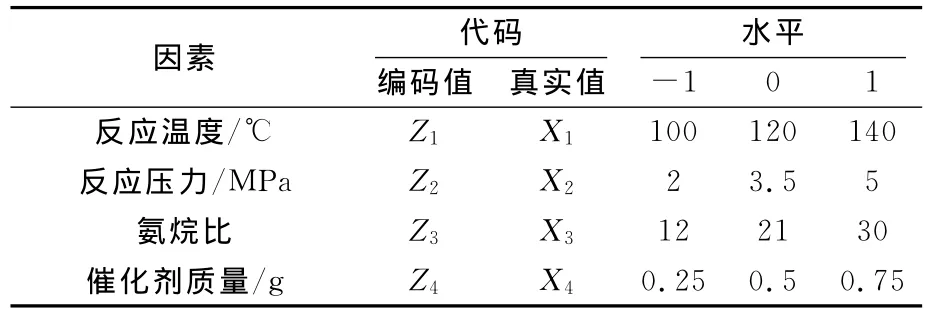

根据单因素实验阶段各参数的影响变化情况,选取反应温度、反应压力、氨烷比、催化剂加入量进行响应面实验,其真实值分别用X1、X2、X3、X4表示,按照下式对因子进行编码。借助Design-Expert7.0.0软件确定最优工艺条件。

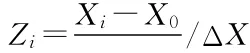

式中:Zi—自变量编码值;Xi—自变量真实值;X0—实验中心点自变量真实值;ΔX—自变量变化步长。

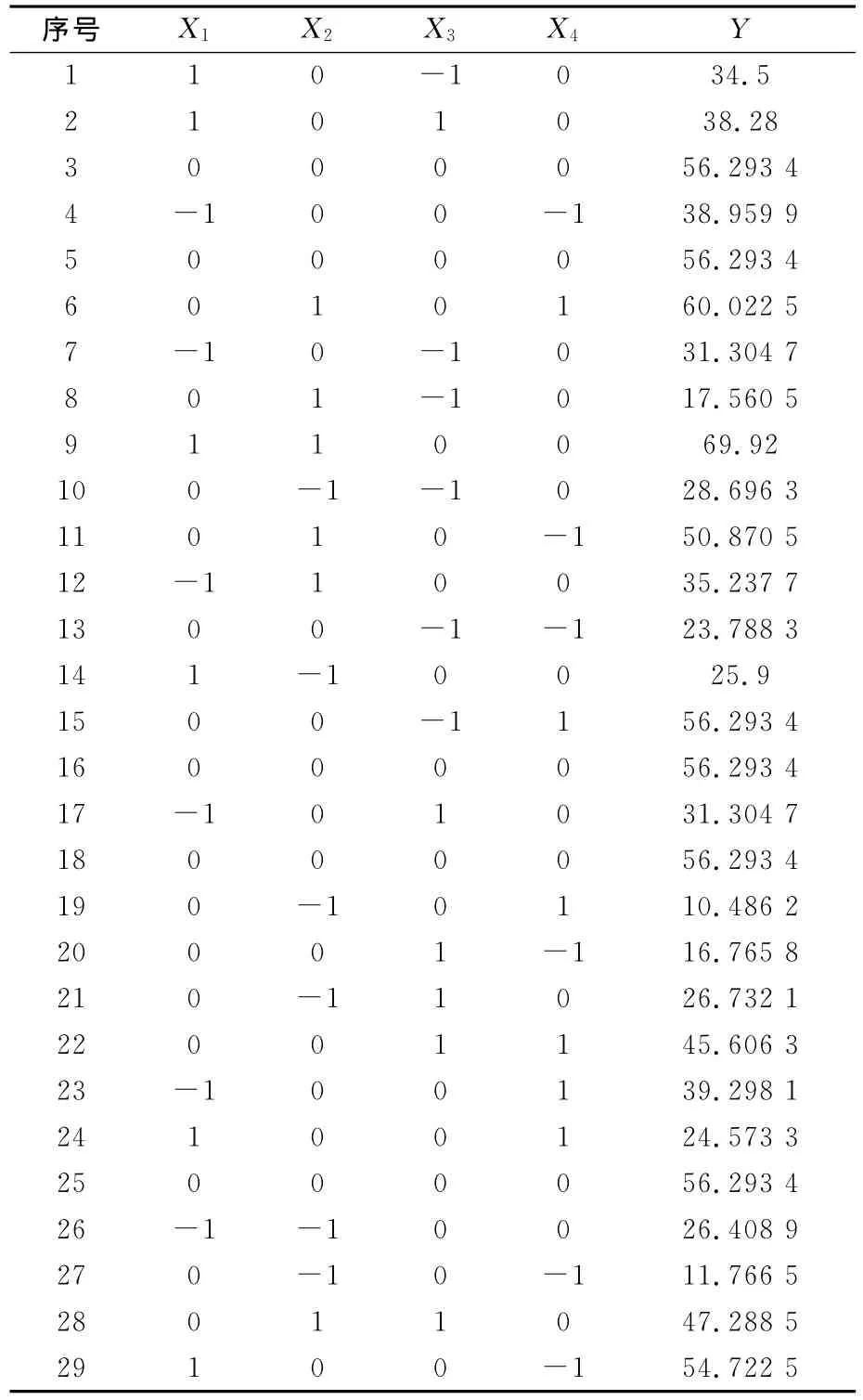

实验因数和水平见表1。按照Box-Behnken实验设计,进行了29组实验,结果见表2。

表1 Box-Behnken试验设计因数和水平编码表

表2 Box-Behnken试验结果

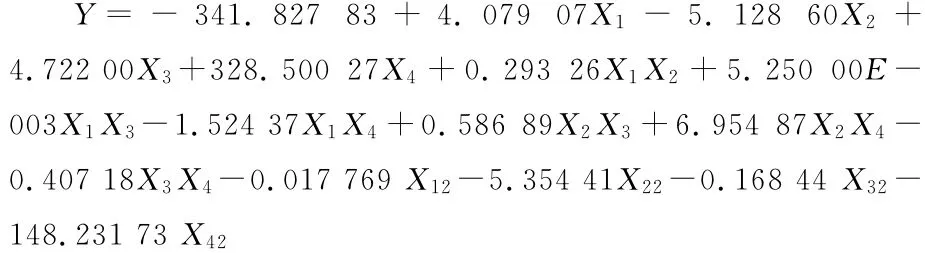

经多种拟合模型比对,确定采用包括两交互作用因子在内的二次多项式模型:

由上述模型预测出乙二胺的预测收率为64.496%,对应的最优工艺条件为:反应温度120℃,反应压力4MPa,氨烷比24.38,催化剂加入量0.48g;氨水质量分数60%,双催化剂质量比1∶1,反应停留时间6.93min。

对上述条件进行适当圆整后,进行了验证性实验,乙二胺实际收率为64.2%,预测值与实际值的相对误差为0.4%。

与间歇操作相比,连续催化氨化乙二胺收率由50%提高至64.2%,收率明显提高;反应时间由2~3h降至7min,显著降低了反应时间;反应压力由间歇操作的4.9MPa将为4MPa,反应条件更加温和,更加安全;连续反应产物始终在反应器内,大大减轻了副产物氯化氢在空中的逸散,减少了对设备的腐蚀和对环境的污染;氨烷比由30降至24,减少了物耗,也减少了在空气中的逸散。

3 结 论

a.以二氯乙烷为原料连续催化氨化制备了乙二胺,适宜工艺条件为:反应温度120℃,反应压力4MPa,氨烷比24.4,催化剂加入量0.48g;氨水质量分数60%,双催化剂质量比1∶1,反应停留时间7min,在该工艺条件下乙二胺的收率为64.24%。

b.二氯乙烷连续催化氨化法制备乙二胺明显提高了收率,缩短了反应周期,降低了物耗,减少由于氯化氢、氨气在空气中的逸散引起的环境污染,反应条件更温和,安全性更高。

[1]王彦明,姚晓龙,王建明.乙二胺合成及分离工艺进展[J]广州化工,2010,38(10):49.

[2]张海江.管道反应器合成乙二胺的工艺研究[D].浙江大学,2008.

[3]Steele C S.Ethylene amines from ethylene chloride and ammonia:DE ,2427440[P].1975.

[4]Zagidullin R N.Amination method for the production of ethylenediamine and polyethylene polyamines from awueous ammonia and 1,2-dichlorethane:Russ,2226189[P].2004.

[5]Su W Y.Decolorization of polyethylene polyamines using ruthenium:US,5364971[P].1994.

[6]Grice N J,Kniftion J F.Catalytic process for the preparation of linear polyethylenepolyamines with tungseophosphoric acid-ormolyb-dophosphoric acid on tritania catalysts:US,4683335[P].1987.

[7]黄福贤.亚乙基胺生产技术进展[J].精细石油化工,1997(2):46-51.

[8]葛亮明.制备乙撑胺产品的新工艺及其催化剂:中国,101862683[P].2010-10-20.