改进机采棉清理加工工艺试验研究

■吴国江

〔农五师89团加工厂,新疆博乐 833408〕

本文针对2012年农五师89团加工厂新建机采棉加工生产线的清理加工工艺进行改进和研究,通过秋季机采棉的清理加工生产试验,总结各环节出现的不足,优化加工设备、合理调整工艺,提出适应团场的棉花清理加工工艺和设备的配套方案。通过效益分析,采用改进工艺、提高生产效率、降低能耗,使皮棉品质有了保证,排放的杂质单粒籽棉明显减少,实现了机械自动吸杂、集中堆放,减轻了职工劳动强度,改善了车间内及除尘区脏乱差的工作环境,经济效益和社会效益显著。

一、选题背景

随着棉花种植和加工技术的不断进步,机采棉已经成为棉花产业发展的必然趋势。目前兵团各植棉团场采用的机采棉加工工艺、加工设备及技术都已成熟,生产效率、产品质量都可以得到保证,只是在设备精度及配置等个别环节的工艺上需要改进。

2011年4月,农五师89团根据机采棉种植面积、籽棉产量及加工能力不足的实际情况,将加工厂原2台171型手采棉加工生产线改建成1条4台大型采棉轧花机组及2套15 t籽棉清理烘干的加工生产线。通过全师对加工全套设备统一进行招标,由山东天鹅棉机中标并提供全套4台171型机采棉加工工艺设计图,皮棉快速打包机及塑钢带自动焊接设备由南通棉机中标。6月改建工程全面展开,由于开工时间较晚,10月20日改建生产线投入生产。笔者在加工过程中发现5个问题比较突出:①产量达不到设计要求;②内吸籽棉倾斜式清理机工作不稳定,排放杂质中单粒籽棉较多;③籽清机排放的杂质给人工拉运造成困难,致使车间脏乱差;④烘干管道设计不合理,容易造成烘干塔及闭风器堵塞;⑤除尘工艺不匹配,区域环境卫生差。

2012年1月团场通过招商引资与石河子开发区银彩棉业有限公司合作在89团工业园区新建一条机采棉加工生产线。该公司主要以棉花加工成套设备及风运管道制作安装、附属设备制造为主,对加工工艺有独特的创新和丰富的风运管道安装经验。本文侧重于对加工工艺各环节设计不合理的地方及如何对设备合理配置进行探讨。

二、机采棉加工工艺改进设计

为了解决2011年籽棉加工生产过程中的突出问题,2012年团领导要求对新建生产线加工工艺进行改进创新,成立了以团主要领导为组长、石河子开发区银彩棉业有限公司及加工厂技术骨干为成员的项目技术改造领导小组。

1.新建生产线的加工工艺设备选型与配置。

技术改造小组在新建生产线建设规模、设备选型与配置、加工工艺上作了认真细致的调查研究,对照山东天鹅棉机和邯郸金狮棉机机采棉加工工艺,最后决定在加工工艺上取长补短,设备上则优选择。

2.工艺设计。

技术改造小组对山东天鹅棉机和邯郸金狮棉机提供的机采棉加工工艺进行了论证,同时结合2011年生产线加工中出现的问题,在加工工艺上作了改进创新,制定出有效可行的加工工艺,主要分4个环节进行。

三、改进工艺设计

1.内吸棉方式改进。

按照原加工工艺要求,一道、二道内吸棉采用的是倾斜式清理机带吸棉的清理方式,这种方式存在的问题主要有:①吸风管道安装了大杂尘降箱,风量损耗较大;②尘降箱杂质尘降效果不好,部分杂质通过管道进入风机,造成风机叶片挂棉产生振动,损坏风机;③内吸棉倾斜式清理机是全封闭式,吸棉带清理造成清理的杂质单粒籽棉含量过多,而且部分大杂在风力的作用下吸附在排杂网上减少了通风面积,同时吸棉管道风量减少,容易堵塞烘干塔。④根据以上问题很多加工厂都在加大风机型号以提高风量来确保正常生产,增加能耗,效果也并不理想。

为了解决上述出现的问题,技术改造小组将内吸棉清理方式改为回收式籽棉清理机,在上部增加1台籽棉分离器内吸棉,减少了尘降箱以及吸风管道的距离,增加车间空间,籽棉清理机自然排放杂质,这样可以通过回收减少杂质中单粒籽棉的含量,风机也可以在原有基础上减小一个型号。

2.烘干工艺的改进。

由于大多数机采棉加工生产线均采用热风机到烘干塔的闭风器,吹棉管道安装在地坑以下,空间狭窄维修不方便,管道堵塞清理困难等,因此,我们把热风机吹棉管道由地坑式改为地面上安装,一是减少基建投资;二是闭风器安装在地面上工作状态一目了然;三是解决了因管道堵塞在地坑里清理困难的问题;四是在三丝清理机吹风机前安装1组散热片,利用热风气流将籽棉吹入分离室内达到预烘干目的。

3.杂质清理工艺的改进。

机采棉含杂在9%~15%之间,在加工过程中,四道籽棉清理机二套清理设备8个排杂出口再加上3台轧花提净排杂出口及1个气流皮清机出杂口,加起来一共12个排杂口进行排杂,每个班次加工籽棉120 t,生产皮棉45 t,排除的杂质在12 t左右,人工清理拉运非常困难,很难保证车间干净卫生。

根据这种情况技术改进小组采用自动集中吸杂装置设计方案,在车间后面杂质集中堆放点高空安装1套总集杂分离器,在12个排杂口安装吸杂管道进行风运自动吸杂,不需要安装铃壳分离器设备,一次性投资长期受益。

4.除尘工艺改进。

棉花加工生产线的流水线作业主要是靠风力输送系统来完成的,但是,风力输送系统带来了一个棉花加工除尘问题。目前,大多数加工厂采用旋风除尘器进行除尘作业,除尘效率低、粉尘排放浓度高,纤维不能有效回收,环境污染严重。也有部分加工企业在除尘方面进行了各种尝试,效果也都不理想。

技术改进小组对现有的生产线除尘工艺的每个环节进行分析发现了几个问题:一是加工前期的一段时间除尘效果比较理想,随着时间推移,出现的问题越来越多;二是加工含杂量高的籽棉时,旋风除尘器下排杂管与排杂绞龙尘降箱容积过小,容易堵塞,造成旋风除尘器上排风管排出的尘土及尘塔绒较多,污染环境;三是除尘器下方排杂绞龙连接吊耳容易被尘塔绒里的有效纤维缠绕堵塞,造成绞龙连接吊耳损坏,影响生产;四是除尘器排杂绞龙过长,尘塔绒过多,绞龙负荷过大,在排杂口安装的2台棒条机来不及清理,造成有效纤维回收不彻底,而且需要专人管理。

根据以上出现的问题,技术改进小组在除尘器排杂绞龙上进行工艺改进,由原来的二排除尘器对应的二排排杂绞龙改为上下2条绞龙,在上排绞龙上制作三角尘降箱,并对上排绞龙按照配棉绞龙结构进行制作改进,将连接的直立吊耳改造为倾斜吊耳,绞龙的外壳全部用8#的网板制作,形成边排杂边清理,这样可以在不同位置提取不同的有效纤维,利用集绒机将有效纤维输送到回收车间进行清理,分类打包。下排绞龙主要是将上排绞龙排放的尘土按照指定的位置集中堆放。

四、改进工艺试验检测

2012年9月10日新建机采棉生产线投入生产,我们组织有关人员在加工期间对2011年建设的没有改进工艺的第二生产线与2012年建设的改进工艺第四生产线进行考核试验检测。

1.试验检测方案。

(1)改进工艺对比。

一是对两条生产线的生产效率、杂质中单粒籽棉的含量、设备能耗检测等。二是对烘干工艺的改进配套效果、三丝清理机的烘干效果检测等。三是对吸杂工艺的自动化运行检测。四是对除尘工艺改进的除尘效果,尘塔绒回收、环境污染的检测。

(2)试验时间。

20个班次,在籽棉加工10 d后同时进行试验检测。

(3)检测与定时检测。

在每天白班次随机抽查1次,交接班抽查1次,每天将2条生产线检测结果汇总。

2.试验检测结果分析。

经过20个班次的机采棉加工生产,在两条生产线抽查取得320个检测数据,进行了仔细对比论证。

(1)内吸棉方式改进试验检测结果。

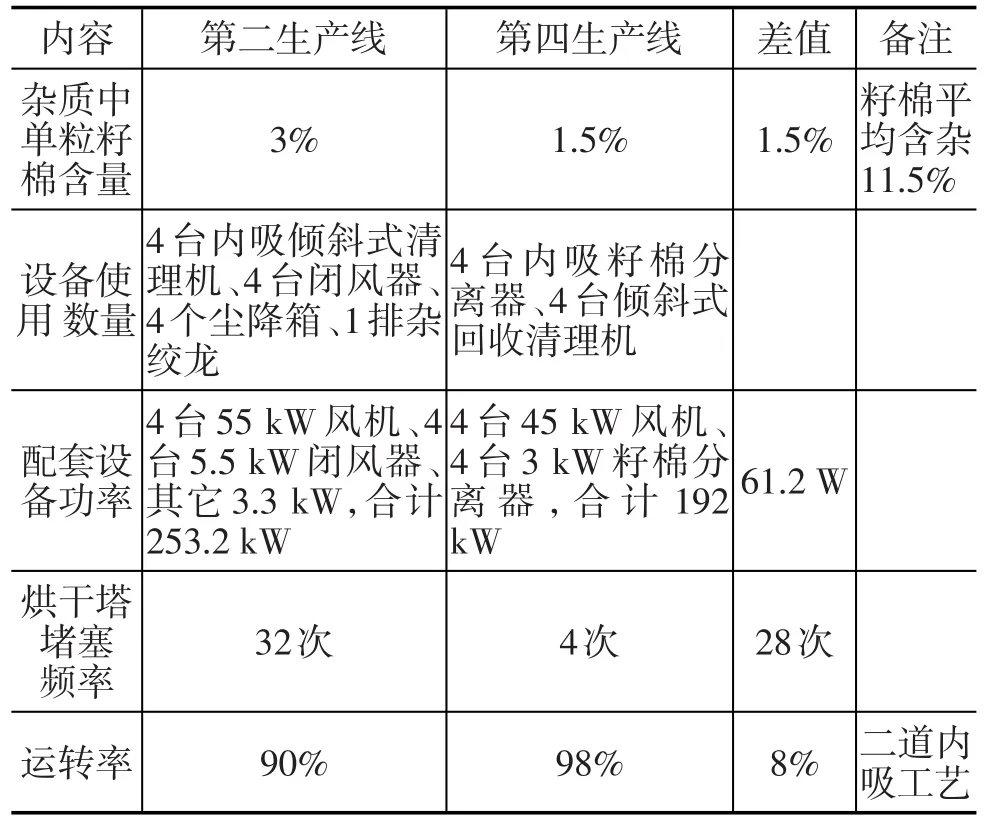

改进后的内吸棉方式,生产效率稳定、工艺简化,排放的杂质中单粒籽棉的含量明显减少,设备功率降低61.2kW。通过对比得到以下检测结果,如表1。

表1 试验检测结果对比分析

(2)烘干工艺的改进试验检测结果。

闭风器吹棉管道安装在地面上有利于操作和维修,吹棉管没有弯管出现,风运更通畅,交接班清理管道设备更快捷方便。在三丝清理机吹风机前安装一组散热片将热风气流及籽棉吹入分离室内,形成具有一定速度的散状棉层,达到异性纤维清理和预烘干目的。笔者针对不同籽棉回潮率、不同烘干温度进行检测分析,得到如下检测结果,如表2。

表2 三丝清理机增加烘干装置检测结果对比分析

从检测结果可以看出,三丝清理机增加了烘干装置后效果明显,既不增加动力,也不占空间,一举两得。如果增加散热片组数,效果更明显。笔者对两条生产线的烘干效果进行了对比,在加工回潮率15%~16%籽棉时,没有改进的生产线烘干温度在170℃~190℃时,籽棉回潮率才能降到8.5%;改进后的生产线烘干温度在120℃~140℃时,籽棉回潮率就能降到7.5%以下。避免了随着烘干温度增高,棉纤维表面的蜡质破坏越严重,导致棉纤维失去弹性,色泽发生变化,影响等级的情况发生。

(3)吸杂工艺的改进试验检测结果。

自动集中吸杂,不需要专人清理拉运,减少了2台铃壳分离器设备,车间干净卫生。

(4)除尘工艺改进试验检测结果。

除尘效果非常理想,设备运行平稳,无堵塞现象发生,有效纤维提取率95%,整个除尘区域干净卫生,加上自动吸杂设备只需1人操作就可以完成,

五、改进工艺评价

1.新建生产线总体加工效果。

生产线加工工艺经过改进创新,保证了生产效率、自动化水平高、减少了劳动力、减轻职工劳动强度,下脚料中有效纤维回收彻底,最大限度的减少衣亏,车间工作区域干净卫生,给职工创造一个良好的工作环境。

2.改进工艺效益分析。

笔者对两条机采棉加工生产线一个轧季的结果进行对比,详见表3。

表3 两条生产线一个轧季的结果对比分析

通过对比可以看出,在同等时间和质量上工艺改进后的3台171型加工生产线要比没有改进的4台171加工生产线多加工籽棉2212 t,设备运转率高,衣分提高0.5%,多生产皮棉73 t,每吨按2万元计算,增加效益146万元,皮棉耗电节约15元/t,6055 t皮棉节约电费90825元,两项加起来增加经济效益155万元。既改变了车间加工机采棉脏乱差的局面,又减轻了职工的劳动强度,使职工能在良好的环境下工作,社会效益显著。

六、小结

这次技术改造和工艺改进取得的效果是显著的。笔者认为,加工改进工艺在经过进一步的完善后,如能在其它生产线中得到推广应用,将会对我厂棉花加工的发展起到积极的推动作用。