干燥温度影响棉纤维原生品质的试验研究

■史书伟 李孝华

〔郑州棉麻工程技术设计研究所,河南郑州 450004〕

引言

籽棉干燥在棉花加工过程中发挥着重要作用,通过籽棉干燥既能提高加工效率,又能保证加工质量。干燥温度是籽棉干燥的一个重要因素,干燥温度是否合适,对棉纤维的品质会产生较大的影响。尤其是高温干燥过程会对棉纤维表面的蜡质层造成破坏,降低棉纤维的可纺性,破坏棉纤维的原生品质。所以,课题组希望通过此项研究,探寻温度对棉纤维原生品质影响的机理,获得保持棉纤维原生品质干燥的低温窄带范围,为保持棉纤维原生品质的干燥关键技术研究提供指导和支撑。

一、棉纤维原生品质的试验性定义

目前,对于棉纤维的原生品质没有权威的定义,为了方便此研究项目的开展,和后期试验数据的对比分析,笔者首先对棉纤维的原生品质做一个试验性定义。

籽棉采摘后,其纤维长度、纤维细度、纤维强度、纤维成熟度都已经确定,长度整齐度与加工手段直接相关。根据目前的棉花加工工艺,并结合本课题的研发目标,假定棉纤维原生品质就是籽棉采摘后自然形成的棉纤维品质。先把采摘后的籽棉放在试验室平衡,使其回潮至8.5%,使用锯齿衣分试轧机加工成皮棉,检定其品质并标定为棉纤维的原生品质。

使用相关设备最终加工出来的皮棉检定其品质,和标定的棉纤维原生品质比对,指标越接近原生品质,说明研发的相关设备越符合保持棉纤维原生品质加工技术的要求。

二、研究方法及方案

要研究干燥温度影响棉纤维原生品质的机理,也就是要研究干燥温度对棉纤维各项指标的影响,研究干燥温度的高低对棉纤维各项指标影响的程度。为此,笔者确定了以试验研究为主要手段的研究方法。通过设计不同的试验,取得不同干燥温度下棉纤维样品,然后通过检验其各项指标,进而找出干燥温度对各项指标产生影响的机理。为了更好地模拟实际干燥环境,设计实验室和生产现场两个试验来完成研究工作。

(一)实验室烘箱干燥试验

1.试验目的。

同一品种、同一品级的籽棉,通过不同干燥温度的烘箱干燥试验,获得不同温度干燥后的样品,样品经过专业检验机构检定其品质各项指标,分析指标数据,找出干燥温度与棉纤维品质指标间相互影响的量性关系。

2.试验仪器。

烘箱、天平、原棉水分电测器、秒表、锯齿衣分试轧机、HVI(送检机构)。

3.试验方案。

(1)购买50 kg品级在3级以上的同品种、同品级籽棉一批。

(2)取籽棉2000 g,在实验室恒温恒湿自然回潮到回潮率8.5%(用原棉水分电测器测值),使用锯齿衣分试轧机试轧成皮棉后,再使用原棉水分电测器测回潮率并记录,皮棉样编号为0,用塑料袋密封保存待检。

(3)取籽棉2000 g,使用原棉水分电测器测回潮率并记录,调整烘箱温度为60℃,放入棉样,烘干10 s后,取出棉样自然散热30 s后,再使用原棉水分电测器测回潮率并记录。

(4)使用锯齿衣分试轧机将烘干后籽棉轧成皮棉,再使用原棉水分电测器测回潮率并记录,皮棉样编号为1,用塑料袋密封保存待检。

(5)每次调高烘箱温度10℃,直到180℃,重复步骤(3)和(4),皮棉样依次编号,密封保存待检。

(6)全部棉样送第三方检验机构,通过HVI检定纤维长度(上半部长度)、纤维强度(断裂比强度)、长度整齐度(整齐度指数)等指标。

(二)生产现场试验样机干燥试验

1.试验目的。

通过基于试验样机的现场试验,研究干燥温度与棉纤维原生品质要素之间存在的量值变化关系;研究中低温干燥和高温干燥对棉花品级的影响差异,奠定研制中低温窄带干燥装置的技术基础。

2.试验仪器。

试验样机、温湿度检测仪、手持式温度计、籽棉回潮率在线检测装置(该装置一分钟取测两组数据)、锯齿衣分试轧机、原棉水分电测器、对讲机、秒表、HVI(送检机构)。

3.试验方案。

(1)取货场籽棉2000 g,使用锯齿衣分试轧机试轧成皮棉后,再使用原棉水分电测器测回潮率并记录,皮棉样编号为0,用塑料袋密封保存待检。

(2)调整热风温度到60℃时,试验开始,用秒表记录时间;读取干燥前后两台籽棉回潮率在线检测装置的回潮率数值,并记录;1 min后在总集棉管道开口处取皮棉约500 g,用原棉水分电测器测其回潮值并记录;然后将皮棉用塑料袋密封,皮棉样编号为1,保存待检。

(3)每次调整热风温度上升10℃,直到热风温度达到180℃,重复步骤(2)工作,试样编号依次上升,保存待检。

(4)全部皮棉样送到第三方检验机构,检定纤维长度(上半部长度)、纤维强度(断裂比强度)、长度整齐度(整齐度指数)、品级、含杂量、疵点等参数;

完成上述两个试验以后,分析处理记录的数据和检测机构返回的棉纤维品质指标数据,分别绘制干燥温度与回潮率、纤维长度、长度整齐度、纤维强度等品质指标的关系曲线,分析试验结果,得出研究结论。

三、研究过程

2012年棉花加工季度,笔者集中课题组技术人员在伊犁州伊欣棉业机采棉生产线和128团机采棉生产线上进行了生产现场试验样机干燥试验,取得了大量试验数据,同时检验了试验样机的生产性能和基于籽棉回潮率在线检测的热风温度控制装置的性能。

图1 实验室烘箱干燥

2012年底到2013年初,利用市场销售工作和售后服务工作的间歇期,笔者集中课题组技术人员在实验室通过TestsLab烘箱系统进行了实验室烘箱干燥试验,反复进行了大量的籽棉干燥试验,取得了大量试验数据;试验样品送第三方检验机构进行了HVI全指标检验,取得了宝贵的检验数据。

图2 籽棉试轧

四、研究结果及分析

1.干燥温度对烘干效果(回潮率)的影响。

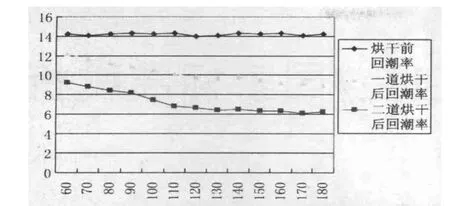

无论是生产现场试验样机的干燥试验还是实验室烘箱干燥试验,笔者都是最大限度地模拟实际生产过程中的干燥环境,这样测得的数据才更能反应出干燥温度对回潮率的作用机理。根据对获得的大量回潮率数据进行分温度区域做加权平均,笔者绘制出如下关系曲线。

图3 干燥温度与回潮率的关系曲线

通过图3可以看出,干燥温度在70℃~120℃区间时,回潮率明显下降较快,初始回潮率14%左右的机采籽棉经过试验样机此温度区间二道干燥后,能达到轧花机付轧标准。

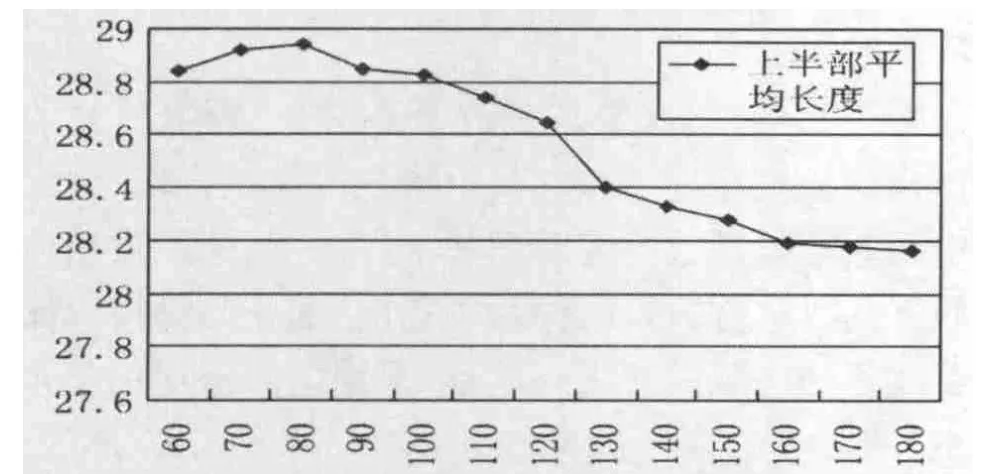

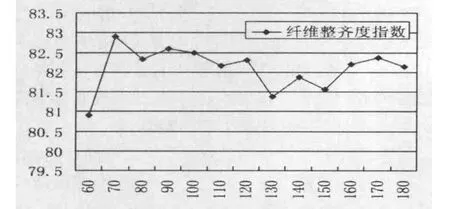

2.干燥温度对纤维长度和整齐度的影响。

HVI检验给出上半部平均长度和整齐度指数两个指标来共同反应纤维长度受到加工破坏的程度,这两个指标是棉纤维品质的重要指标,通过对检验数据的分析,剔除不合理数据。笔者分别绘制了干燥温度与纤维上半部平均长度的关系曲线、干燥温度与纤维整齐度指数的关系曲线,如下所示。

图4 干燥温度与纤维上半部平均长度的关系曲线

图5 干燥温度与纤维整齐度指数的关系曲线

通过图4、图5我们可以看到,干燥温度在70℃~120℃区间内,纤维的上半部平均长度值和整齐度指数均处在一个较高水平。当干燥温度达到130℃时,纤维长度和整齐度指数均有一个快速下降。

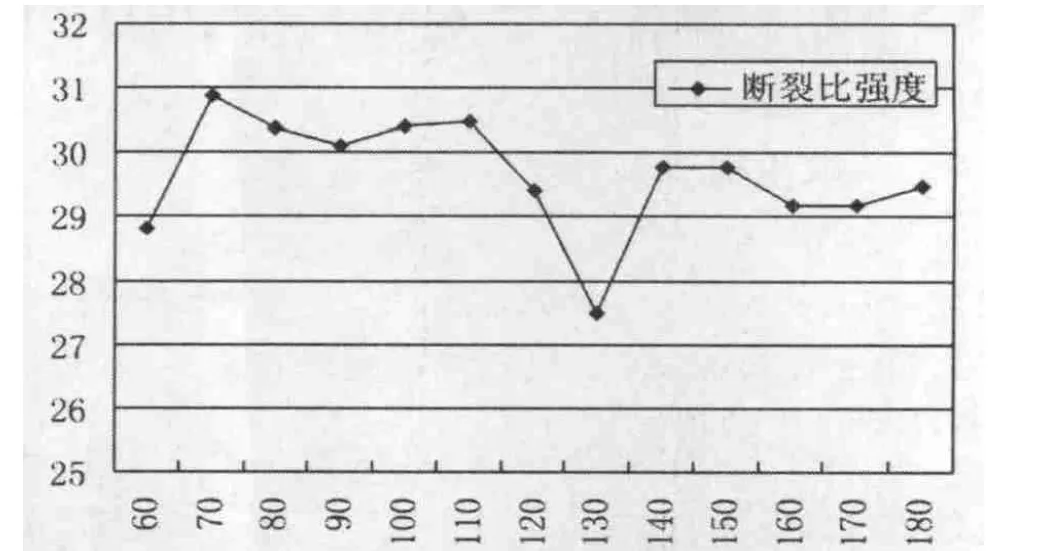

3.干燥温度对纤维强度的影响。

棉纤维的强度在HVI检验中通过断裂比强度和伸长率两个指标来反应,通过对检测数据的分析,笔者分别绘制了干燥温度与断裂比强度的关系曲线、干燥温度与伸长率的关系曲线,如下图所示。

图6 干燥温度与断裂比强度的关系曲线

图7 干燥温度与伸长率的关系曲线

由图6可以看出,纤维的断裂比强度在干燥温度60℃时处于较低水平,说明回潮率过大,纤维的强度也会受到不良影响。干燥温度在70℃~120℃区间时,断裂比强度处于较理想的区间。130℃时有较大波动。图7说明,干燥温度在80℃~120℃区间时,纤维伸长率指标较好。综合图6和图7,笔者认为干燥温度在80℃~120℃区间时,干燥过程对纤维的强度影响较小。

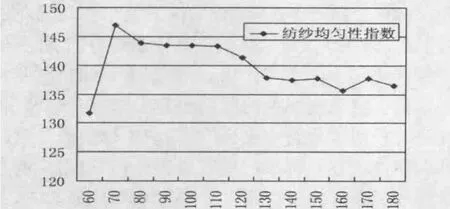

4.干燥温度对纺纱均匀性指数的影响。

纺纱均匀性指数是HVI提供的一个多重回归经验性公式计算而得出的指数,它能反映纤维的可纺性和估算成纱强力。涉及测试项目中纤维断裂比强度、马克隆值、上半部平均长度、长度整齐度、反射率、黄色深度6个参数,其中前4个为主要参数,影响较大。纺纱均匀性指数的数值越大,说明纤维的成纱强力和可纺性越好。

根据试验检测的数据,笔者绘制出了干燥温度与纺纱均匀性指数的关系曲线,如下图所示。

图8 干燥温度与纺纱均匀性指数的关系曲线

通过图8可以得出,干燥温度在70℃~120℃区间时,棉纤维的纺纱均匀性指数处于较高的水平。干燥温度低于70℃时,纺纱均匀性指数急速下降;干燥温度高于120℃时,纺纱均匀性指数也有所下降。这说明,干燥温度在70℃~120℃区间时,籽棉经过干燥,轧花生产出来的皮棉具有较高的可纺性能。也可以说此温度区间干燥最大限度地保持了棉纤维的原生品质。

五、结论

通过前后将近一年的多次试验研究,课题组技术人员一致认为,可以得出以下几点结论。

1.干燥温度过高或者过低均会对棉纤维原生品质产生较大影响,最有利于保持棉纤维原生品质的干燥温度区间为70℃~120℃。

2.确定将“低温窄带干燥关键技术研究”的干燥温度区间设定为70℃~120℃。

3.需要进一步研制“热风温度精确控制”装置,以便准确控制干燥温度在70℃~120℃区间内。

4.加快“增大水分蒸发梯度和散失速率”的关键技术研究,提高试验样机干燥效率。以保证手摘棉生产应用一道烘干时,也能在70℃~120℃区间内达到干燥效果。