主轴关键技术及其在纵切机床上的应用

郭 生 林旭尧 王 喆

(沈阳机床股份有限公司沈一车床厂,辽宁沈阳110142)

随着现代工业的跨越式飞速发展,传统的加工理念已不能满足人们对加工精细化、专业化、批量化、自动化的要求,在这样的背景下,复合加工技术应运而生,而其中的代表之一就是纵切机床。纵切机床属机、电、气一体化产品,适用于IT、电子、通讯、家电、微特电动机、航天、汽车、摩托车、钟表、医疗、军工、渔具、玩具、五金等行业的细长轴类零件的各种高精度、多批量、外形复杂的精密复合加工,可同时一次装夹完成车﹑铣﹑钻﹑镗﹑攻等复合加工。主轴对于纵切机床来说是至关重要的功能部件,本文以某款纵切机床的主轴单元为例,对主轴关键技术进行了分析及研究。

1 主轴单元的组成及关键技术

主轴系统是机床最重要的部件之一。在生产加工过程中,由主轴系统振动产生的位移在非共振状态下占机床总位移的30%~40%,共振状态时则高达60%~80%。数控机床主轴系统大都采用模块化设计,被称为主轴单元,由专业厂家进行生产和开发[1]。机床主轴单元是一套功能性组件,由主轴本体、套筒、轴承、密封、润滑、冷却、夹紧机构等组成,它们既是独立的又是相互联系、不可分割的。虽然目前机械主轴单元无法达到与电主轴相同的极限转速,但目前也可达到过万的转速及较高的精度控制,且价格适中、加工维修相对简单,符合目前我国机械加工的市场需求。机床主轴单元囊括了高速轴承技术、冷却技术、动平衡技术、精密制造与装配技术及电动机传动技术等,是多种复杂技术运用的综合体现。

1.1 主轴精度的影响因素

机床主轴为中空结构,轴颈直径由前至后逐渐递减,这种结构能够得到足够的止推面且便于装配。同时为保证主轴的刚性和耐磨性,需对主轴进行热处理。主轴加工精度不高会影响整个主轴单元装配质量,使运转时产生振动及发热现象。影响主轴精度的因素有内锥孔、轴颈、定位基面、键槽及螺纹等。主轴轴颈与轴承内圈要严格按厂家要求的尺寸公差进行配合,轴颈的形状误差也会影响主轴的回转精度;锁紧螺母的端面垂直度也影响轴承运转精度,从而影响主轴单元的回转精度。

1.2 主轴轴承布置

实现主轴单元高速化和精密化的关键是轴承的布置。机床厂对同一尺寸规格的高速机床,一般会分“高速型”和“高刚度型”两大类型,前者主要用于航空航天等工业加工轻合金、复合材料和铸铁等零件;后者主要用于模具制造、汽车工业中高强度钢或耐热合金等难加工材料和钢件的高效加工[2]。

轴承分为两大类:角接触球轴承和圆柱滚子轴承。角接触球轴承特点是旋转精度高、极限转速高,具有接触角,可承受径向载荷和单向轴向载荷;在承受径向载荷时会产生轴向分力,需2个或2个以上成组使用;轴承性能依据接触角、预紧、组合形式不同而不同。圆柱滚子轴承特点是只能承受径向载荷,滚子与内外圈轨道线性接触,承载能力强。径向游隙决定预紧,影响温升、刚度和寿命。

高刚性主轴设计时通常前端布置圆柱滚子轴承与双向推力角接触球轴承,后端布置单列或双列圆柱滚子轴承;高速、高精度主轴设计时通常选用角接触球轴承,前端采用2个、3个或4个成组使用,后端通常采用2个轴承背靠背布置。

轴承使用时内部需要预加载荷,预加载荷不仅可消除轴承的轴向游隙,还可以提高轴承刚度、主轴旋转精度,抑制振动和钢球自转时的打滑现象等。

1.3 主轴轴承润滑

主轴在高速运转状态下须采用正确的润滑方式来控制轴承的温升,来确保机床工艺系统的精度和稳定性。润滑方式包括油气润滑、油雾润滑、脂润滑等,油润滑可以使轴承获得更高的转速,但是润滑管路的设计及制造复杂,成本较高。润滑方式的选择与轴承的转速、负荷、容许温升及轴承类型有关。

1.4 主轴单元密封技术

主轴的密封分接触式和非接触式两种。接触式密封通过密封盖来实现,非接触式密封通过迷宫结构或甩油槽实现。甩油槽结构是在端盖内圈开矩形环槽,隔套外圈开锯齿形环槽,这样即使有液体进入也可以靠主轴传动的离心力把液体沿斜面甩到端盖空腔内,再由空腔下方的排水孔流出主轴,这两种密封形式都能够起到很好的防水和防尘效果。

1.5 主轴单元动平衡技术

高速旋转的主轴,由于传动部件的质量分布不均匀、形状不对称、加工装配误差等因素,使主轴转动时就产生了不平衡的离心力,从而使整个主轴单元出现振动和噪声,降低轴承及整个主轴系统的使用寿命,进而影响整个主轴系统的动态工作精度。

在设计过程中要严格要求零件精度,遵循零件对称原则,同一圆周上螺纹孔深度保持一致,尽量减少不平衡因素。同时还要设计动平衡调整环节,在主轴组装后在动平衡机上进行动平衡测量,通过调整环节修正不平衡量,调整方式包括增重平衡、去重平衡、平衡块平衡。

增重平衡是在主轴旋转部件上开有增重孔,调节动平衡时根据不平衡位置向质量轻的方位增加一定配重,如顶丝、螺栓等。去重平衡是在主轴不平衡的位置去掉一部分重量来实现圆周上的平衡,常用的作法是在圆周上根据需要钻孔。平衡块平衡是在主轴旋转部件上开一个环形槽,槽内安装有平衡块,通过调整平衡块的位置来调整主轴的不平衡量。高速主轴单元通常动平衡需要达到G0.4。

2 主轴单元开发实例

下面针对某款纵切机床的主轴单元,介绍主轴关键技术在主轴单元研发过程中的应用。该机床要求主轴极限转速8 000 r/min,主要用于棒料工件的半精加工及精加工。因此机床主轴采用同步带传动,主轴与电动机采用1∶1传动,结构紧凑,传动精度高。纵切机床主轴属于高速、高精度主轴,因此轴承应选用极限转速较高的精密角接触球轴承,为达到较高的转速,选用接触角为15°的角接触球轴承,并采用背对背结构布置来增加对轴向力的承受。前端轴承布置为固定形式,后面轴承布置为浮动形式,能够很好地解决主轴及轴承发热带来的主轴伸长问题和变形问题。轴承采用轻预紧,最高转速可达10 880 r/min,可满足要求。采用脂润滑方式,结构简单,便于维修。滑套处的回转精度不会对主轴回转精度造成影响,因此采用带密封圈的精密深沟球轴承。主轴前端采用迷宫式密封结构,下方带有排水孔,防止液体进入主轴内部。主轴前端带轮及后端卡爪支座上留有动平衡孔,可以通过向孔内增加配重的形式来调整主轴的动平衡,简单方便。

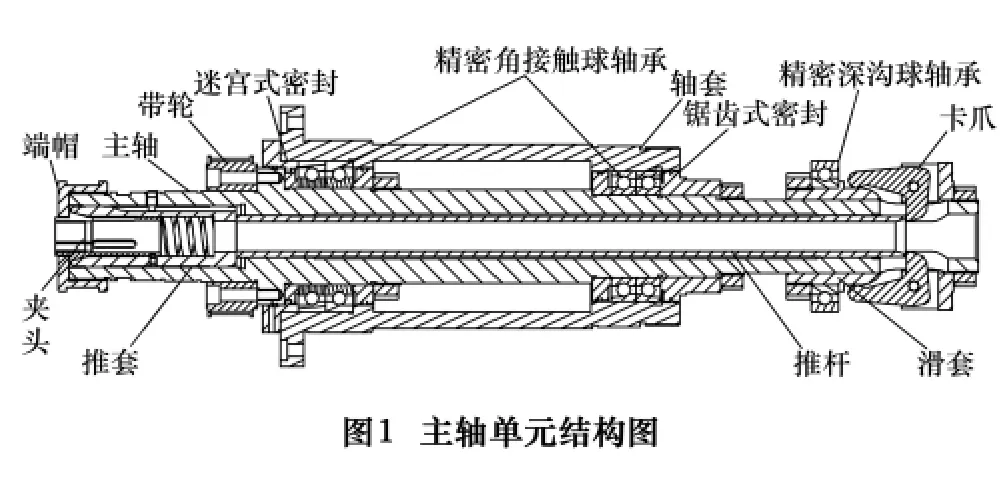

棒料的夹紧与松开是依靠主轴前端的夹头开闭来实现的;主轴夹紧组件由滑套、卡爪、推杆、推套、弹簧及夹头组成。主轴夹紧时滑套气缸带动深沟球轴承外圈使滑套向后移动,卡爪顺时针旋转,卡爪下方向前移动,对推杆产生顶紧力,推杆推动推套将推套内的弹簧夹头夹紧;主轴松开时气缸带动深沟球轴承向前移动,卡爪逆时针旋转,对推杆的顶紧力消失,弹簧伸长,将推杆与弹簧夹头脱离,弹簧夹头松开。主轴单元结构如图1所示。

3 结语

通过生产实践,该主轴单元最高转速可达到8 000 r/min,主轴前端径向跳动0.003 mm,动平衡等级能够达到G0.4,运行状态平稳。高速、高精度机床是未来高档数控机床的发展方向,主轴单元作为机床的核心功能部件,对其研究有着重要的意义。主轴单元是一套复杂的系统,影响其转速、精度等因素很多,本文仅对纵切机床机械主轴结构设计中需要考虑的几个重要因素进行了分析比较。纵切机床主轴单元研发在我国还属于起步阶段,随着制造技术的不断发展和新型功能部件的出现,相信未来纵切机床主轴单元的性能会得到进一步提升。

[1]张明华,刘强,袁松梅.主轴单元参数化建模、分析与优化设计[J].机械科学与技术,2008(2):225-229.

[2]曹岩,陈卫国,赵汝嘉.高速大功率镗铣类加工中心电主轴开发[J].制造技术与机床,2008(4):47-52.