冲头形状对液压冲孔塌陷的影响

齐延兵,林俊峰,苏海波,陈新平,刘 钢

(1.哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨150001;2.宝钢股份研究院(技术中心),上海201900)

为满足轻量化的需求,液压成形工艺被越来越多的用来生产空心结构管类零件,该工艺成形的零件具有节省材料、降低成本、性能好等优点[1].近10年来,该技术在国内外汽车制造领域得到普遍推广和应用,大力促进了汽车轻量化进程[2-3].随着液压成形零件的大量使用,零件上孔的加工方式越来越受到国内外学者的关注,由于液压成形零件多使用管材,而管件上孔的加工工艺通常采用专用的金属冲孔模具在独立设备上进行,生产效率低,孔的周围存在较为严重的塌陷,产品质量差.目前,普遍采用激光切割方法进行加工,虽然能够保证良好的加工质量,但设备投资昂贵,不利于降低成本[4-7].

管材液压冲孔是在液压成形技术日趋成熟的基础上发展起来的一种新型冲裁技术[8-9].在整个冲孔过程中用管内液体高压取代传统凹模,这对于解决由于内部尺寸过小,或轴线为曲线而导致内部不能安放凹模的内高压成形件的加工具有很大优势,同时对降低零件生产成本,提高生产效率具有重要作用[9-10].研究发现,液压冲孔时由于采用高压液体替代了刚性凹模,易发生孔周的塌陷[11-12],塌陷不仅影响零件外观,严重时还会影响零件截面的形状尺寸精度、孔口椭圆度,从而导致不合格品[13-14].塌陷深度与内压、冲头形状、管材性能均有重要的关系,已有关于内压对塌陷影响的研究报道,指出内压越高,塌陷越小[15],但如果为了减小塌陷提高内压,一方面导致液压冲孔的初始条件较为苛刻,另一方面导致冲孔力增大,对冲孔缸吨位要求高,且冲孔时冲头受力大,影响冲头寿命.

本文利用研制的液压冲孔装置,设计了7种不同形状的冲头进行液压冲孔实验,分析不同冲头形状对液压冲孔塌陷的影响,分别从塌陷深度变化及不同形状冲头的保压状况进行分析,提出了减小塌陷深度的措施.

1 液压冲孔装置和实验方案

1.1 液压冲孔装置

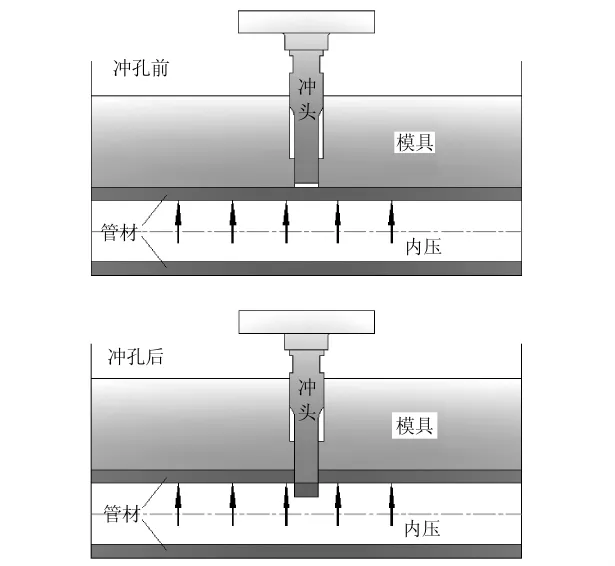

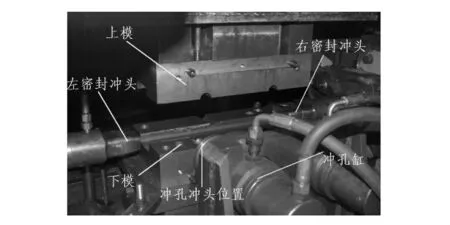

液压冲孔原理如图1所示,实验模具如图2所示.在液压冲孔过程中,首先将圆形管材在模具中压成方形管,在两端锥形密封冲头的密封作用下,向管内打入高压液体,管料在内压的作用下,进一步胀形贴模,之后,冲头紧贴管壁,保持管内的高压液体,冲头开始进给,管壁材料在冲头和管内高压液体的共同作用下发生变形,直至断裂分离,冲出要求的孔.图3为采用外径为Ф76 mm,壁厚2.5 mm的20#钢管完成冲孔后的管件.

图1 液压冲孔工艺原理

图2 液压冲孔装置

1.2 不同形状冲头

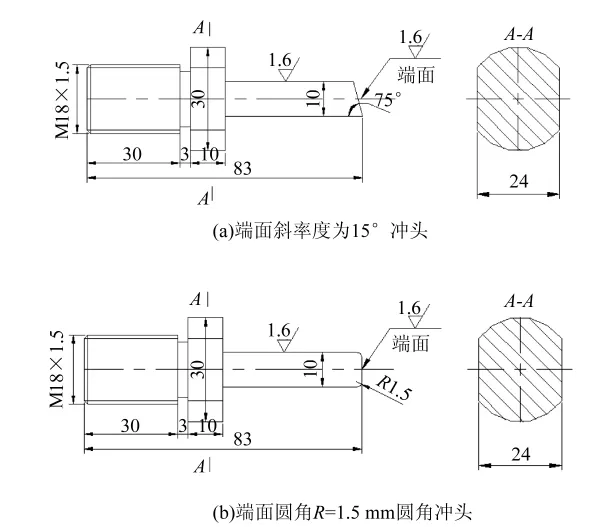

为研究不同冲头形状对液压冲孔塌陷的影响,设计了7种不同形状的冲头,冲头均为Ф10 mm的圆形冲头,分别是:1)端面为平面,无圆角;2)端面有斜度(与平端面的夹角),斜度分别为 5°、10°、15°,无圆角;3)端面为平面,端面圆角分别为R=0.5、1.0、1.5 mm,其示意图如图4所示,图5为不同端面形状冲头的照片.

图3 液压冲孔管件

图4 不同端面形状冲头示意图

图5 不同端面形状冲头照片

2 冲头形状对冲孔塌陷的影响分析

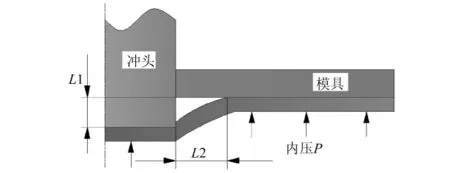

为了研究在不同内压下不同形状冲头对塌陷的影响,本实验分别在80、100、120、150 MPa的4种内压下进行.对冲孔后零件表面塌陷大小进行分析,这里塌陷大小用塌陷深度衡量,值取断口处最下端距管材上平面的距离,如图6所示,L1为塌陷深度.

图6 塌陷深度示意

2.1 液压冲孔受力分析

液压冲孔过程中,由于管材弯曲的影响,其变形区受力及应力状态非常复杂,且与变形的过程有关,应力应变状态的分布直接影响裂纹的形成及扩展、剪切断裂过程和冲孔力等.图7为液压冲孔过程的受力分析.

图7 液压冲孔受力分析

图7中:F1为冲头对管材的竖直作用力;F2为冲头对管材的侧压力;μF1为冲头端面与管材的摩擦力;P为管内液体对管材的压力.在断裂面上取4点分析其应力状态:A点轴向冲头下压引起拉应力,径向为管材弯曲与冲头侧压力引起压应力,切向应力为上两力的合成力;B点为冲头下压及管材弯曲引起的三向压应力;C点轴向为管材拉伸产生的拉应力,径向和切向均为压应力;D点轴向管材受压产生压应力,径向由管材弯曲引起的拉应力,切向为压应力.

由受力分析将材料变形过程分为3个阶段来分析塌陷的情况:1)为弹性变形阶段,在F1作用下,材料产生弹性弯曲,当内应力超过屈服点时产生塑性变形,且伴有纤维的弯曲和拉伸,切口表面形成塌角和光亮带;2)为塑性变形阶段,F1不断增大,冲头刃口压入材料,切口表面光亮带增大,当冲头进一步前进,与内压相接触的、冲头下方的材料首先出现微裂纹,塑性变形阶段结束;3)为断裂分离阶段,冲头不继续前进,此时管壁厚度越来越薄,作用在冲头上的抗力也逐渐减小,随着切入材料深度的增加,裂纹向材料内部扩展直到断裂分离.

2.2 冲头圆角对塌陷的影响

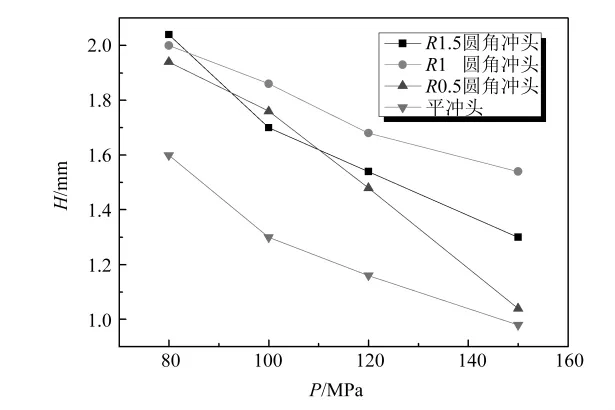

由图8可以看出,3种不同圆角冲头冲孔均表现出塌陷随着内压的升高而减小的趋势,由最大的塌陷深度2 mm左右减小到最小的1 mm,采用无圆角的平冲头,其塌陷深度(H)始终小于有圆角的冲头,尤其在内压较低时表现突出,在内压(P)80 MPa时,平冲头的塌陷深度仅1.6 mm,其他冲头则均在2 mm左右.

实验结果表明,当内压较低时,圆角冲头的圆角尺寸变化对塌陷深度影响较小;当内压较高时,圆角尺寸对塌陷深度影响较大,圆角增加,塌陷深度增大.

从裂纹发展理论分析其产生原因是,由于液压冲孔过程与普通冲裁一样,由2.1分析知,冲头周围材料经历弹性变形到塑性变形,应力集中产生裂纹,裂纹扩展直致断裂分离.圆角冲头在冲孔过程中,随着冲头进给,材料由弹性变形发展到塑性变形,冲头圆角越大与材料接触面积越大,应力集中产生时间越晚,即裂纹产生的时间越晚,因此,塑性变形阶段时间增加,塌陷深度加大,且主要表现为孔的塌角部分增大.

图8 圆角冲头冲孔塌陷深度

2.3 冲头斜度对塌陷的影响

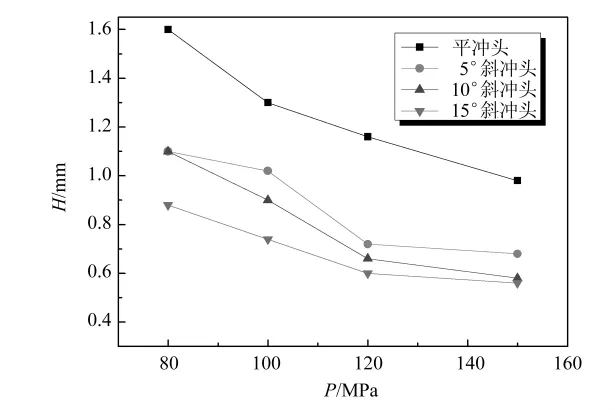

由图9可以看出,斜冲头冲孔同样表现出随着内压增大塌陷减少的规律,以10°斜冲头为例分析,在80 MPa下其塌陷值为1.1 mm,150 MPa下为0.56 mm,塌陷减少了49.1%.同时,随着端面倾斜角度的增大,塌陷总体有减小的趋势.100 MPa下5°斜冲头塌陷为 1.02 mm,15°斜冲头塌陷为0.74 mm,塌陷减少了27.5%.斜冲头的塌陷值较平冲头小,图9中最小塌陷为150 MPa下15°斜冲头冲孔,其值为0.56 mm,最大塌陷为80 MPa下平冲头冲孔,其值为1.6 mm,最大塌陷时尺寸是最小塌陷的2.86倍.

其产生的主要原因是,在冲头进给过程中冲头尖端与管壁材料由点接触到线接触且接触面积不断增加,裂纹产生的时间较早,因此,在出现较小塌角时材料已经发生破坏而断裂,且在冲孔过程后段对材料有撕裂的趋势而产生彻底的断裂.

图9 斜冲头冲孔塌陷深度

2.4 减小塌陷的措施

对比分析了7种不同形状冲头对液压冲孔塌陷的影响可知,斜冲头冲孔塌陷较小,圆角冲头冲孔塌陷较大,且塌陷数值随着内压的升高而减小.但在实验过程中还发现,使用斜冲头冲孔时保压状况较差,即冲头打入后内压在很短时间内泄为零,而圆角冲头冲孔保压状况良好.原因是当冲头冲断材料完全进入管材内部时,圆角冲头塌陷较大,内压将冲头周围的塌陷材料反向压紧在冲头上实现保压,而斜冲头冲孔由于其断裂过程的特殊性无法实现保压.

综上所述,在单孔冲孔或多孔同步冲孔时,使用斜冲头可以获得较小的塌陷,而在多孔异步冲孔,即冲孔存在冲断时间差时,对保压有较高要求,应使用平冲头或者圆角冲头冲孔.

3 结论

1)在液压冲孔过程中,通过改变冲头形状可以显著改变冲孔塌陷情况.塌陷深度随着冲头端面倾斜角度的增大而减小,随着冲头圆角的增大而增大,总体表现为圆角冲头的塌陷深度最大,平冲头次之,斜冲头塌陷深度最小.在内压150 MPa下,15°斜冲头冲孔塌陷值最小仅为0.56 mm.

2)在液压冲孔过程中,塌陷深度随着管内液压压力的增大而减小.提高内压能够降低塌陷深度.当内压由80 MPa增大到150 MPa时,10°斜冲头塌陷减少了49.1%.

3)不同形状冲头的保压状况不同.平冲头和圆角冲头保压效果良好,斜冲头保压效果较差.

[1]苑世剑,何祝斌,刘 钢,等.内高压成形理论与技术的新进展[J].中国有色金属学报,2011,21(10):2523-2533.YUAN Shi-jian,HE Zhu-bin ,LIU Gang,et al.New developments in theory and processes of internal high pressure forming[J].The Chinese Journal of Nonferrous Metals,2011,21(10):2523-2533.

[2]苑世剑.现代液压成形技术[M].北京:国防工业出版社,2009:194-200.YUAN Shi-jian.Modern hydroforming technology[M].Beijing:National Defence Industry Press,2009:194-200.

[3]YUAN S J,LIU G,WANG X S.Development and applications of tube hydroforming in China[C]//Proceedings of TUBEHYDRO 2007.Harbin:Harbin Institute of Technology Press,2007.27-38.

[4]张伟玮,韩 聪,苑世剑,等.加载路径对扭力梁内高压成形壁厚分布和精度的影响[J].材料科学与工艺,2012,20(4):1-6.ZHANG Wei-wei,HAN Cong,YUAN Shi-jian,et al.Effect of loading paths on thickness distribution and precision of a hydroformed torsion beam[J].Materials Science & Technology,2012,20(4):1-6.

[5]陈保国,徐永超.预胀对筒形件充液拉深变形和硬化的影响[J].材料科学与工艺,2011,19(1):17-20.CHEN Bao-guo,XU Yong-chao.Influence of pre-bulging on deformation and hardness of dual-phase steel cylindrical cup by hydrodynamic deep drawing process[J].Materials Science & Technology,2011,19(1):17-20.

[6]于 刚,孙 智,孙利民.基于塑性极限状态的结构易损性分析[J].哈尔滨工业大学学报,2010,42(12):1953-1957.YU Gang,SUN Zhi,SUN Li-min.Structural vulnerability analysis based on plastic limit state[J].Journal of Harbin Institute of Technology,2010,42(12):1953-1957.

[7]王 强,滕 娜,蔡冬梅.基于内高压成形的液压冲孔变形机理[J].中国机械工程,2006,(17):63-66.WANG Qiang,TENG Na,CAI Dong-mei.Deformation mechanism of hydropiercing based on internal high pressure forming[J].China Mechanical Engineering,2006(17):63-66.

[8]苏海波,蒋浩民,陈新平,等.液压冲孔技术研究与应用现状[J].锻压装备与制造技术,2008(5):19-22.SU Hai-bo,JIANG Hao-min,CHEN Xin-ping,et al.Application and research on hydro-piercing[J].China Metal Forming Equipment&Manufacturing Technology,2008(5):19-22.

[9]LIN Jun-feng.YUAN Shi-jian.Numerical simulation of hydroforming hollow crankshaft[J].Transactions of Nonferrous Metals Society of China,2005,15(s2):132-135.

[10]SRINIVASAN T M,SHAW J R,THOMPSON K.Tubular hydro-forming:Correlation of experimental and simulation results[J].SAE Technical Paper,No.980448,1998:22-28.

[11]韩 聪,苑世剑,苏海波,等.液压冲孔数值模拟[J].中国有色金属学报,2006,16(1):22-28.HAN Cong,YUAN Shi-jian,SU Hai-bo,et al.Numerical simulation on hydro-piercing[J].The Chinese Journal of Nonferrous Metals,2006,16(1):22-28.

[12]苏海波,刘 钢,陈新平,等.管内液体压力对液压冲孔的影响[J].锻压技术,2011,36(3):19-22.SU Hai-bo,LIU Gang,CHEN Xin-ping,et al.Influence of hydro-pressure inside tube on hydropiercing[J].Forging & Stamping Technology,2011,36(3):19-22.

[13]李 峰,林俊峰,张鑫龙.转模挤压成形过程的变形机理研究[J].材料科学与工艺,2011,19(5):25-29.LI Feng,LIN Jun-feng,ZHANG XIN-long.Investigation of the mechanism in extrusion process with rotating container[J].Materials Science & Technology,2011,19(5):25-29.

[14]王泽康,杨 合,李 恒,等.大口径316L不锈钢管数控弯曲回弹规律研究[J].材料科学与工艺,2012,20(4):49-54,60.WANG Ze-kang ,YANG He,LI Heng,et al.Springback laws of large diameter 316L stainless steel tube in NC bending[J].Materials Science & Technology,2012,20(4):49-54,60.

[15]LIU Gang,LIN Jun-feng,WANG Gang,et al.Influence of tube properties on quality of hydro-piercing[J].Transactions of Nonferrous Metals Society of China,2011,21:s456-s460.