一种新型数控转台的研制

何新林 童国荣 高明铭 余盛正 李瑞兴

(汉川机床集团有限公司技术中心,陕西汉中 723003)

数控转台是卧式加工中心的重要功能部件之一,常与卧式加工中心集成,作为第四轴(旋转轴)参与坐标轴控制,其精度及性能直接影响着主机的精度与性能。传统的数控转台结构采用伺服电动机通过联轴节或消隙齿轮副带动蜗轮蜗杆副传动。其缺点是机械结构复杂,传动链长,零件数量多,关键零件加工精度要求高、生产制造困难,周期长;使用一段时间后,由于磨损,蜗轮蜗杆副反向间隙增大,需要机械调整等。另外由于蜗轮蜗杆副的传动比大(通常为90~200),使得数控转台的最高转速受到限制,满足不了数控机床旋转坐标轴进给和快移速度越来越高的要求。我们研制的一种新型数控转台——电转台,克服了传统数控转台的诸多缺点,它制造简单,装配周期短,转速高,精度高,精度保持性好,已成功应用于笔者公司的系列高精度卧式加工中心。

1 设计原理

电转台是一种新型的直接驱动数控转台,其工作原理为:将力矩电动机的转子通过转台连接套与工作台固定连接,定子与转台底座连接,利用力矩电动机直接驱动工作台转动,实现数控机床第四坐标轴的数字控制。

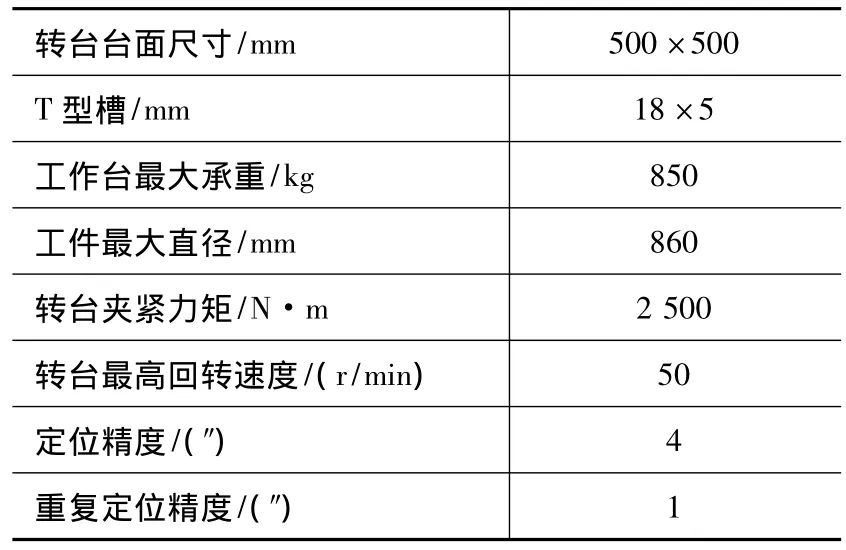

2 技术参数及性能指标(表1)

表1 技术参数及性能指标

3 结构设计及技术特点

3.1 结构设计

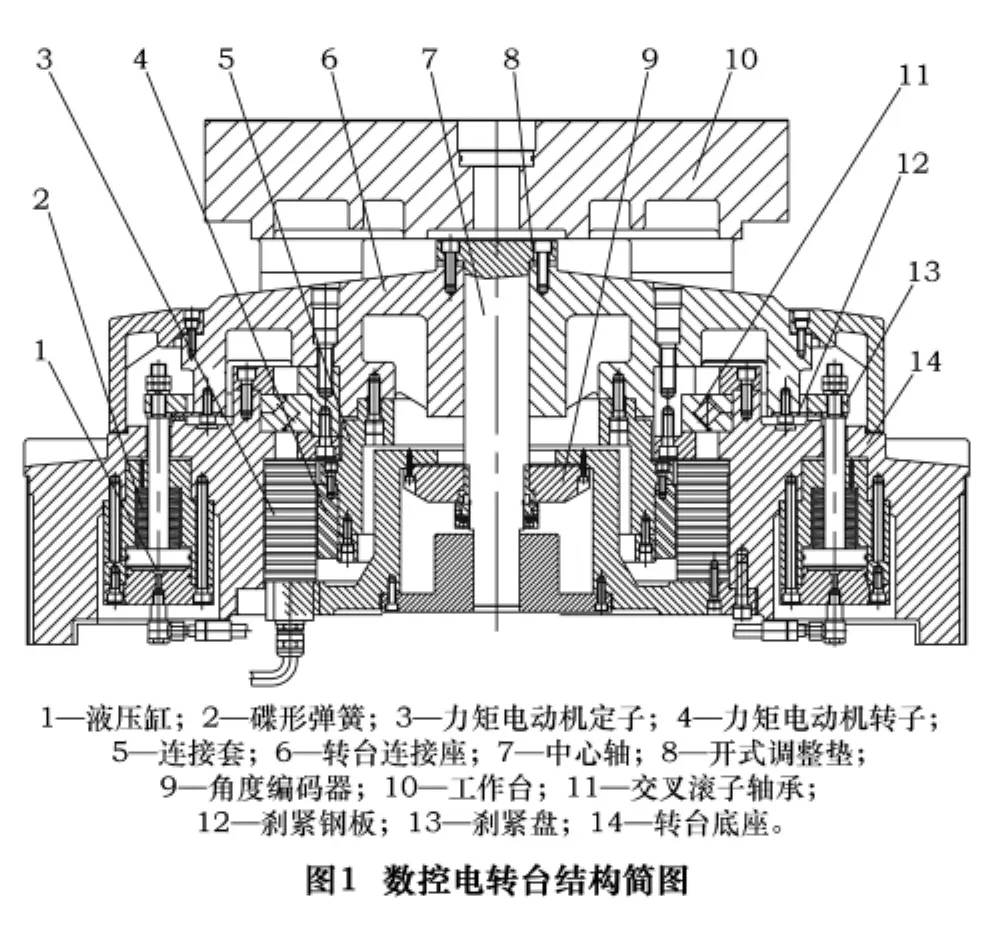

数控转台结构如图1所示,力矩电动机的转子4通过连接套5、转台连接座6与工作台10直接连接,定子3与底座14连接,直接驱动工作台10转动,采用精密交叉滚子轴承11做转台导轨。当电转台需要转动时,采用6个液压缸1的液压推力移动刹紧盘13松开。转台不做回转运动时,由6组碟簧2作为施力元件对转台进行6点强力锁紧。

3.2 实施要点

需要根据数控电转台的台面大小和配套主机的要求,确定电转台的承载能力、转速、精度等,按照以上主要参数要求,在必要的设计计算基础上设计出合理的支撑零件、连接零件的结构,满足制造装配需要。

机构设计时应注意:

(1)基础零件要选择合理的材料,零件结构需要保证足够的刚度和强度。

(2)力矩电动机运转过程中,会产生热量,根据力矩电动机的发热量大小需要配套选用合理的冷却单元(恒温油箱冷却)对力矩电动机进行冷却,防止电动机产生的热量对转台精度造成影响。

(3)角度编码器、交叉滚子轴承属高精度执行元件,安装中禁止磕碰和强外力冲击。

(4)碟形弹簧产生的刹紧力和液压油缸的推动力应进行准确的计算,满足电转台锁紧和松开状态时工作需要。

3.3 技术特点

(1)直接驱动。转台由力矩电动机直接驱动,没有中间传动环节,实现了“零”反向间隙,刚性好,易加工装配,易维护。力矩电动机所能达到的角加速度比传统的蜗轮蜗杆副传动高5~6倍。由于力矩电动机有极高的静态、动态负载刚性,在高速回转运动下,仍然能保证工作台具有很高的定位精度和重复定位精度。

(2)精密交叉滚子轴承做转台导轨。在交叉滚子轴承11中,圆柱滚子在呈90°的V形沟槽滚动面上通过间隔保持器被相互垂直地排列,因此同一个交叉滚子轴承可承受径向、轴向、力矩等多个方向的负荷。交叉滚子轴承的间隔保持器能增大滚子的有效接触长度,这个特点大大提高了工作台的承载能力,增大了工作台动、静态刚性和运转稳定性。它旋转精度高、承载力大、刚性高(是普通薄形角接触滚珠轴承刚性的3~4倍),且安装简单,易操作。交叉滚子轴承滚动摩擦的摩擦力极小,可满足高速旋转要求,最高旋转速度可超过40~50 r/min(同一规格的普通数控转台回转速度最高为10~20 r/min),非常适合高速、精密的数控转台使用。

(3)多点强力锁紧。在前期试验中我们发现,力矩电动机本身的制动扭矩不足以保证转台做大扭矩切削加工,此时在切削力的影响下,转台台面有较大的角位移,而系统会对此位移作出反应,使转台向位移相反方向转动以消除位移角,这就造成了转台在一定角度范围内频繁振动,此振动随着刀具离开转台回转中心距离越远振幅越大。这种振动造成了实际加工中工件的表面质量和精度无法保证;而且由于转台设计必须满足高精度重切削需要,传统的刹紧机构无法满足刹紧定位要求。笔者采用了六点锁紧的方式,刹紧力作用在与转台回转件连接的环形刹紧钢板12上,达到了既满足刹紧要求,又不造成大件变形的目的,解决了这一难点。该结构锁紧力大,大件变形小,安全可靠,且装配方便,自动化程度高。

(4)闭环控制。通过转台中心轴7上安装的高精度角度编码器9实现转台的闭环控制,完成高精度的定位和分度。

(5)采用对开式半圆调整垫8对角度编码器9轴向位置进行调整,改善了调整环节的工艺性,提高了装配效率。

4 装配调试

电转台是一种精密功能部件,对主要零件加工精度和外购件的性能指标都有严格的要求,对安装环境以及装配调试工人的技术水平也有较高的要求。

4.1 装配和适用环境

在选择装配位置时,要远离粉尘飞扬的机器,并避免风沙吹袭,腐蚀性气雾及阳光直接暴晒的场合。一定要避免或远离诸如卡车行走的大道、冲床、刨床、空气压缩机等振源,否则,振动将对数控电转台的精度造成很大的影响。

过高的温度或湿度直接影响力矩电动机的性能。同样,温度过低,会使液压系统的油粘度加大,液压系统的液压泵和电动机工作条件会加剧恶化,影响数控电转台的正常使用。理想的环境温度为20±0.5℃,一般没有恒温条件的用户很难达到。普通用户夏天保证环境温度在30℃左右,最高不应超过40℃,冬天保证环境温度在10℃左右,最低不应低于5℃。还应注意环境温度的变化梯度不能太大,最好控制在下述(2)的规定内。

建议在以下环境条件装配和使用数控电转台:(1)环境温度:5~40℃;(2)最大温度变动:1.1℃/min;(3)相对湿度:75%以下。

4.2 装配注意要点

4.2.1 刹紧机构的调整

刹紧机构的调整是装配中的一个重要环节。由图2可以看出,压缩碟形弹簧2产生的预压力,通过活塞杆3传递给刹紧盘7向下压紧刹紧钢板6,保证工作台在受到大的切削力时,有足够的刹紧力矩。装配时要配磨调整垫4(一组6个),满足6个刹紧缸刹紧时,刹紧盘7产生的刹紧力大小基本一致,保证刹紧状态下工作台不产生角位移;配磨调整垫8(一组6个),要满足6个刹紧缸松开时,调整垫8与刹紧钢板6之间有合适的间隙,间隙通常为0.05~0.1 mm,保证工作台旋转顺畅。此间隙如果太小,可能增加工作台旋转时的摩擦阻力,但间隙过大,可能因为刹紧钢板6的弹性变形不足以消除间隙,引起刹紧不可靠。

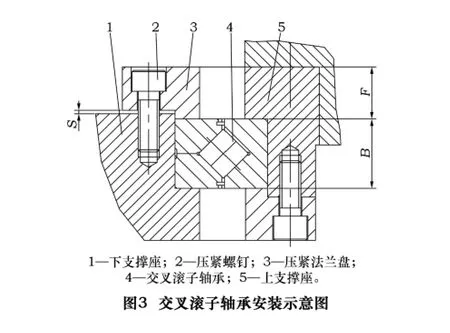

4.2.2 交叉滚子轴承的安装(参见图3)

交叉滚子轴承是小型薄壁结构,要充分考虑支撑座及侧面压紧法兰盘的刚性,如果支撑座及侧面压紧法兰盘及压紧螺钉的刚性不足,就不能均等地固定内圈或外圈,在承受力矩负荷时轴承发生变形,滚子的接触状态会变得不均等,轴承的性能就会显著降低。一般情况下,侧面压紧法兰盘的壁厚F=(0.5~1.2)B(B为交叉滚子轴承的厚度),法兰盘部的间隙S值取0.5 mm。拧紧压紧螺钉时应按照对角线的顺序使用力矩扳手进行,直径M12的螺钉拧紧扭矩为120 N·m。

4.3 验证结论

经过严格的测试和性能试验,该数控电转台各项技术指标均达到设计要求。转台定位精度实测3.5″,重复定位精度实测为0.9″;工作台面跳动0.02 mm;刹紧扭矩达到2 500 N·m;转台最高转速50 r/min。

5 结语

高速、高精度、复合、多轴是加工中心未来的发展方向,电转台作为高档加工中心的关键功能部件正好满足了高速度、高精度的要求。力矩电动机是电转台的核心元件,目前,其外购价格比较贵,制造成本偏高,这是制约其被广泛使用的主要因素。但随着直接驱动技术的快速发展,力矩电动机的优点将日益突显,随着生产批量的增加,生产成本必然越来越低,因此,这种数控电转台的发展前景广阔。

[1]毕承恩,丁乃建.现代数控机床[M].北京:机械工业出版社,1991.