转杯纺纺杯内气流流动的二维数值模拟

张 奇,汪 军,2,曾泳春,2

(1.东华大学 纺织学院,上海 201620;2.东华大学 纺织面料技术教育部重点实验室,上海 201620)

转杯纺是自由端纺纱方法之一,它的纺纱速度高,卷绕容量大,纺低级棉和废落棉有良好的适纺性[1-2]。根据转杯纺负压的形成方式,转杯纺可分自排风式和抽气式2种[3]。与抽气式相比,自排风式的转杯节能,但排杂效果差;抽气式转杯排杂效果好,但能耗较高。自排风式转杯上要打孔,导致转杯直径较大,限制了转杯的速度和纺纱的细度,而抽气式转杯可以将转杯直径做得更小,产量更高,所以抽气式逐渐成为转杯纺主流方式[4]。

在抽气式转杯纺中,纤维通过抽气泵形成负压,在高速回转的纺杯及杯内负压下完成纤维的输送、凝聚、并合、加捻成纱,因此,纺杯是转杯纺的关键部件,对杯内负压以及气流流场的分析就显得至关重要[5-7]。随着计算机技术的发展,基于计算流体动力学(CFD)的数值计算方法成为研究流体流动特征的重要手段。本文应用商用流体计算软件FLUENT对转杯纺纺杯内气流流动特征进行二维数值模拟,分析其气流分布。

1 纺杯模型的建立

本文采用ET380型半自动抽气式转杯纺纱机的36 mm的纺杯以及陶瓷型假捻盘作为模本建立计算流体动力模型,其剖面图如图1所示,其中纤维通过输送管气流入口在气流的引导下进入纺杯内,在负压及纺杯旋转作用下加捻成纱,再经过输送管气流入口通道导出。在GAMBIT中建立纺杯内计算区域模型如图2所示,图中各结构参数如下:d1=8 mm,d2=6 mm,d3=18 mm,d4=3 mm,d5=6 mm,d6=3 mm,d7=2 mm,d8=3 mm,d9=11 mm,d10=4 mm,输送管气流入口倾角α=30°。

图1 转杯纺纺杯二维结构剖面图Fig.1 Two-dimensional structure profiles of spinning cup

图2 转杯纺纺杯内计算区域图Fig.2 Computational area chart of spinning cup

1.1 控制方程

考虑到转杯纺纺杯内的高雷诺数,纺杯内的气流流动为湍流形式。由于气流高速运动,需考虑气体的压缩性,因此喷嘴内气流流动模型为可压缩、黏性、湍流模型。

1.1.1 质量守恒方程

任何流动问题都必须满足质量守恒定律,可以表述为:单位时间内流体微元体中质量的增加,等于同一时间间隔内流入该微元体的净质量。按照这一定律可以得出连续方程

式中:t为时间;ui为气流速度在xj方向的分量;ρ为气体密度。

1.1.2 动量守恒方程

动量守恒定律也是任何流动都必须满足的基本定律,可表述为:微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和。按照这个定律,可推导出动量守恒方程

式中:p为压强;τij为牛顿流体黏性应力张量;fi为质量力强度。

1.1.3 能量守恒方程

能量守恒定律是包含有热交换的流动系统满足的基本定律。该定律可表述为:微元体中能量的增加率等于进入微元体的净热量加上体力与面力对微元体所做的功。其公式表述为

式中:Cp为比热容;T为温度;k为流体的传热系数;ST为流体的内热源及由于黏性作用流体机械能转化为热能的部分,为黏性耗散项。

本文用标准k-epsilon湍流模型[8],采用隐式有限体积法求解控制方程,对流项采用一阶迎风格式离散,用SIMPLE算法[9]对流场进行求解。

1.2 网格划分和边界条件设定

纺杯内气流场几何模型的建立和网格划分均是在FLUENT的前处理模块GAMBIT中进行的。模型以图2中的尺寸为标准建立,划分网格的类型为三角形非结构网格[10-11],共产生15 880个网格。其网格划分结果如图3所示。

边界条件设定分为入口、出口、以及固体3个部分的设定,该例中的边界条件设置如下。

入口边界:指定假捻盘气流入口和输送管气流入口为速度入口边界。其速度大小根据纺杯内负压大小确定:输送管气流入口速度为140 m/s,沿倾角α方向进入纺杯;假捻盘气流入口速度为20 m/s,方向为垂直向下。

出口边界:假捻盘与纺杯之间的间隙即为气流出口,如图1所示 2个气流出口,设定其为出流边界(outflow)。

固体边界:采用无滑移边界条件。

图3 纺杯内计算区域网格划分示意图Fig.3 Computational domain meshing diagram of spinning cup

2 气流速度矢量图和分布云图分析

根据建立的模型与求解方法,对转杯纺纺杯内气流流动进行数值模拟,获得纺杯内气流的速度矢量图和分布云图。

2.1 气流速度矢量图分析

模拟结束后,纺杯内的气流速度矢量图如图4所示。可以看到,在输送管气流入口处速度分布比较均匀,速度大小处于120~140 m/s之间,纤维在高速气流的作用下,从输送管中进入到纺杯内;气流进入纺杯后,分成了一大一小2部分气流:小部分的气流朝左上方往气流出口喷去,由于到达出口处时,流动体积迅速减小,从而气流速度呈先减小再增大的趋势,最终在出口处达到最大速度;大部分的气流朝左下方的转杯壁面喷去,在此过程中,气流速度减小,到达纺杯壁面后速度减小到最弱,以便纤维被凝聚在杯壁上。在这2部分气流的作用,输送管气流入口分别形成上下2个气流漩涡。而假捻盘气流入口的速度相对较小,速度大小处于10~20 m/s之间,主要起到补气作用,气流进入到纺杯内部后,在左侧较大的气流带动之下朝右上方出口流动。

图4 纺杯内气流速度矢量图Fig.4 Airflow velocity vector chart of spinning cup

2.2 气流速度分布云图分析

纺杯内的气流速度分布云图如图5所示,其速度的分布情况与速度矢量图中速度分布大致相同,杯内代表气流速度的颜色标示大部分呈灰黑色,在2个出口处有小部分呈白色和浅灰色(颜色分布从黑至白代表气流速度从小到大)。所以,在图中可以看到,假捻盘气流入口处的气流速度较小,输送管气流入口处以及2个气流出口处的气流速度较大,在其上下方有2个气流漩涡,与气流速度矢量图保持了较高的一致性。

图5 纺杯内气流速度分布云图Fig.5 Airflow velocity contours of spinning cup

3 截面X、Y轴方向速度分析

在得到纺杯内整体速度及静压分布之后,截取A-A、B-B这2个截面(见图1)分别对其X轴方向和Y轴方向速度 VX,VY进行数值提取和分析,以获得纺杯内更为精确的气流分布情况。

3.1 截面X轴方向速度分析

图6 、7分别为纺杯内截面A-A、B-B的X轴方向速度分布图。在截面A-A中,从左至右,X轴的坐标范围为(2,0)~(8,0),其获取的轴向速度数据为负值(为方便分析,已取绝对值),表示速度方向朝X轴负方向,如图所示,坐标从右至左,其速度大致呈减小趋势,说明气流从输送管气流出口喷出后,X轴方向的速度VAX不断减小,在将要碰到纺杯壁面时,由于气流与壁面的摩擦作用,其速度迅速减小,纤维在这样的气流下朝着纺杯壁运动;在截面B-B中,从左至右,X轴的坐标范围为(0,0)~(36,0),提取得到的速度VBX数值相对较小,速度范围处在0~100 m/s以内,随着坐标值的增加,速度大致趋势为由小变大,再由大到小,靠近纺杯壁面时速度迅速减为零,说明在纺杯凝聚槽这个高度层面上,气流比较缓和,有利于纤维的凝聚。

3.2 截面Y轴方向速度分析

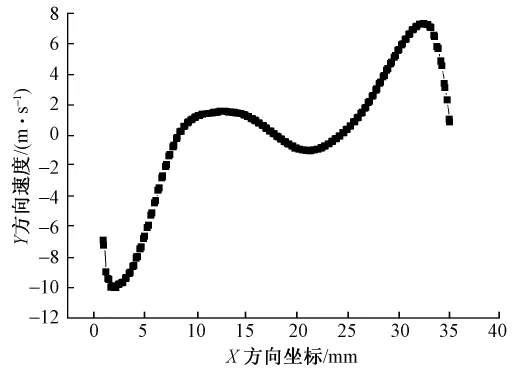

图8 、9分别是纺杯内截面A-A、B-B的Y轴方向速度分布图。

图6 A-A截面X轴方向速度VAX分布图Fig.6 X-axis direction velocity VAXprofile of A-A section

图7 B-B截面X轴方向速度VBX分布图Fig.7 X-axis direction velocity VBXprofile of B-B section

图8 A-A截面Y轴方向速度VAY分布图Fig.8 Y-axis direction velocity VAYprofile of A-A section

图9 B-B截面Y轴方向速度VBY分布图Fig.9 Y-axis direction velocity VBYprofile of B-B section

在截面A-A中,获取的轴向速度数据大部分为负值(为方便分析,已取相反数),表示速度方向朝Y轴负方向,如图8所示,坐标从右至左,速度呈减小趋势,说明气流从输送管气流出口喷出后,Y轴方向速度VAY减小。在截面 B-B的 Y轴方向速度 VBY分布图上显示,其速度较小,处在-10~8 m/s之间,说明在这个截面上,Y轴方向基本没有气流,占主导地位的还是X轴方向气流。

4 结论

本文运用流体计算软件 FLUENT,采用 kepsilon湍流模型对转杯纺纺杯内气流场进行二维数值模拟,得到了纺杯内气流的速度场以及2个截面X轴方向和Y轴方向的速度分布情况。

1)纺杯内流场速度处于20~150 m/s之间。其中输送管入口处气流速度最大(120~140 m/s),进入纺杯后,在其入口上下分别形成2个气流漩涡;假捻盘气流入口处的气流速度较低(10~20 m/s),主要起到补气作用。

2)截面 A-A、B-B的 X、Y轴方向的速度分布较好地验证了纤维的运动趋势。A-A截面X轴方向的气流起到将纤维喷向纺杯壁的作用,Y轴方向的气流起到将纤维向凝聚槽转移的作用;B-B截面的气流以X轴方向为主,主要辅助纤维在凝聚槽处的运动。

3)FLUENT软件的模拟结果能较好地解释纺杯内纤维运动趋势,验证了其作为研究纺杯内气流流动工具的可行性。

[1]徐惠君.转杯纺纱现状及跨世纪发展:上:发展过程和现状[J].现代纺织技术,1999(10):44-48.XU Huijun.Rotor spinning situation and cross-century development(1):development process and the current situation [J].Textile Technology,1999(10):44-48.

[2]张百祥,周慈念.转杯纺纱[M].北京:纺织工业出版社,1993:61-65.ZHANG Baixiang,ZHOU Cinian.Rotor Spinning[M].Beijing:Textile Industry Press,1993:61-65.

[3]陈克彰.转杯纺纱技术的发展趋势[J].棉纺织技术,1993(8):87-92.CHEN Kezhang.The development trend of the rotor spinning technology[J].Cotton Technology,1993(8):87-92.

[4]中国纺织大学棉纺教研室.棉纺学[M].北京:纺织工业出版,1988:22-52.Cotton Spinning Departmentofthe China Textile University.Cotton Spinning Learning[M].Beijing:Textile Industry Publishing House,1988:22-52.

[5]杨佩琴,周志均.RU11型转杯纺纱机转杯负压与成纱质量的关系[J].棉纺织技术,1999(6):43-48.YANG Peiqin,ZHOU Zhijun.RU11 type rotor spinning machine rotor vacuum and yarn quality [J].Cotton Textile Technology,1999(6):43-48.

[6]朱长惠,姜余应.我国转杯纺纱技术的回顾与展望 [J].棉纺织技术,1999(6):5-8.ZHU Changhui,JIANG Yuying.Retrospect and prospect of the rotor spinning technology[J].Cotton Textile Technology,1999(6):5-8.

[7]朱长惠,姜余庆,胡巧云.转杯纺纱的质量管理[J].棉纺织技术,1996(12):56-59 ZHU Changhui,JIANG Yuqing,HU Qiaoyun.Rotor spinning quality management[J].Cotton Textile Technology,1996(12):56-59.

[8]LAUNDER B E, SPALDING D B.Lecturesin Mathematical ModelsofTurbulence [M].London:Academic Press,1972:55.

[9]PATANKER SV,SPALDINGDBA.Calculation procedure for heatmass and momentum transfer in threedimensional parabolic flows[J].IntJ HeatMass Transfer,1972,15:1787-1806.

[10]武传宇,杨西伟,陈洪立.转杯纺纱通道内气体三维流动的数值分析[J].纺织学报,2012,3(5):124-128.WU Chuanyu,YANG Xiwei,CHEN Hongli.Numerical analysis of three-dimensional gas flow in the channels of rotor spinning[J].Textile Research,2012,3(5) :124-128.

[11]吴重敏,陈革,沈军.基于 FLUENT的辅喷嘴气流流场数值模拟[J].纺织学报,2010,31(8):122-124.WU Zhongmin, CHEN Ge, SHEN Jun.Analysis of assistant nozzle with different orifice-form of air-jet loom based on FLUENT[J].Journal of Textile Research,2010,31(8):122-124.