变压吸附脱碳优化改造总结

宋仁委,王洪营,宋肖盼

(河南心连心化肥有限公司,河南新乡 453731)

0 前言

河南心连心化肥有限公司为国家百万吨化肥生产基地,拥有125万t尿素、60万t复合肥和30万t甲醇的年生产能力。随着时间的推移,心连心公司成本领先优势已从2007年的25%锐减至2011年的3%,总成本领先的战略目标越来越难完成,在原料结构调整项目建设期间,成本降低的重点更多的需要放在流程及管理的改善方面,本公司一分厂车间建议对变压吸附脱碳工艺进行改造,通过将变压吸附系统二段的逆放气进行回收来降低成本。

1 工艺流程

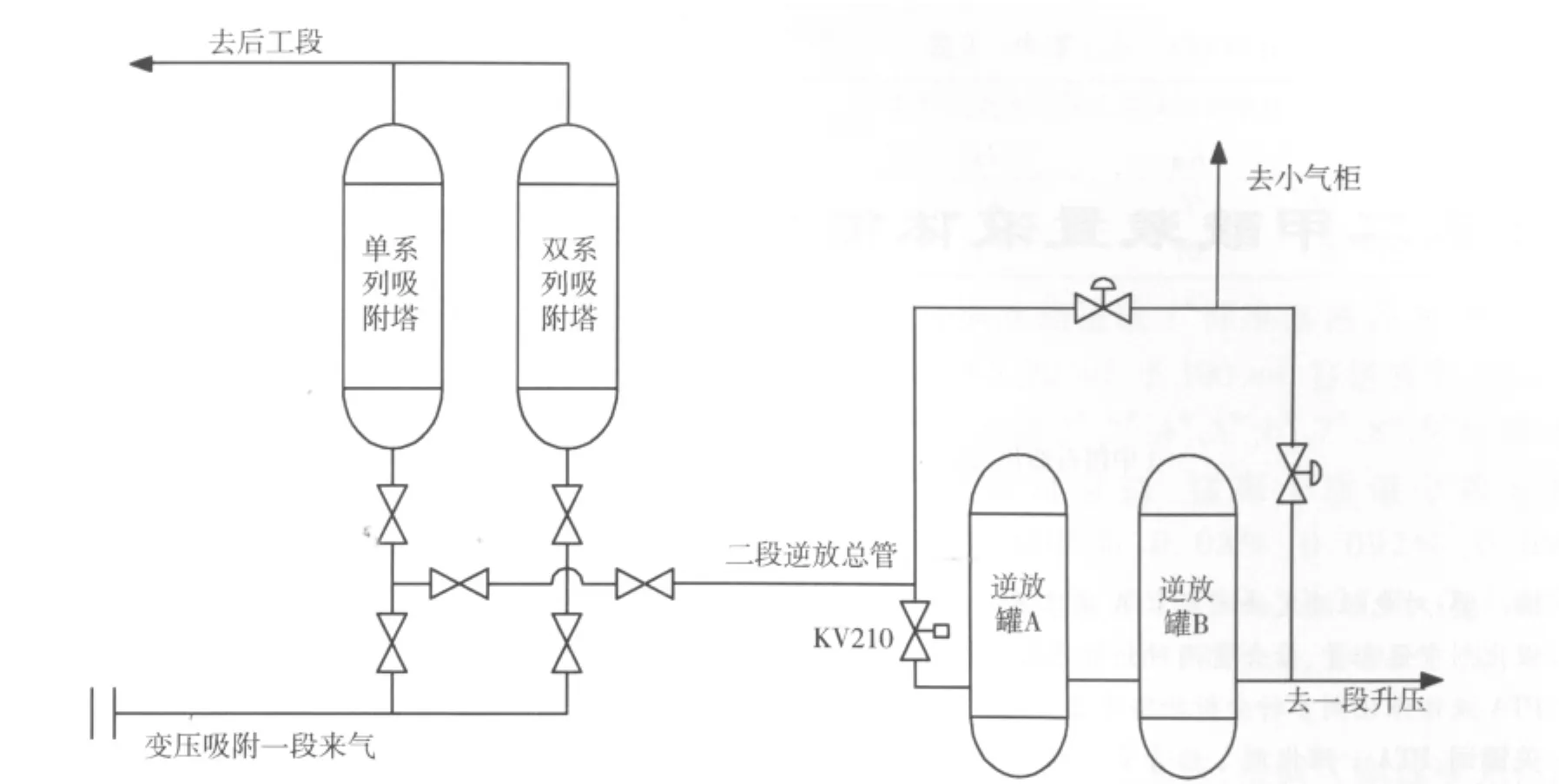

本公司变压吸附脱碳采用行业应用较多的两段法抽真空工艺,经过系统一段净化的混合气进入二段吸附塔继续净化,净化后的气体送往后工段生产合成氨。此时吸附塔内仍有一定量的气体,需要进行排放降压使吸附剂恢复活性以便继续使用,而在这个阶段从吸附塔底部排出的气体则称为逆放气。

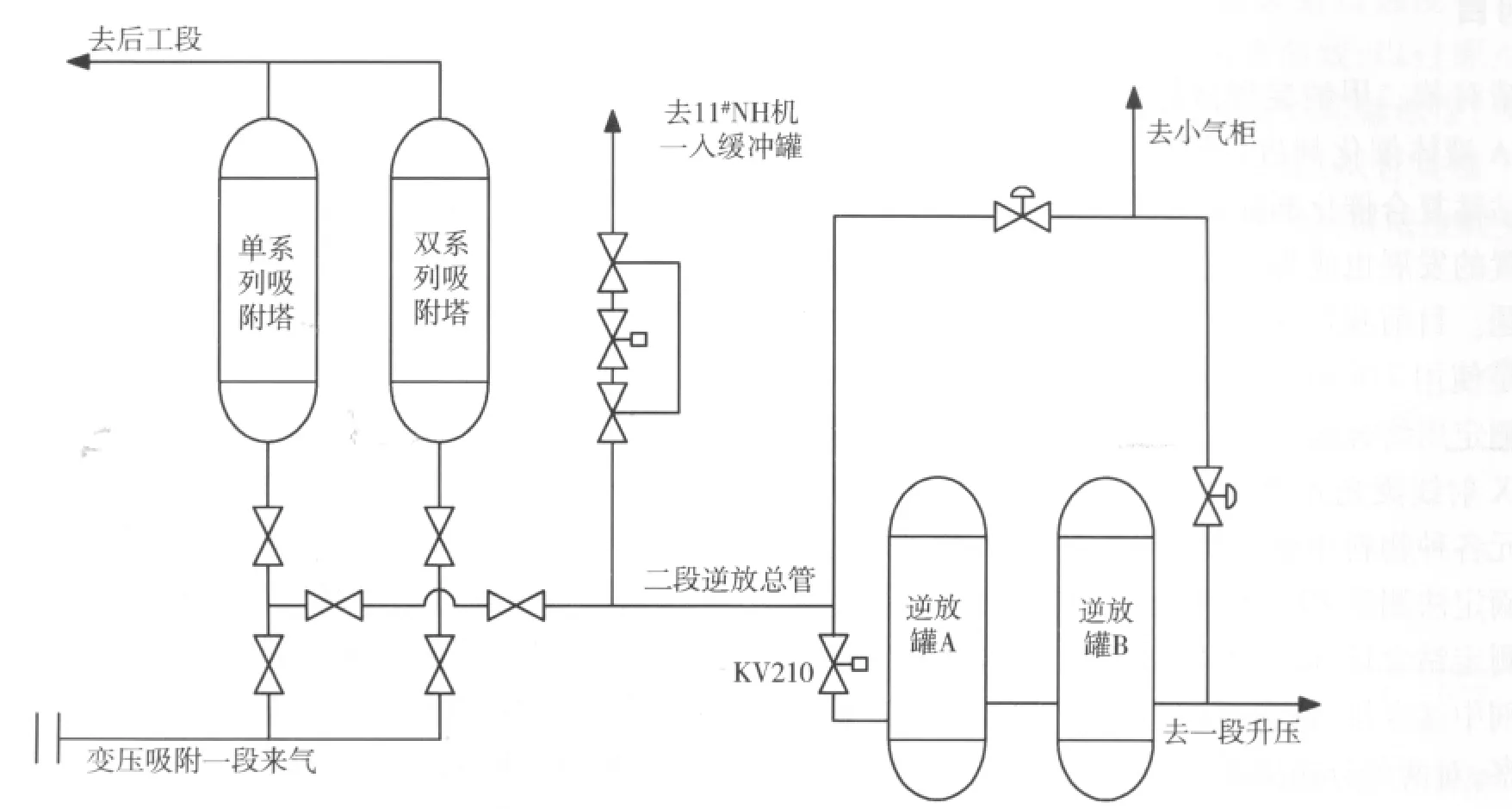

改造前脱碳变压吸附二段的逆放气分为逆放一和逆放二两个过程,其中逆放一用于一段升压,逆放二气放入小气柜去吹风气回收;改造后变压吸附二段逆放初期将逆放一初期压力稍高气体部分回收至压缩机一入,剩余气体用于一段升压,并根据去一段升压气量调整回收到一入的时间,最终达到全部逆放气回收,正常生产情况下系统第二段的逆放气不再送往吹风气燃烧。

2 操作工艺调整

变压吸附脱碳自动化程度较高,对现场管道进行改造后,在微机操作时序上也应做相应调整。变压吸附脱碳分为单双两个系列,以下为不同序列运行时的调整方案。

2.1 全系列运行

当单双两个系列都运行时,每个分周期共12小步,其中第 4、5、6、7小步为 6D(6均降)状态,第 7小步时6D塔程控阀全部处于关闭状态,因此可利用该小步作为新增程控阀和逆放阀开启时间将逆放气送往11#NH压缩机一入,为了不影响第6小步程控阀关闭,新增程控阀延迟3 s后开启。其它部位功能不变。

2.2 单系列运行

当一个系列运行时,每个分周期共12小步,其中第12小步为5D(5均降)状态,第1小步时5D塔程控阀全部关闭,因此可利用该小步作为新增程控阀和逆放阀开启时间将逆放气送往11#NH压缩机一入,为了不影响第1小步程控阀关闭,新增程控阀延迟3 s后开启。其它部位功能不变。

3 改造后运行情况

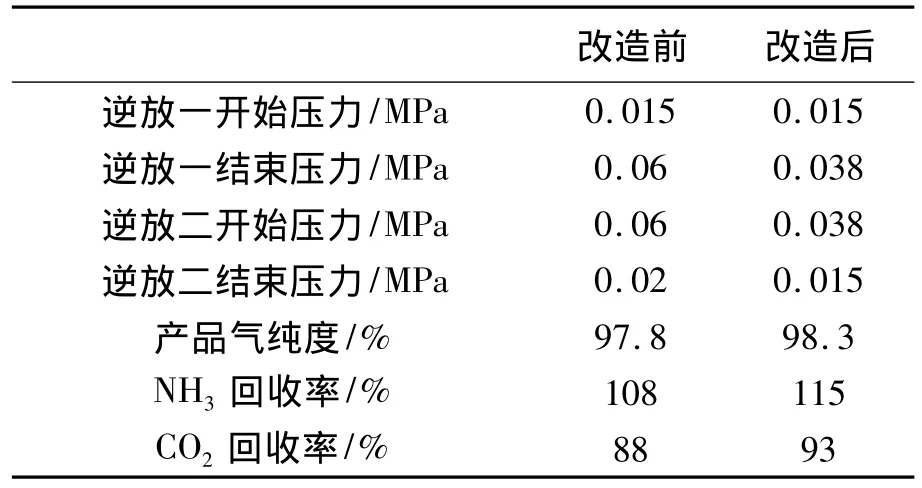

变压吸附气体分离技术是依靠压力的变化来实现吸附与再生的,因此要回收气体多,气体损失小需尽量做到放空压力低。

工艺流程进行改造后,运行效果良好,产品气纯度以及气体回收率都得到提高。

图1 改造前流程示意图

图2 改造后流程示意图

表1 改造前后对比

另外改造投用后保证了变压吸附二段,有效气体能够得到进一步的回收,提高了气体利用效率;增加了变压吸附二段吸附剂再生渠道,保证了变压吸附二段的再生效果;变压吸附脱碳现场废气放空量减少了2 000 m3/h,使现场环境得到了改善。

经过改造后,系统运行良好,大大地节约了生产成本,经济效益显著。