低品位钴精矿焙烧工艺试验研究

邵传兵,程 亮,李俞良,张恩玉,鲁兴武,马爱军

(西北矿冶研究院 冶金新材料研究所,甘肃 白银 730900)

目前,从矿石中提取钴多采用焙烧—浸出—溶液净化—电积工艺。生产实践表明,以常规方法焙烧后的矿石,钴浸出率较低,通常不高于80%[1-3]。分析认为,精矿焙烧效果差是导致钴浸出率低的主要原因。针对某低品位钴硫精矿,研究了硫酸化焙烧及浸出,以期为同类矿石的开发利用提供一种可供参考的方法。

1 试验部分

1.1 试验原料

钴精矿为浅黄色粉状物料,堆密度2.24 g/cm3,粒度为-100目占90%以上。精矿中脉石成分较少,主要为黄铁矿和磁黄铁矿,含有少量闪锌矿、方铅矿和黄铜矿,钴以类质同象形式嵌布于黄铁矿中[4]。精矿化学成分为:Co 0.34%,Cu 0.31%,Zn 0.48%,Pb 0.24%,Fe 44.37%,As 0.02%,Ni 0.04%,S 51.33%。

1.2 试验方法与原理

焙烧试验在φ150mm小型回转窑中进行,采用电加热,空压机鼓风。在一定焙烧温度(450~700℃)和氧化气氛条件下,各金属硫化物分别与活性氧结合生成氧化物,或进一步与炉气中的二氧化硫反应生成硫酸盐;硫以二氧化硫形式进入炉气中[5]。主要范围为:

Me表示Cu、Zn、Pb。

含钴焙砂用稀酸(硫酸质量浓度为20g/L)浸出钴,浸出条件为:浸出温度85~90℃,液固体积质量比2.5∶1,终点pH=1.0。

2 试验结果及讨论

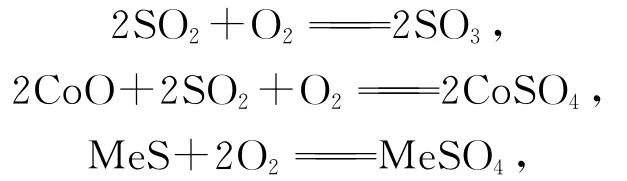

2.1 焙烧温度对钴、铁浸出率的影响

精矿质量500g,不加任何催化剂,焙烧时间1.5h,空气系数1.5倍,焙烧温度对钴、铁浸出率的影响试验结果如图1所示。

图1 焙烧温度对钴、铁浸出率的影响

由图1看出:随焙烧温度升高,焙砂中的钴、铁浸出率提高;600℃下焙烧后,钴浸出率最高达64.75%;之后随焙烧温度升高,钴浸出率降低,铁浸出率继续升高。焙烧温度低时,受反应热力学和动力学控制,反应速度慢;温度升高,反应生成的硫酸钴会分解成氧化物,与氧化铁反应生成难溶的铁酸钴,增大进一步浸出难度。因此,确定焙烧温度以600℃为宜。

2.2 焙烧时间对钴、铁浸出率的影响

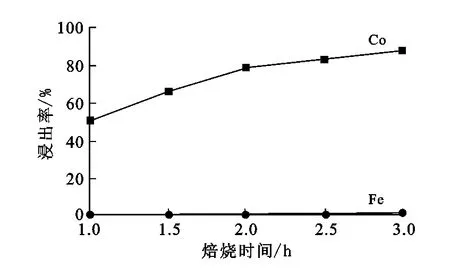

精矿质量500g,不加任何催化剂,焙烧温度600℃,空气系数1.5倍,焙烧时间对钴、铁浸出率的影响试验结果如图2所示。

图2 焙烧时间对钴、铁浸出率的影响

由图2看出:随焙烧时间延长,钴、铁浸出率提高。反应前期主要受热力学控制,后期主要受扩散行为控制。为保证有价金属元素完全氧化,必须提供足够的反应时间。考虑到能耗和尽量减少铁的浸出,确定焙烧时间以3h为宜。

2.3 催化剂加入量对钴、铁浸出率的影响

精矿质量500g,催化剂为硫酸钠,焙烧温度600℃,空气系数1.5倍,焙烧时间3h。催化剂用量对钴、铁浸出率的影响试验结果如图3所示。

图3 催化剂加入量对钴、铁浸出率的影响

由图3看出,催化剂的加入可使钴、铁浸出率提高,而且钴浸出率提高明显。考虑到成本及其他因素,确定催化剂加入量以2.5%为宜。

2.4 过剩空气系数对钴、铁浸出率的影响

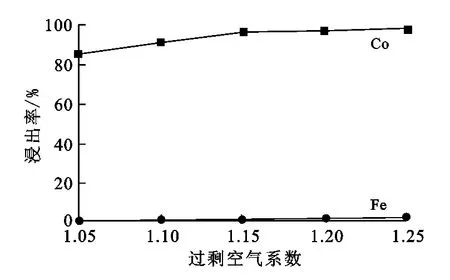

精矿质量500g,催化剂加入量2.5%,焙烧温度600℃,焙烧时间3h。过剩空气系数对钴、铁浸出率的影响试验结果如图4所示。

图4 空气浓度对钴、铁浸出率的影响

由图4看出,随空气过剩系数增大,钴、铁浸出率提高。因为硫酸盐的生成要求有更多的过剩空气。实际生产中,如选择较大空气过剩系数,能耗高,烟气中SO2浓度低,不利于制酸,生产成本高;而空气过剩系数小,氧化反应不完全,有价元素回收率低。综合考虑,确定空气过剩系数为1.15。

2.5 综合试验

根据单因素试验结果,在矿石质量500g、焙烧温度640℃、焙烧时间2h、催化剂Na2SO4用量2.5%、空气过剩系数1.3倍的最佳条件下进行综合试验。结果表明,焙砂钴浸出率达92.6%,铁浸出率仅0.72%,精矿脱硫率达97.31%。

3 结论

与常规焙烧方法相比,添加硫酸钠作催化剂,钴的硫酸化率显著提高,脱硫率达到97.31%。焙烧后,钴浸出率提高了近40%(由64.75%提高至92.6%),而铁浸出率相当低,钴、铁分离效果较好。

本工艺可有效回收钴;烟气中SO2浓度较高时,适合当前普遍采用的两转两吸工艺生产工业硫酸。试验确定的焙烧工艺简单,操作方便,比较容易实现工业化。

[1]王永利,徐国栋.钴资源的开发和利用[J].河北北方学院学报:自然科学版,2005,21(3):18-21.

[2]乐颂光.钴冶金[M].北京:冶金工业出版社,1987:7-35.

[3]何焕华,蔡乔方.中国镍钴冶金[M].北京:冶金工业出版社,2000:541-557.

[4]鲁兴武,邵传兵,易超,等.湿法炼锌副产铜渣的综合利用[J].有色金属:冶炼部分,2012(6):17-18.

[5]赖雪飞.低氯碳酸钴的制备工艺研究[D].成都:四川大学,2006.