光学元件亚表面损伤深度及形貌研究*

吴沿鹏 杨 炜 叶 卉 胡陈林

(厦门大学物理与机电工程学院,福建厦门 361005)

随着光学技术领域的迅速发展,目前对光学元件的质量要求越来越高,不仅要求其具有很好的表面光滑度,而且还要求无亚表面损伤(Subsurface damage,简称SSD)存在。残留的亚表面损伤将直接降低光学元件的强度、长期稳定性、成像质量、镀膜质量和抗激光损伤阈值等重要性能指标[1-3]。因此有效地对光学元件亚表面损伤进行检测对后续精密加工具有非常大的指导作用[4]。

亚表面损伤的测试技术包括破坏性检测方法和非破坏性检测方法。其中,常用的破坏性检测方法有化学蚀刻法、截面显微法、角度抛光法、BallDimpling和磁流变抛光斑点技术等[5-8]。近年来又开发出共焦扫描激光显微法、基于强度检测的全内反射显微法和准偏振光技术等非破坏性检测方法[10-12]。破坏性检测技术是检测亚表面损伤最为直接、有效及基本的一类方法,而化学蚀刻法又是一种应用较为广泛的破坏性检测方法,因此直接采用化学蚀刻破坏性检测方法。

本文根据化学蚀刻法,利用HF等化学溶液与光学元件进行化学反应,暴露出光学元件亚表面,然后利用LED强光照射+光学显微镜、粗糙度轮廓仪、原子力显微镜等观测不同深度下亚表面损伤层的形貌。本文分别对磨削后和抛光后的光学元件进行实验,得到了光学元件磨削亚表面损伤的深度,并估算了抛光亚表面损伤的深度。

1 亚表面损伤的形成机理及表现形式

1.1 亚表面损伤的形成机理

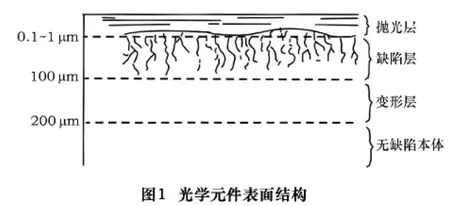

所谓的光学元件亚表面损伤是指传统的接触式加工方法中不可避免地会对光学元件表面施加一定的压力,从而造成表面以下产生杂质、划痕和微裂纹等缺陷的现象[9]。如图1,传统加工后光学元件表面结构分为4个部分:深度在0.1~1 μm的抛光层,主要由抛光引起;深度在1~100 μm的缺陷层,主要在元件磨削加工阶段形成;深度在100~200 μm的变形层,主要是由裂纹尖端应力场产生的残余应力所引起;光学材料本体。

1.2亚表面损伤的不同表现形式

1.2.1 磨削试件

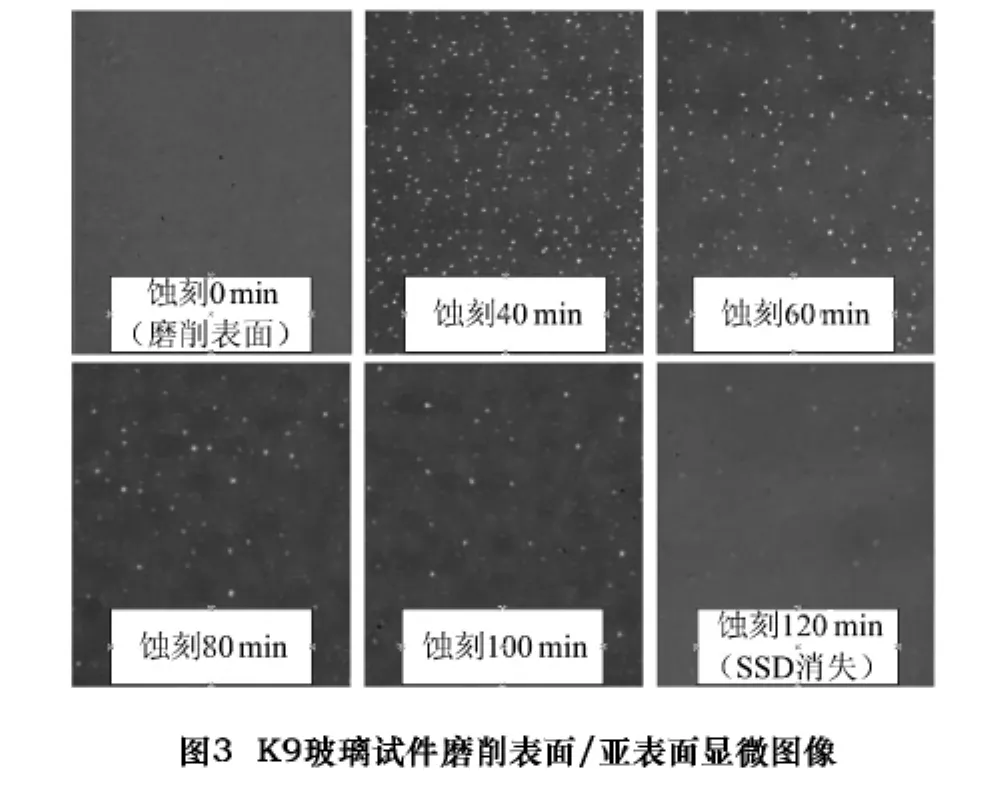

试件在磨削过程中,金刚石砂轮上有尖锐磨粒印压脆性材料,在一定压力下,磨粒压头下方产生一个非弹性变形区,当印压载荷超过某一临界值时,会在材料内部产生竖直方向的径向裂纹。故磨削产生的亚表面损伤为脆性损伤,包括径向裂纹延伸至表面产生的弹坑状缺陷和亚表面裂纹且尺寸较大、深度较深。而在用光学显微镜对试件进行观测的同时加以LED强光照射,由于亚表面损伤的存在,将使得光照被反射回来,从而可看到试件上有一个一个的亮斑点(SSD)即为亚表面损伤。以此可判断亚表面损伤存在与否。

1.2.2 抛光试件

抛光的目的是获得光滑、无损伤的加工表面。在抛光时,抛光试件相对于抛光垫做旋转运动,抛光颗粒、试件、抛光垫之间产生塑性形变,抛光颗粒嵌入到硬度较软的抛光垫和试件内部。就单颗抛光颗粒而言,磨粒处于一个静止的状态,通过试件和抛光垫的相对运动,抛光颗粒在试件表面产生塑性划擦。因为是塑性划擦,不会产生裂纹,所以理论上抛光试件不存在亚表面损伤。但在实际加工过程中,由于少量粒度较大的磨粒印压试件表面,因此抛光试件仍会存在少量亚表面损伤。

2 实验

2.1 试件制备

2.1.1 磨削试件

在2MK1760型平面磨床上加工K9玻璃,试件尺寸为20 mm×20 mm,厚度为0.5 mm,选用的砂轮规格为D91,金刚石粒度75~90 μm,砂轮转速为1 500 r/min,材料表面去除量为10 μm。

2.1.2 抛光试件

用PKLI-400L化学机械抛光机对K9玻璃进行抛光,试件尺寸为20 mm×20 mm,厚度为0.5 mm,选用KlebosolII1501-50抛光液及IC1000K抛光垫,设定下压力为25 N,主轴转速40 r/min,抛光时间为3 min。

2.2 亚表面损伤观测

2.2.1 磨削试件

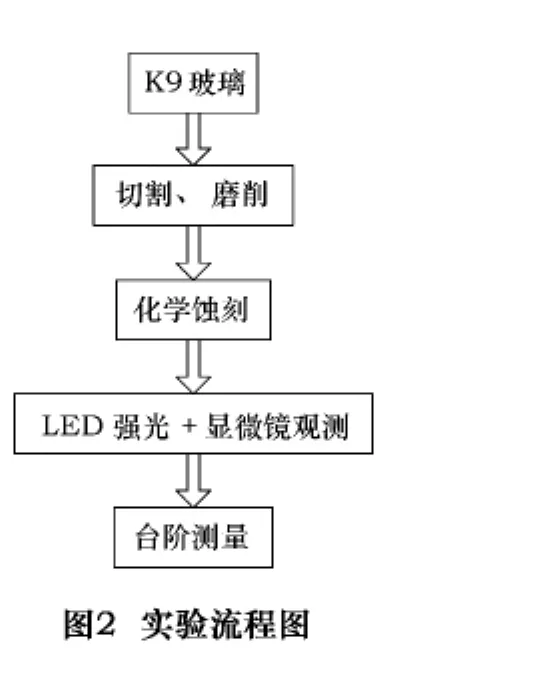

采用化学蚀刻法对试件进行蚀刻,观测磨削后K9玻璃亚表面损伤。试验流程如图2。以下为具体实验步骤:

①选取一组相同试件,在试件表面使用耐高温耐强酸的Nittotape光刻胶覆盖一半面积,以此作为测量蚀刻深度时的参考平面,利用磨削表面蚀刻前后的高度差确定蚀刻深度。

②配置30 mL 5%HF溶液和30 mL浓HNO3溶液再加入3 mL HAC缓冲液,组成的混合溶液作为蚀刻液。将一组试件浸入盛有蚀刻液的塑料杯,保持蚀刻液温度为20℃,蚀刻时间分别为40 min、60 min、80 min、100 min、120 min。

③反应完成后取出试件,放入90 mL浓H2SO4溶液加30 mL H2O2溶液组成的清洗液中进行清洗,加热15~20 min。然后按顺序用丙酮、酒精、蒸馏水分别超声波10 min。

④充分去除光刻胶和杂质后将该组试件分别置于120×光学显微镜下观测,同时对试件表面加以LED强光照射,记录显微图像。

⑤最后进行深度测量,利用Talysurf PGI 1240粗糙度轮廓仪的表面粗糙度测量功能,以蚀刻线为分界线,测量分界线两侧的磨削表面和蚀刻后表面间台阶的相对高度,即为蚀刻深度。

2.2.2 抛光试件

抛光试件亚表面损伤的观测过程与磨削试件类似。由于抛光所带来的亚表面损伤深度较浅,故控制蚀刻时间比磨削试件时间短,对一组相同试件分别蚀刻 30 s、60 s、90 s、120 s、150 s。而且由于抛光带来的亚表面损伤缺陷尺寸较小,用120×光学显微镜无法观测其亚表面损伤形貌,因此采用扫描SPA400原子力扫描探针显微镜进行观测。

3 结果与讨论

3.1 磨削试件亚表面损伤

如图3所示,为K9玻璃磨削试件蚀刻0~120 min观测得到显微图像。在试件的磨削表面不存在亮斑点,蚀刻40min后出现许多亮斑点,之后亮斑点的数量成递减趋势,一直到蚀刻120 min后亮斑点几乎完全消失,可认为亚表面损伤已经不存在。

用Talysurf PGI 1240粗糙度轮廓仪测量磨削试件蚀刻前后形成的台阶得到蚀刻深度,测量结果见图4。

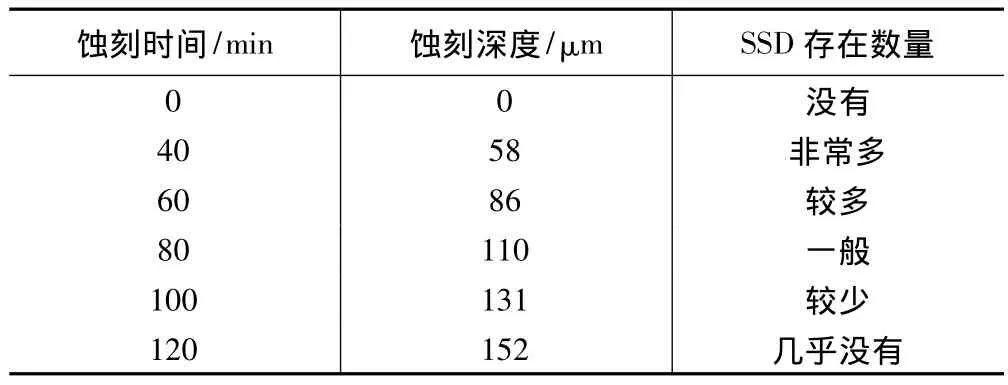

统计测量数据如表1所示。从表中可以得到蚀刻深度随着蚀刻时间的增加而增加,而SSD存在数量则逐渐减少,一直蚀刻到178 μm时,SSD几乎全部消失,认为已经蚀刻到试件的基体部分。

表1 蚀刻时间、蚀刻深度与SSD存在数量关系表

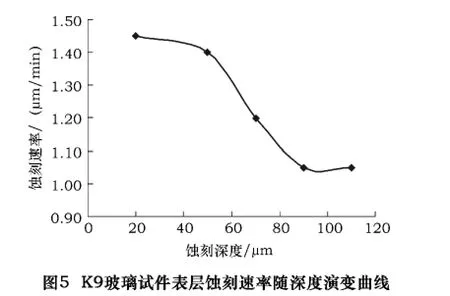

绘制试件蚀刻速率沿深度的演变规律曲线,见图5。可以看出在20~50 μm之间蚀刻速率较快,之后随着蚀刻深度的增加而下降,90 μm之后又趋于平缓,一直到110 μm蚀刻速率变化都不大。原因是SSD的数量直接影响损伤层的疏松度,疏松度越高,与蚀刻液的接触面积越大,蚀刻速率就越快。

3.2 抛光试件亚表面损伤

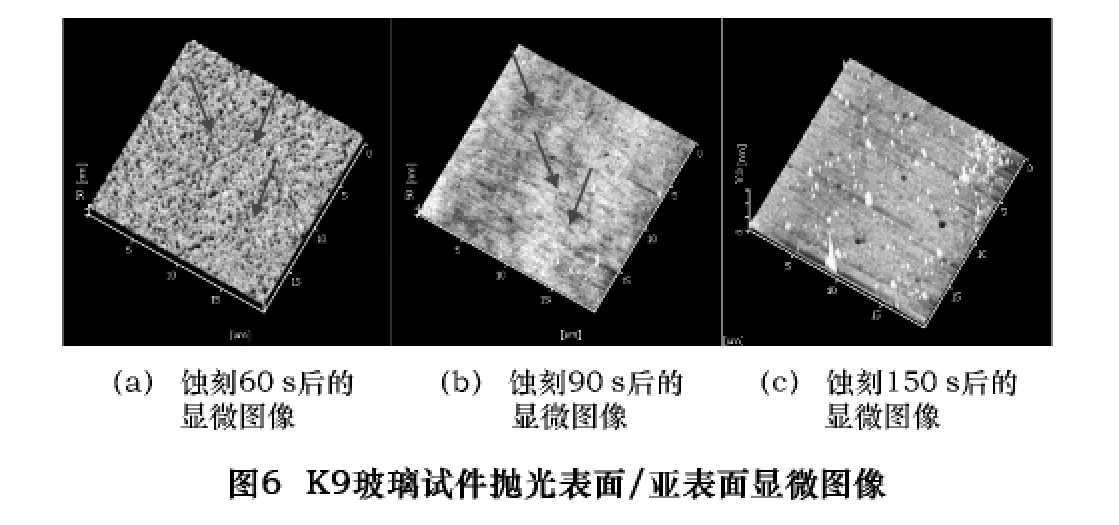

如图6所示,分别为K9玻璃抛光试件蚀刻60 s、90 s、150 s后观测得到的显微图像。试件的抛光表面平整光滑,蚀刻60 s后出现细长条纹状划痕,蚀刻90 s后条纹变浅,蚀刻150 s后试件又回到较为光滑的状态,可认为亚表面损伤已经去除。

取试件在磨削试件实验中测得蚀刻速率的平均值为1.2 μm/min,以此来估算抛光试件亚表面损伤的深度。抛光试件在蚀刻120 s时认为已达到材料本体,故估算得抛光试件亚表面损伤的深度约为2.4 μm。

4 结语

本文采用一套有效的检测方法,实现了光学元件亚表面损伤的准确检测,为亚表面损伤的最终去除提供了依据。

(1)磨削后光学元件的亚表面损伤表现形式为侧向裂纹延伸至表面产生的弹坑状缺陷和塑型裂纹。本文所用的K9玻璃试件,其磨削亚表面损伤深度约为152 μm。(2)磨削后光学元件的蚀刻速率开始的时候较大,然后快速下降,蚀刻深度为90 μm之后大致稳定。(3)抛光后光学元件的亚表面损伤深度较浅,尺寸较小,在AFM下观测表现为细长条纹状划痕,在蚀刻了150 s之后损伤消失。估算得K9玻璃试件抛光后亚表面损伤深度约为2.4 μm。(4)对磨削和抛光后光学元件亚表面损伤的研究是今后更大限度的去除亚表面损伤提高光学元件质量的基础,对探究加工参数与亚表面损伤深度之间的关系也有一定指导意义。

[1]Buijs M,Houten K K.Three-body abrasion of brittle materials as studied by lapping[J].Wear,1993,166(2):237 -245.

[2]Shen J,Liu S H,Yi K,et al.Subsurface damage in optical substrates[J].Optik,2005,116(6):288 -294.

[3]Genin F Y,Salleo A,Pistor T V,et al.Role of light intensification by cracks in optical breakdown on surfaces[J].Journal of American Ceramic Society,2001,18(10):2607 -2616.

[4]吴东江,曹先锁,王强国,等.KDP晶体加工表面的亚表面损伤检测与分析[J].光学精密工程,2007,15(11):1722 -1726.

[5]Neauport J,Ambard C,Cormont P,et al.Subsurface damage mesurement of ground fused silica parts by HF etching techniques[J].Opt.Express,2009,17(22):20448 -20456.

[6]Tonnellier X,Shore P,Luo X,et al.Wheel wear and surface subsurface qualities when precision grinding optical materials[J].SPIE,2006,6273:61 -70.

[7]Zhou Y,Funkenbusch PD,Quesnel D J,et al.Effect of etching and imaging mode on the measurement of subsurface damage in microground optical glasses[J].J.Amer.Ceram.Soc.,1994,77(12):3277 -3280.

[8]Randi J A,Lambropoulos J C,Jacobs S D.Subsurface damage in some single crystalline optical materials[J].Appl.Opt.,2005,44(12):2241-2249.

[9]刘健,马占龙,王君林.光学元件亚表面损伤检测技术研究现状[J].激光与光电子学进展,2011,8(48):1-7.

[10]Fine K R,Garbe R,Gip T,et al.Non - destructive,real time direct measurement of subsurface damage[J].SPIE,2005,5799:105 -110.

[11]Fahnle O W,Wons T,Koch E,et al.iT IRM as a tool for qualifying polishing processes[J].Appl.Opt.,2002,41(19):4036 -4038.

[12]Wang J,Maier R L.Quasi- Brewster angle technique for evaluating the quality of optical surfaces[J].SPIE,2004,5375:1286 -1294.