西门子802C数控系统在轴承外沟磨床数控化改造中的应用

黄木清 李向军

(常州三利数控装备科技有限公司,江苏常州 213001)

笔者一客户公司有多台轴承外沟磨床3MZ1410S,该机床机械标准配置包括床身、防护罩、工件轴、自动上下料、砂轮电主轴、工件和砂轮进给系统、单点圆弧修整器、电磁无心夹具、液压和润滑系统、冷却系统等。机床有2个工件进给轴和2个砂轮进给轴,可以同时进行粗磨精磨加工。由于机床采用PLC控制,进给采用液压系统,精度调整需要人工手动操作完成,生产效率不高,废品率高,再加上机床老化已经无法批量生产,维修成本高,周期长,需要进行改造。

依据机床的现有功能和配置,结合客户的改造成本要求,加工精度和加工效率要求。笔者公司采用了西门子经济型802C bl数控系统+611U+1FK7改造该机床。下文就改造方案和过程做一介绍。

1 机床改造基本配置

机械部分:原机床床身、砂轮电主轴、砂轮进给系统、单点圆弧修整器、电磁无心夹具、液压和润滑系统、冷却系统等保持留用。改造时对损坏的部件进行更换修复改进。把2个工件进给系统改成伺服电动机加减速器加精密滚珠丝杆副传动(如图1)。4比1的减速器,螺距5 mmP4级精度的精密滚珠丝杆副大大提高机械的传动精度。

对原有上下料标准配置结构进行改进,增加截料油缸。采用机械手和截料相结合的上下料结构,动作迅速可靠。同时外加一个1 200 mm电动旋台辅助上料装置,提高操作工上料的效率,减轻操作工的劳动强度。平均上料一次无人监管时间可以达到30~60 min。

电气部分:采用西门子SINUMERIK 802C BASE LINE数控系统(6FC5500-0AA11-1AA0),西门子伺服电动机(1FK7060-5AF71-1AG0),SIMODRIVE 611 U全套伺服驱动装置,外加直线测量系统光栅尺实现机床的闭环控制。系统闭环控制精度达到1 μm,加工圆度 <1 μm,尺寸误差 ±2 μm,提高了产品加工的精度,并获得良好的可靠性。

2 电气控制硬件连接与设置

为了方便机床的操作和维修调整,电气系统设计了手动和自动2种工作模式。在手动模式下,机床所有液压和电气动作都有独立的旋钮控制。在数控系统HMI上有机床各个动作的提示信息和报警文本。自动模式通过工件加工程序与PLC控制结合自动循环加工,有工件计数功能、计数到停机功能、砂轮修整和砂轮磨损自动补偿功能等。

系统连接图如图2所示[1]。

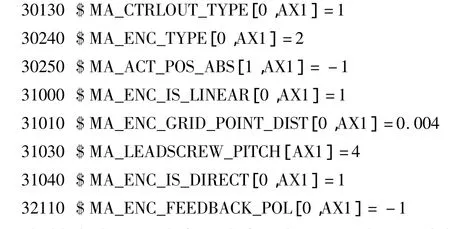

数控系统有2个伺服进给轴,两个轴的机械和电气配置相同。X轴为粗磨进给轴,Z轴为精磨进给轴。系统X轴部分参数设置说明:

反馈系统相关:

机械传动比:(减速器减速比为4∶1,由于用光栅尺做直接测量系统位置反馈,系统设置减速比为1∶1)

机床R参数和M指令定义:

R100——产品预加工数量

R101——砂轮修整一次加工数量

R102——砂轮修整一次磨损量

R103——生产计数

R104——快进速度

R105——退刀速度

R110——粗磨速度

R120——精磨速度

R111——粗磨进给量

R121——精磨进给量

R112——粗磨延时

R122——精磨延时

M3/M4——砂轮正/反转

M5——砂轮停止

M8/M9——冷却开/关

M6/M7——工件电动机转/停

M50/M51——修整器抬/落

M52/M83——修整器摆/停

M53/M54——上料/下料

M55/M56——砂轮进/退

M57/M58——电磁无心夹具充磁/断磁

3 加工程序的编制

客户的要求:

(1)改造后系统的操作必须简单易用,要求不懂编程的操作工也可以使用。

(2)要求上文提到的R参数所指定的参数可以实时调整生效。如:产品预加工数量,精磨进给量等。

(3)磨削工艺必须按客户的要求严格执行。

(4)加工效率:10 s/件。

加工程序的编制直接决定了产品的质量和效率。在程序的编制前必须仔细观察该机床原来的加工过程,听取客户多年积累下来的工艺要求和加工实施细节。编好的程序还要在试加工过程中进一步优化改进,直至满足客户的要求,机床开始批量生产。

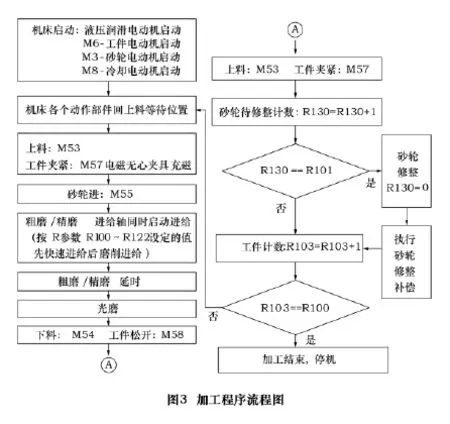

加工程序的流程图如图3所示。

4 结语

本文针对原机床的现状,结合客户使用机床的要求,提出了一种机床数控化改造方案,对旧机床改造有很好的参考价值。该机床改造后,运行稳定,加工精度好效率高,得到用户很高的评价。

[1]西门子股份有限公司.西门子802C数控系统简明调试手册[Z].2003.