超长管管端加工夹具设计

张雎军

(汉川数控机床股份公司,陕西汉中 723003)

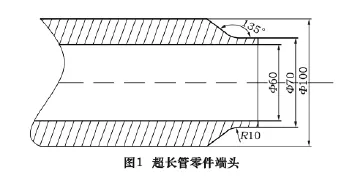

长管端球头类零件在机床上直接加工比较困难,其加工通常采用手动方法在机床上进行,效率低,精度较差。因此设计了该类零件工装卡具,并采用先进的测量方法,使现有的机床设备在保持原有技术性能和用途的基础上完成管头的加工。本文对长管端头加工、装卡、检测进行论述,论述的管子长度在10 m以上,两个端头有形状尺寸要求,需要对端头进行加工,如图1所示。

加工要求:(1)找正内孔,找正位置距端头100 mm外;(2)加工内孔φ60 mm,加工长度100 mm;(3)加工φ70 mm、R10 mm及135°斜面。

工艺难点:(1)这种管子加工前是毛坯面,内孔和外圆误差很大;(2)内孔找正面和加工面不一致,内孔加工后和轴线一致,不能偏心,否则会造成管子互相连接时的难度增加和产生废品。

通过以上分析,考虑到管子的长度和直径的变化,该产品有不同的规格,要同时满足加工要求,机床选择数控铣镗床;装卡采用液压夹紧同时能够调整的方式;测量采用雷尼绍测头,自动找出工件中心。

1 机床介绍

机床采用单立柱、横床身、侧挂箱的布局形式,X轴为工作台沿着上滑座纵向运动,Y轴为主轴箱沿着立柱上下运动,Z轴为下滑座沿着床身横向运动。机床选用SINUMERIK 828D系统,三轴使用SIEMENS交流伺服电动机(X、Y、Z轴转矩为27 N·m),主轴采用SIEMENS交流伺服主轴电动机(17/20.5 kW),镗轴伸缩伺服电动机(18.8 N·m)。

利用该机床的数控功能,驱动X、Y、Z轴连接雷尼绍测头,可以实现工件的自动找正。利用该机床的高精度和重复定位精度,可以实现高效率高精度加工。

2 夹具设计

夹具分为3部分:第一部分为镗孔液压夹具,安装于机床工作台上,为找正和加工提供保证;第二部分为尾部支撑夹具,可随机床一起调整工件的位置,使工件处于平行机床镗轴位置;第三部分为上料传输部分。

2.1 镗孔液压夹具

夹具的原理是利用两个V形块定位管子外形,使处于V形块中间的管子,在外力作用下自然伸直。夹具前面设计有限位板,确定管子的伸出长度,如图3。

夹具的主要参数为:底盘尺寸为1 320 mm×1 010 mm;压臂到安装面尺寸为900 mm;压臂的移动范围为310 mm;压爪的移动范围为200 mm;最大装夹尺寸为406 mm。

夹具的工作过程为:(1)管子进入到V型中间,端面顶到限位板;(2)手动调节压臂手柄到合适的位置,V型压爪到工件上面的距离小于200 mm;(3)锁紧压臂手柄;(4)液压驱动压爪压紧工件。

2.2 尾端支撑夹具

尾端支撑夹具主要与前端液压夹具同步移动,高度方向手动调节,保证管子装夹后与主轴处于平行位置。雷尼绍测量装置测量时,需要机床的坐标轴自动移动,通过系统控制,自动计算出中心,并移动到中心。找中心时X、Y轴移动,通过测头来实现,主轴移动到内孔中心,Z轴移动来确定加工和找正位置。当工作台移动时,工件的运动带动支撑夹具移动,消除工件的扭曲变形,保证加工的一致性,如图4所示。

支撑夹具的主要尺寸:X轴移动行程为±350 mm;Z轴移动行程为900 mm;Y轴微调行程为30 mm。

支撑夹具的原理为:X轴和Z轴采用自由方式,跟随工件运动,调整工件的位置,采用直线导轨支撑并传动;Y轴运动采用手轮调整,蜗轮蜗杆传动;斜楔垫块通过手轮来调整,使工件放在V型上面稳定可靠。

2.3 输送辊道夹具

输送辊道夹具主要用于安装前的支撑和传输的,如图5所示。

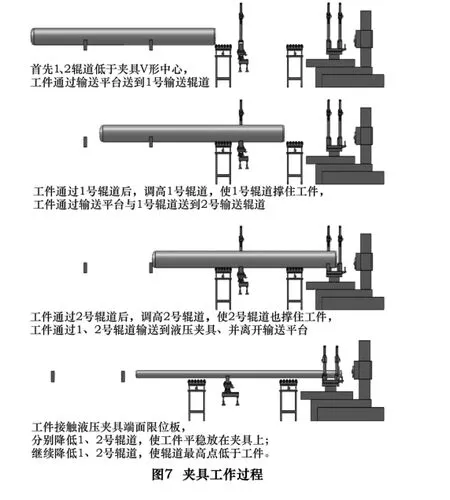

3 夹具安装(如图6、图7)

(1)把镗孔液压夹具安装在机床工作台上,用工作台T形槽拉紧、插销限位,保证液压夹具两边V形中心与机床Z轴平行,V形中心高度与镗轴平行(用标棒调校)。

(2)尾端支撑夹具安装在地面上,使V型中心与主轴中心平行,调地脚螺栓(调整行程100 mm),使Y方向中心高相对液压夹具能上下调整±15 mm。

(3)安装V形输送辊道,使V形输送辊道在降到最低位置时不干涉工件X向移动。同时在V形辊道顶出时,使工件脱离夹具V形面。

4 夹具操作

(1)工件装入到位后,压紧液压夹具两个V形压板。(2)调节尾端Y向高度,通过塞尺检查浮动端工件与V形面接触无间隙。

(3)锁紧尾端斜楔支撑。

(4)取出端面挡板。

5 检测和加工

(1)机床主轴装上测头,启动程序自动找正内口中心。(2)镗内孔,加工到尺寸。(3)加工外圆、圆弧及斜面。