热压法制备压电陶瓷/聚合物复合材料及其性能的研究

张艾丽,米有军

(山西省玻璃陶瓷科学研究所,太原 030013)

1 引言

压电效应的机理为具有压电性的晶体对称性较低,当受到外力作用发生形变时,晶胞中正负离子的相对位移使正负电荷中心不再重合,导致晶体发生宏观极化。而晶体表面电荷面密度等于极化强度在表面法向上的投影,所以压电材料受压力作用形变时两端面会出现异号电荷。反之,压电材料在电场中发生极化时,会因电荷中心的位移导致材料变形。压电材料的这些特性能够适应于环境的变化,实现机械能和电能之间的相互转化。压电陶瓷材料(如:BaTiO3、PZT 和 PbTiO3等)具有很高介电性、较强的压电性和大的机电耦合系数等优点,但其成形温度较高、制备工艺较复杂、不易制得很薄的薄膜材料,并且由于它固有的脆性,使压电陶瓷材料的应用受到很大的限制。压电聚合物材料(如:PVDF等)具有较高的介电性、较强的压电性,并具有很高的机械强度和很好的柔韧性等优点,但其使用温度较低,使其在应用上同样受到很大限制。将压电陶瓷与压电聚合物复合成压电复合材料,克服了压电陶瓷材料自身的脆性和压电聚合物材料的温度限制,是智能材料系统与结构中最有前途的压电材料[1~3]。通常两相复合的压电复合材料有10种连通方式[4],其中0-3型压电复合材料是指压电陶瓷粉末分散于三维连续的聚合物基体中形成的复合材料。由于0-3型压电复合材料缺乏所需的应力集中因素,其中的压电陶瓷相极化比较困难,使复合材料的压电系数相对较小。但由于该类材料与其它类型压电复合材料一样能提高优值,减弱脆性、降低密度,并且无需高温烧结,成形加工缺陷少、能耗低。当选择恰当条件时,能实现无机/高聚物两相间的良好界面结合与过渡,具有可柔性加工性、易于制造的特点。其优异的可柔性加工性能得到了人们的青睐。国内对其制备方法进行了许多的研究。具有代表性的有热轧机压法、流延法和干压法[5~6]。这些方法普遍存在着陶瓷含量低、气孔率大等不足,导致压电复合材料性能难以提高。本文使用先进的复合材料模塑工艺,采用热压成形法,制备了一系列压电复合材料,结果表明,所得材料具有较高的压电常数和良好的柔性加工性能,并分析了无机压电陶瓷种类、含量对复合材料介电性能和压电性能的影响。

2 实验内容

2.1 实验材料

本文所采用的实验原料有锆钛酸铅(PZT)和钛酸铅(PT)压电陶瓷粉体。

2.2 试样制备

本文中的PVDF/PZT和PVDF/PT压电复合材料采用热压成形法制备,成形温度为200℃、压力为15 MPa。样品的直径均为10mm、厚度为0.12 mm。

2.3 性能测试

样品经表面处理后,在其表面涂覆导电银浆,烘干;然后,在硅油介质下,采用不同的极化条件,对试样进行极化;最后,对相关压电、介电性能等进行测试。

本文采用H.P.4192型介电频谱测试仪,在室温下测定试样的ε和 tanδ值。采用Z-3A型准静态d33测试仪,测定压电复合材料的d33值。

3 结果分析与讨论

3.1 压电陶瓷含量对复合体系介电性能的影响

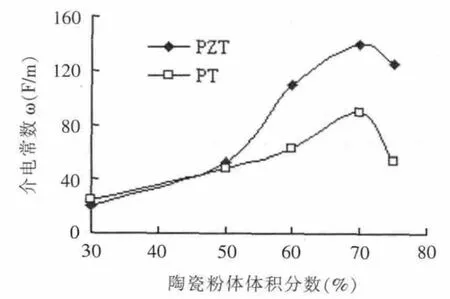

本文是在室温及1MHz的条件下进行检测的。图1是复合材料的介电常数ε与陶瓷粉体的体积分数关系曲线。

图1 复合体系介电常数ε与陶瓷粉体体积分数的关系曲线

从图1中可以看出,无论对PVDF/PZT还是PVDF/PT体系,随着陶瓷粉体体积分数的增加,ε值呈非线性增大,说明这类压电复合材料的介电性能与陶瓷性能密切相关。研究发现,只有当陶瓷粉体体积分数超过某一数值时,复合材料才具有较大的ε值。当陶瓷体积分数低于50%时,复合体系的介电常数呈现很小的值。但当体积分数超过50%时,在实验过程中,复合材料的介电常数迅速增大。在陶瓷粉体高含量区域间,由于树脂的粘结力下降,两相材料界面结合状态劣化,导致气孔率增大,致使材料性能参数有所下降,这也是材料耐压性能下降的原因之一。另外,考虑到如果陶瓷粉体体积分数过大,将使复合材料难以成形,且材料发脆、机械性能差。因此,当陶瓷粉体的体积分数为60%~70%时,材料的性能较理想。

当电介质突然受到静电场作用时,往往要经过一段时间(称为弛豫时间),极化强度才能达到最终值,这种现象称为极化弛豫。通常说,极化弛豫是由于取向极化所造成的。如果介质受交变电场作用,当交变电场的改变比较迅速时,极化将滞后,从而导致介质损耗。

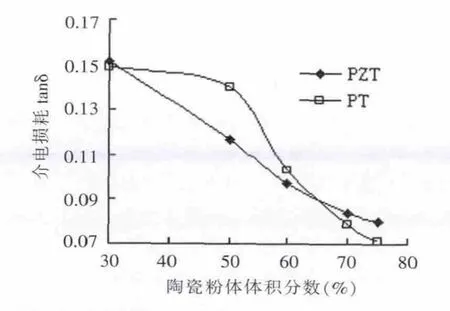

在压电复合材料中,不同含量的压电陶瓷将影响复合体系的介电损耗。图2是陶瓷体积分数与介电损耗tanδ的关系曲线。

图2 复合体系介电损耗tanδ与陶瓷粉体体积分数的关系曲线

由图2可知,随着陶瓷粉体体积分数的增加,复合材料的介电损耗tanδ呈非线性减小。

3.2 陶瓷种类对复合材料介电性能的影响

从图1和图2可以看出,不同种类的陶瓷对复合体系介电性能有一定的影响。当陶瓷粉体的体积含量低时,两种复合体系的介电常数和介电损耗无很大差别,且都较小。其原因为复合体系的介电性能主要来自聚合物。因此,两复合体系在陶瓷粉体体积含量少时差别不大。随着陶瓷粉体体积分数的增大,PVDF/PZT体系的介电常数明显提高,PVDF/PT体系的介电常数略微提高,但峰值不如PVDF/PZT体系的高。介电损耗两者相当,无太大差别。随着压电陶瓷粉体体积分数的增加,作为功能相的压电陶瓷对复合体系的贡献越大,而PZT的介电常数远大于PT,故随着压电陶瓷粉体体积分数增加,PVDF/PZT体系的介电性能要好于PVDF/PT体系。

3.3 压电陶瓷粉体体积分数对复合材料压电性能的影响

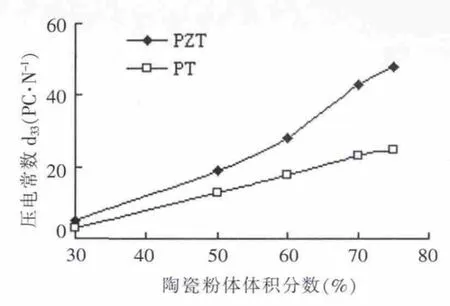

图3是PVDF/PZT、PVDF/PT两种复合材料的压电常数d33与陶瓷体积含量的关系。

图3 复合体系压电常数d33与陶瓷体积分数的关系曲线

由图3可知,随着陶瓷粉体体积分数的增加,复合材料的d33值亦呈非线性增大,在体积含量超过50%时,d33值迅速增大。这是因为0-3型压电复合材料的压电性主要产生于压电陶瓷粉末。在极化过程中,陶瓷颗粒在电场作用下,通过电畴取向产生剩余极化,整个复合材料的剩余极化强度是所有陶瓷颗粒的剩余极化强度叠加的结果。显然,陶瓷颗粒浓度的增加必然引起复合材料剩余极化强度的增加,从而导致压电性的增加。但是,由于陶瓷加工性能差,随着陶瓷粉体体积分数的增加,复合材料的加工性能随之也变差。因此,一般压电复合材料中的压电陶瓷粉体体积分数应选择在60%~70%。

3.4 陶瓷种类对复合材料压电性能的影响

从图3中可以看出,不同种类的陶瓷对复合体系压电性能有一定的影响。在低体积分数为30%时,两种复合体系的压电常数d33无很大差别,且都较小。其原因是0-3型压电复合材料的压电性主要产生于压电陶瓷粉末,当压电陶瓷粉体体积分数低时,复合体系的压电性能较差。随着陶瓷粉体体积分数的增大,由图3可以看出,PVDF/PZT体系的压电常数明显提高,PVDF/PT体系的压电常数也有提高,但d33值均不如PVDF/PZT体系的高。随着压电陶瓷粉体体积分数增加,作为功能相的压电陶瓷对复合体系的贡献就越大,而PZT的压电常数比PT大。因此,随着压电陶瓷粉体体积分数增加,PVDF/PZT体系的压电性能比PVDF/PZT体系的要好。

4 结论

(1)对于同种材料,随着压电陶瓷粉体体积分数的增加,压电复合材料的压电常数、介电常数都有所增加。当陶瓷体积分数为70%时,复合材料具有较好的介电性能、压电性能,且是综合性能最佳的复合材料。

(2)随着压电陶瓷粉体体积分数增加,PVDF/PZT体系的压电性能比PVDF/PZT体系的要好。

[1]D.P.Skinner,R.E.Newnham and L.E.Cross.Flexible Composite Transducer[J].Mat.Res.Bull.,1978,13:599-607.

[2]D.K.Das-Gupta,K.Doughty.Polymer-ceramic Composite Materials With high Permittivities[J].Thin Solid Film,1988,158:93-105.

[3]R.E.Newnham,D.P.Skinner,K.A.Klicker,A.S.Bhalla,B.Hardiman and T.R.Gururaja.Ferroelectric Ceramic-Plastic Composites for Piezoelectric and Pyroelectric Application[J].Ferroelectric,1980,27:49-55.

[4]Newnham R E,Skinner D P,Cross L E,et al.Connectivity and piezoelectric pyroelectric composites[J].Mater Res Bull,1978,13:525-536.

[5]Roger CA.Smart material system-the down of new materials ages[J].Journal of Intelligent Material Systems and Structures,1993,4:4-12.

[6]刘颖,张洪涛,涂铭旌.不同类型的基体对0-3型压电复合材料性能的影响[J].复合材料学报,1997,14(1):12-14.