热镀锌板钼酸盐化学转化溶液寿命及其成分变化规律的研究

盛 莉,周婉秋,王 建,辛士刚,康艳红,武士威

(沈阳师范大学化学与生命科学学院,辽宁沈阳,110034)

引 言

热浸镀锌钢板具有良好的加工性能,被广泛应用在汽车、建筑及家电等领域[1-3]。然而,在潮湿大气环境中,镀锌层易发生腐蚀,表面沉积有白色腐蚀产物。为了增强镀锌钢板耐蚀性能,传统的方法采用铬酸盐钝化[4-5],由于Cr(Ⅵ)对环境污染严重将逐渐被取缔,与铬同族的钼酸盐钝化成为无铬钝化的主要趋势[6]。

国内外关于热镀锌板钼酸盐化学转化处理有大量报道[7-13]。目前主要集中在最佳工艺参数的确定,添加剂对膜性能的影响以及转化膜成分和结构研究。作为最有希望的替代铬酸盐工艺技术,探明处理液的寿命,明确处理液成分及浓度随处理面积的变化规律,是镀锌板钼酸盐化学转化膜获得工业应用的前提。随着处理液处理金属面积的增加,主盐离子因逐渐消耗而浓度发生变化。转化膜在形成过程中还涉及金属基体的溶解和处理液中各种成分的相互作用[14],因此处理液中将增加新的离子,同时处理液中各个成分会有不同程度的损耗。

本文研究了处理液的使用寿命及成分变化对热镀锌板钼酸盐转化膜腐蚀性能的影响,分析处理液中各种离子的成分及其浓度变化,用电化学技术评价转化膜的耐腐蚀性能,为绿色环保型热镀锌板钼酸盐转化膜技术的应用提供技术基础。

1 实验材料和方法

1.1 热镀锌钢板制备

实验材料为鞍钢St12冷轧钢板,δ为0.8mm,加工成40mm×100mm试样。

采用质量分数为99.999%的锌锭和99.999%的铝锭,按照铝质量分数为0.2%配比,称取相应质量,溶于电阻炉内坩埚中,熔化过程中充分搅拌锌液,使得锌铝混合均匀,得到 Zn-0.2%Al热镀锌熔液。

冷轧钢板试样经高温退火、除油、盐酸酸洗、除氧化皮、流动水洗、助镀剂助镀、烘干,控制炉温430~450℃下进行热浸镀,试样在空气中冷却后得到热镀锌钢板。

1.2 热镀锌钢板钼酸盐转化膜的制备

热镀锌钢板试样经丙酮除油、蒸馏水洗、碱洗、蒸馏水洗、吹干、钼酸盐化学转化处理、蒸馏水洗、吹干,得到镀锌板转化膜试样。

化学转化膜制备工艺条件:20~50g/L Na2MoO4·2H2O,15 ~ 35g/L Na3PO4·12H2O,5 ~15g/L CH3COONa,有机添加剂适量,无机促进剂适量,θ为40~80℃,t为40~120s,pH 为2~4。

1.3 表面形貌观察及成分分析

采用XL30 FEG ESEM型环境扫描电子显微镜进行表面形貌观察。采用环境扫描电子显微镜配置的能谱仪EDX分析转化膜层元素成分。

1.4 腐蚀性能测试

采用PARM273恒电位仪(美国EG&G公司),三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为热浸镀锌钢板转化膜试样,试样工作面积为1cm2,其余部分用有机胶密封。极化曲线测量电位扫描范围从-1.6V至0.5V,扫描速率0.5mV/s。腐蚀介质为3.5%NaCl溶液。

1.5 处理液使用寿命测试

对热镀锌钢板进行化学转化处理,在试样表面生成化学转化膜。取新配制的500mL处理液,固定每个处理试片为0.048m2。对所得转化膜试样进行极化曲线测试,观察腐蚀电流密度、腐蚀电位和电位钝化区间的变化。若转化膜试样阳极极化曲线钝化区消失,则认为处理液不能获得合格的钝化膜而失效。记录所处理的试样的累积面积,即为处理液的寿命。

1.6 处理液成分分析

采用电感耦合等离子体原子发射光谱仪(美国Leeman 公司)分析处理液中 Mo、Ni、P、Zn、Na 元素的含量。功率1.0KW,冷却气流量15L/min,辅助气流量0.2L/min,雾化气压 374.06Pa,泵速1.5mL/min。Mo、Ni、P、Zn、Na 标准储备液(100mg/L)。

在仪器最佳工作条件下,制作各元素的校准曲线,对样品进行测定[15-17]。每个试样重复测定4次。

2 结果与讨论

2.1 处理液寿命

对于新配制的钼酸盐处理液,随着处理试样面积的增加,在不同处理阶段,所得转化膜的表面状态和耐腐蚀性能有所不同。表1列出不同累积处理面积转化膜外观形貌的变化特征。

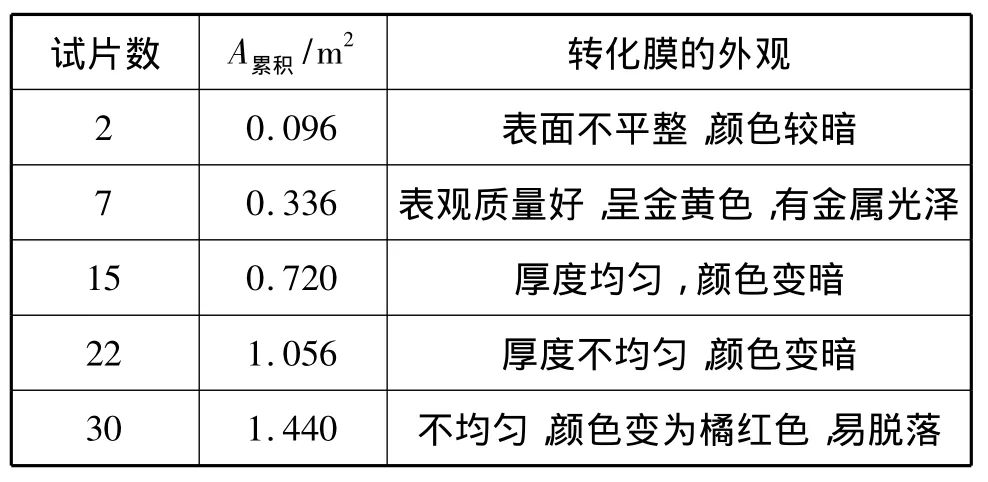

表1 转化膜外观随累积处理面积的变化

对于500mL新配制的钼酸盐处理液,在初始处理阶段,累积处理 A在0.048~0.192m2范围(第1~4片),由于新配溶液磷酸质量浓度较高,酸度较强,反应十分剧烈,产生大量气体,生成的转化膜外观不平整,颜色较暗。当持续处理试样 A达到0.336 m2时(第7片),反应逐渐平缓,伴随少量析氢,形成的转化膜表面均匀平整,呈现金黄色外观。当累积处理试样A达到1.440m2(第30片),转化膜厚度不均匀,颜色变为橘红色,膜与基体的结合力差,易于脱落,说明从处理液中不能得到合格钝化膜,认为处理液不再有效,达到了第一个循环的使用寿命。对化学转化不同累积处理A转化膜试样腐蚀性能进行评价,结果如图1所示。

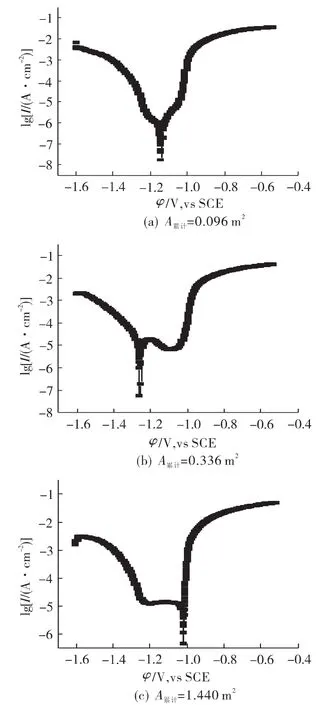

图1 转化膜动电位极化曲线

图1 (a)为累积处理0.096m2时所得转化膜试样的极化曲线,可以看出极化曲线阳极分支略呈钝化特征,但是钝化区间很小不明显,说明化学转化处理初期所得转化膜耐腐蚀性能不理想,不能得到合格钝化膜。当持续处理试样累计A达到0.336 m2左右时,钝化膜极化曲线阳极分支出现明显的钝化特征,且钝化电位区间较宽,如图1(b)所示。说明新配处理液经过一段时间熟化后,能够制备出耐腐蚀性能良好的钝化膜。继续增加处理面积,当处理A超过约1.440m2时,极化曲线阳极分支表现为活性溶解,不再呈现钝化特征,不能得到耐腐蚀性能合格的转化膜,如图1(c)所示,表明处理液失效。

2.2 处理液成分分析

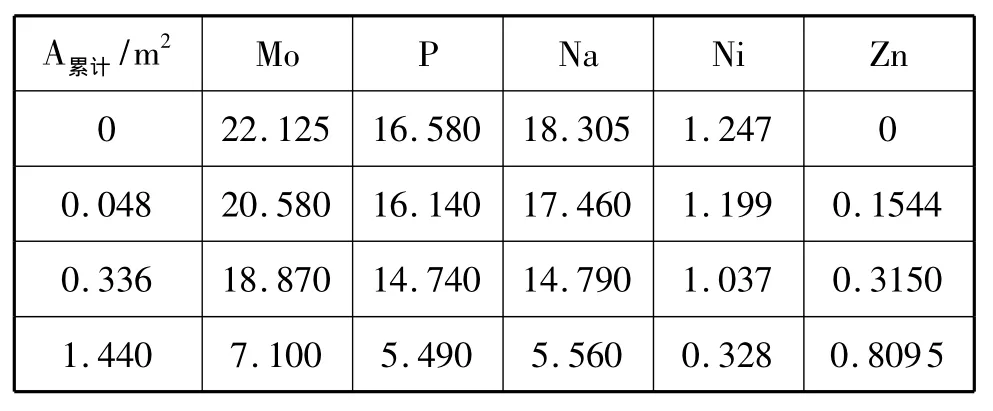

表2 为累积处理不同试样面积后,溶液成分分析结果。由表2可见,在处理过程中,处理液的主要元素Mo、P、Na和Ni的质量浓度随处理面积的增加而下降。随着处理面积的增多,溶液中Zn的质量浓度由0增加至0.8095mg/L。说明溶液中元素有Mo、P、Na的化合物参与了成膜反应,作为成膜物质沉积在转化膜上,使元素Mo、P、Na逐渐消耗而质量浓度降低。镍化合物是作为成膜促进剂,本身不在转化膜中沉积,因此Ni含量的变化是由于处理液每次处理样品后所带出而减少。由于成膜反应中涉及镀锌层的溶解,因此溶液中出现Zn2+,而且Zn2+的质量浓度会随着累计处理面积的增加而逐渐增大。处理液中的磷酸溶解活化了锌层,促进钼酸盐化学转化膜的成膜反应,磷酸根与钼酸钠形成磷钼杂多酸沉淀[12],在镀锌板表面形成转化膜。

表2 持续处理中各元素的变化(mg/L)

2.3 表面形貌

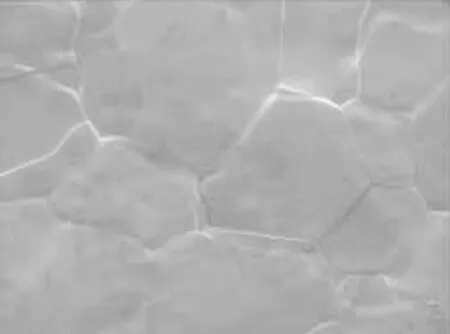

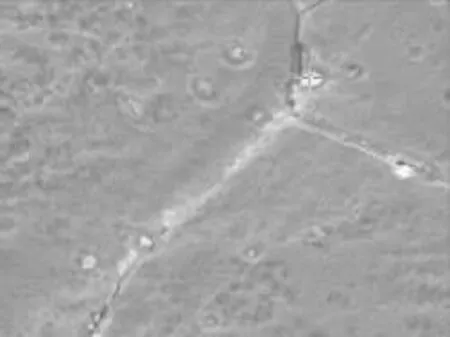

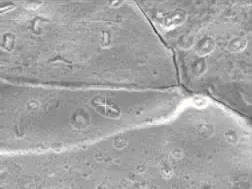

用扫描电镜(SEM)观察试样表面形貌,结果如图2~图5所示。图2为热浸镀锌钢板表面形貌,可见热浸镀锌层表面平整无杂质,晶粒间结合紧密。从图3化学转化处理初期(连续处理0.096 m2)所得转化膜形貌可见,形成的转化膜局部有小孔存在。可能是处理初期新配制的处理液酸度较大,反应比较剧烈,导致成膜的同时,镀锌层局部溶解。当化学转化处理一定面积后,转化膜均匀地覆盖在镀锌层表面,如图4连续处理约0.336m2的表面形貌所示。当连续处理A约1.440m2时,镀锌层表面形成的转化膜不再均匀,出现大量蚀坑,并且在晶界处出现腐蚀开裂,如图5所示。

图2 热镀锌板SEM照片

图3 处理0.096m2转化膜SEM照片

图4 处理0.336m2转化膜SEM照片

图5 处理1.440m2转化膜SEM照片

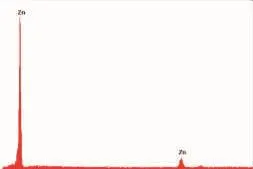

2.4 能谱分析

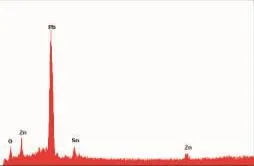

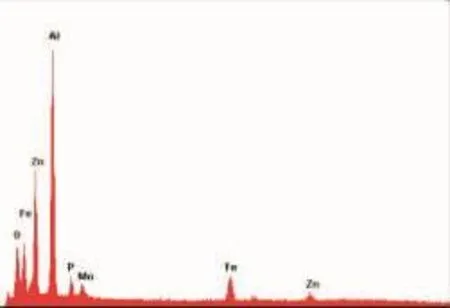

采用电子能谱仪(EDX)对热浸镀锌层表面以及不同累积处理面积所得转化膜进行分析,结果如图6~图9所示。由图6可知,热浸镀锌层主要由Zn组成。累积处理0.096m2转化膜EDX谱图中出现了O,Zn,Sn和Pb的峰,如图7所示。可能是反应将部分锌镀层腐蚀溶解,部分区域露出基体。出现Sn元素是由于热浸镀前处理时浸入助镀剂中所引入的,而Pb可能来自热浸镀锌的原料锌锭。在处理液逐渐老化后,如累积处理A增加至0.336m2时,形成的转化膜除Zn元素以外,还有Mo、P和O等元素,如图8所示,说明钼酸盐转化膜已经覆盖到热镀锌钢板表面。随着反应的进行累积处理面积的增加,由于处理液中主盐离子的消耗和Zn离子的溶入,处理液逐渐失效。图9是在失效后处理液中制备的转化膜能谱图。从图9中发现,除了Zn、Mo、P和O元素以外,在不均匀成膜的蚀坑处,还检测到Fe和Al元素。Al元素可能来自于热浸镀锌熔液中的Al。由于处理液中不含有Fe的化合物,因此Fe只能来自于钢铁基体,说明处理液失效后所得的转化膜,成膜过程导致钢铁基体的裸露,转化膜不再完整,耐腐蚀性能降低。这与极化曲线测量结果和扫描电镜表面形貌观察结果一致。

图6 热镀锌层EDX谱图

图7 处理0.096m2转化膜EDX谱图

图8 处理0.336m2转化膜EDX谱图

图9 处理1.440m2转化膜EDX谱图

3 结论

处理液的使用寿命及成分变化对转化膜腐蚀性能有显著影响。对于新配制的500mL处理液,在连续处理1.440m2后将失去钝化能力;处理液主盐成分Mo、Na、P、Ni各元素的质量浓度随着处理面积的增加而减小,Zn质量浓度增加。初始处理时,转化膜表面局部出现蚀点,含有Sn、Pb元素;处理效果最佳时,转化膜均匀覆盖在热镀锌钢板表面;处理液失效时,转化膜表面出现较大蚀坑,含有Al、Fe元素,耐腐蚀性能降低。

[1]李慧远.汽车用热镀锌钢板的生产及应用[J].汽车工艺与材料,2011(6):42-45.

[2]邸洪双,蒋光炜,鲍成人,等.高强钢板热镀锌工艺研究现状[J].河南冶金,2009(1):1-5.

[3]赵丽新,李俊杰,申学义.镀锌钢板的应用效果[J].国外油田工程,2005(8):38-39.

[4]刘艳荣,周婉秋,赵强,等.镀锌板表面无铬钝化的研究进展[J].电镀与精饰,2010,32(4):22-26.

[5]安成强,郝建军,牟世辉.镀锌钢板无铬钝化技术的发展[J].表面技术,2003,(2):6-8.

[6]陈锦虹,卢锦堂,许乔瑜,等.镀锌层钼酸盐钝化的研究进展[J].电镀与环保,2000,(1):21-24.

[7]Cheng-Yang Tsai,Jen-Shou Liu,Pei-Li Chen,et al.A two-step roll coating phosphate-molybdate passivation treatment for hot-dip galvanized steel sheet[J].Corrosion Science,2010(52),3385-3393.

[8]Jin-tang L U,Zheng Z,Gang K.Microstructure and Corrosion Resistance of Lanthanum Salt Conversion Coating on Hot-Dip Galvanized Steel[J].Materials Protection,2009,4:4.

[9]郭崇武,赖奂汶.镀锌层无铬钝化技术研究进展[J].全面腐蚀控制,2011,(7):13-15.

[10]Dian-long Liu,Zhi-gang Yang,Zhen-qiang Wang,et al.Synthesis and evaluation of corrosion resistance of molybdate-based conversion coatings on electroplated zinc[J].Surface and Coatings Technology,2010,205(7),2328-2334.

[11]Fachikov L,Ivanova D.Surface treatment of zinc coatings by molybdate solutions[J].Surface and Coatings Technology,2012,258(24),10160-10167.

[12]宫丽,卢燕平.热镀锌钢板钼酸盐钝化膜的改性及耐蚀性[J].钢铁研究学报,2007(3):88-92.

[13]Wharton J A,Wilcox G D,Baldwin K R.Non-chromate conversion coating treatments for electrodeposited zincnickel alloys[J].Transactions of the Institute of Metal Finishing,1996,74:210-213.

[14]卢锦堂,孔纲,陈锦虹,等.热镀Zn层钼酸盐钝化工艺[J].腐蚀科学与防护技术,2001,(1):46-48.

[15]王海燕.ICP-AES的工作原理与维护保养[J].电子产品可靠性与环境试验,2010,(4):60-63.

[16]喻凌寒,宋之光,苏流坤,等.三价铬彩锌钝化液的成分分析[J].光谱实验室,2007,(5):791-794.

[17]辛士刚,王莹.水中多种微量元素的直接测定[J].沈阳师范大学学报(自然科学版),2003,(2):136-138.