内孔镀铬夹具的设计及应用

游丽梅,彭东强,忻坚静,钱志强,刘心帅

(中航工业洪都航空工业集团有限公司,江西南昌 330000)

引 言

镀铬溶液由于分散能力差,在进行镀铬时,很难获得均匀、细致的镀层,尤其针对内孔镀铬而言,装挂夹具的合理设计极为重要[1-3]。本文涉及的液压外筒采用LD5-CS材料制造,要求内孔尺寸镀铬,由于零件筒壁薄,内孔较深,按照传统装挂方式不能满足加工要求,镀层厚度易上、中、下不均匀,端口产生铬瘤。经过分析实验,确定了液压外筒内孔镀铬的夹具,设计和制造出了合理的镀铬夹具,较好的解决了问题,提高了产品的合格率。

1 液压外筒内孔镀铬夹具的设计原则

液压外筒的内孔属于内表面镀铬,零件的镀铬层质量与镀铬夹具的设计有着直接的关系,根据液压外筒的结构特性、外形尺寸和工艺要求来确定镀铬夹具的设计,一般应满足以下要求:

1)适应外筒内孔的特点。液压外筒材质为铝件,筒壁薄,易变形,内孔较深,需镀面积和所需电流较大。

2)适应液压外筒内孔的技术要求和工艺规范,夹具的设计应结构简单、轻便、有足够导电面积、容易制造、安装方便、通用性好和成本低。

2 镀铬夹具设计方案的确定

2.1 夹具设计方案及电镀工艺要求

液压外筒的内孔镀铬夹具设计方案的确定,按以下步骤进行:

1)明确液压外筒内孔的技术要求和工艺规定。

2)分析液压外筒内孔的结构特点。

3)确定液压外筒内孔镀铬的安装方式,阳极结构、绝缘形式和非镀面的保护等。

液压外筒壁δ约10mm,内孔l约300mm,内孔d约200mm,如图1所示。

图1 液压外筒示意图

液压外筒材料为LD5-CS。技术要求工作面即内孔铬层δ为80~100μm。工艺要求零件放入镀铬槽后预热1~2min后通电,先采用Ja为5A/dm2,电解30s,接着采用 Jκ为60A/dm2,对零件进行大电流冲击1min(使零件表面获得一层结合力牢固的薄铬层),最后调整正常 Jκ为 45A/dm2,电镀190min。镀铬层应均匀细致,无脱落、起泡、结瘤及烧焦等现象。

2.2 镀铬夹具的结构设计与装卡

1)材料选用及其形状的设计。为防止零件与夹具接触处因置换反应而使镀层出现气泡及起皮等结合力不良现象,禁用易被铝置换的金属制作的夹具,夹具材料应选用与零件相同的材料LD5-CS。

由于受镀面积大,所需的电流也大,要求夹具在良好的导电性的前提下与零件的接触面积也要大,故与零件接触部位采用抱箍的方式。夹具由抱箍和焊在半圆体上的两个挂钩组成,用2个M12×50的螺栓固定紧。

由于外筒壁薄,为了防止零件在装夹过程变形,抱箍安装在筒外壁底部实体部分,抱箍之间用螺栓固定。

2)保护阴极。阴极保护环的设计可以有效的避免外筒零件在镀铬过程中端口产生边缘效应,出现烧焦、铬瘤等弊病,保护环做成凸台样式,套在零件上端口部位,使零件受镀面的长度增长,在电镀过程中使烧焦和铬瘤出现在非零件表面上;同时凸台的位置放置上绝缘定位板,可以更好的固定阳极。

3)象形阳极。内孔镀铬的零件需借助象形阳极,按照电镀铬镀内孔的经验,采用铅皮来制作阳极,但零件内孔直径较大,较深,电镀时间较长,阳极受热时间过长容易变形,使得在电镀过程中铬层不均的现象时常发生。象形阳极采用Pb3纯铅板制成,外筒形状确定为筒状结构,其δ为4mm,阳极圆筒l为350mm,内径d为135mm,筒上钻有多个d=10mm的孔呈峰窝状,目的是便于槽液的自然循环,克服局部过热的现象;减轻象形阳极的质量。

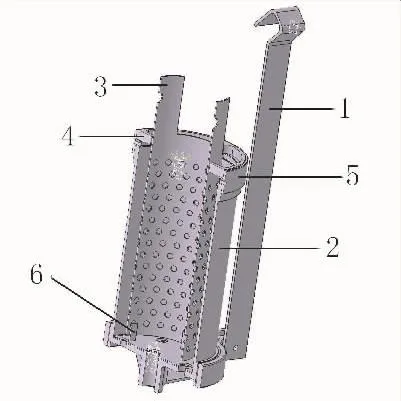

4)夹具绝缘。夹具绝缘选用硬聚氯乙烯板,设计时考虑液压外筒内孔镀铬时较难掌握阳极与外筒同心度,在电镀过程中易发生阳极位置偏离,造成镀铬层呈椭圆状。为了避免此问题的发生,阳极的位置固定在液压外筒的中心位置,即阳极与内孔的同心同轴。同时零件与阳极要绝缘,避免阳极与零件进行碰撞,导致短路,致使零件烧焦,最终报废。为了在装挂过程中达到以上要求,夹具还加装了一套上下绝缘定位板,上下绝缘板的外径大小与零件配做。上绝缘定位板中间挖空,在便于槽液自然循环的情况下,留有四个凸台,凸台的内径与阳极外径一致,目的是对阳极板上段进行固定;下绝缘定位板开有通孔,数量及大小与液压外筒下端部相同,绝缘板上焊有3块挡片,挡片的外径与阳极内径一致,保证阳极与内孔同心。在液压外筒内孔镀铬时,要求液压外筒内孔镀铬而内孔底部不镀铬,电镀时需对内孔底部绝缘,在电镀面与非电镀面的交界处,镀层易形成凸台,使镀层的结合力受到影响,导致镀层脱落,故将下绝缘定位板设计成15°的倒角,使下端口镀层外延,防止凸台的形成。零件装卡如图2所示。

图2 镀铬夹具装卡示意图

零件电镀过程中一定要保证极杠与导电座、极杠与夹具之间导电良好,切勿出现导电不良或中途停电,否则容易产生镀铬层脱落等弊病。

5)非镀表面的绝缘保护。为了预防非镀表面的腐蚀及减少电流的消耗,对液压外筒的非镀面采用涂胶的方式进行绝缘。

3 结论

针对液压外筒内孔镀铬的技术要求,通过装夹方式的改变,采用象形阳极、保护阴极及上下绝缘定位板的合理设计,有效地解决了液压外筒内孔镀铬过程中镀层不均匀、零件变形、上端口镀层过厚等弊病,保证了液压外筒内孔铬层的质量,提高了产品的合格率,取得了显著的经济效益。

[1]张允诚,胡如南,向荣.电镀手册[M].北京:国防工业出版社,1997:201-212.

[2]奚兵.尺寸镀铬合格率低两例[J].电镀与环保,2008,28(2):44-45.

[3]董朝阳.铝及其合金镀硬铬工艺[J].电镀与精饰,2004,26(2):24-25.