水润滑阻尼型尾轴承有限元仿真计算研究

王明新

(海装舰艇部,北京 100071)

0 引言

船舶水润滑尾轴承(前尾轴承,中间尾轴承,后尾轴承)支撑着尾轴和螺旋桨,是外部和内部动力交换的一个重要环节[1]。由于螺旋桨重力的悬臂作用,后尾轴承产生严重的“边缘效应”,导致后尾轴承与尾轴的接触面积减少,尾端接触变形与接触压力增大,难以形成动压润滑,产生摩擦振动以及不均匀磨损等问题,严重地影响后尾轴承的使用寿命[1,2]。

目前,普通水润滑尾轴承的内衬多使用赛龙、飞龙等非金属材料,这些材料弹性模量虽然比白合金低些,但对克服“边缘效应”状况仍存在有局限性。

为了较好解决后尾轴承“边缘效应”问题,拟采用阻尼型轴承(后尾轴承)代替普通轴承(后尾轴承),以增加后尾轴承接触面积,降低接触压力,从而提高尾轴承的使用性能。

1 普通轴承和阻尼型轴承

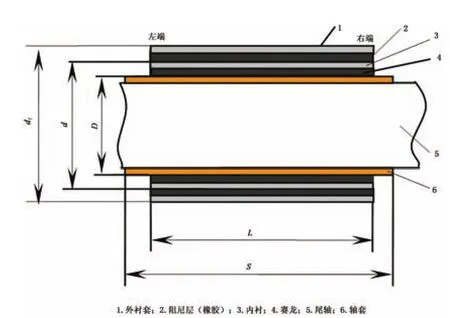

普通轴承一般由内衬和衬套组成,阻尼型轴承则由外衬套、阻尼层(橡胶)、内衬套、内衬组成(图1),即在普通轴承的衬套外面包裹一层阻尼材料(如橡胶等),阻尼层外安装有外衬套。阻尼层厚度、长度,以及布置方式可根据实际需要进行调整。。

图1 阻尼型轴承示意图

在螺旋桨重力作用下,阻尼型轴承由于阻尼层会发生一定变形,使得轴承与尾轴接触面积增大,局部压力降低,从而减轻由于轴承局部压力过大所引起的严重磨损。同时又由于橡胶具有吸振功能,因此该阻尼型轴承具有自位和减振的双重作用。阻尼型轴承的材料相关参数如表1所示。

表1 阻尼型轴承参数

2 尾轴承接触仿真分析

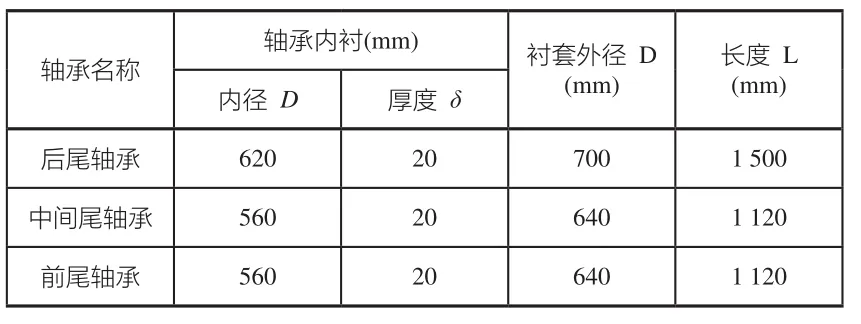

按照某船舶轴系及其尾轴承尺寸(表2,表3),采用有限元软件ANSYS的实体单元Solid45,分别建立普通尾轴承与阻尼型尾轴承轴系实体模型(图2),对后尾轴承外表面施加全约束,在中间尾轴承、前尾轴承上施加径向约束,轴系首端端点施加轴向和径向上约束,并对尾轴承及其轴系划分网格,如阻尼型轴承A3及其轴系模型共有149594个节点、145188个单元[3,4]。普通尾轴承的内衬、衬套等材料弹性模量与阻尼型材料相同,见表1所列。

表2 某船舶轴系尺寸

表3 普通尾轴承结构尺寸

图2 尾轴及尾轴承三维有限元模型

2.1 后尾轴承支反力

在中间尾轴承、前尾轴承相同情况下,对含有不同类型后尾轴承的轴系进行校中计算,求得各轴承的支反力[5],如表4所示。

表4 不同类型尾轴承支反力对比

由表4可知,在后尾轴承中,阻尼型轴承的支反力均大于普通轴承,并随着橡胶阻尼层厚度的增加,由于后尾轴承变形增加,支点位置向前移动,支反力出现增大趋势。在含有阻尼型轴承轴系中,中间尾轴承支反力均小于普通轴承的轴系,两者的前尾轴承支反力则变化不是很大。

2.2 后尾轴承的变形状况

图3 不同类型后尾轴承变形分布云

图4 不同类型后尾轴承接触压力云图

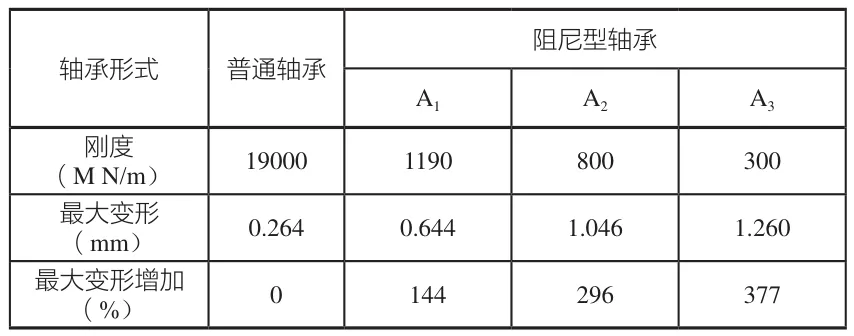

表5 后尾轴承最大变形

从图3、表5可看出,阻尼型轴承的最大变形、变形范围均大于普通轴承,其中阻尼型轴承A3最大变形是普通轴承的3.77倍。变形越大,接触面积增加,有利于降低最大接触压力。变形大小实际上与尾轴承的刚度密切相关,刚度越小,变形越大。这四种轴承中,普通轴承的刚度最大(19000MN/m),阻尼型轴承相对较小,并随着阻尼层厚度的增加而减小,其最大变形、变形范围也随之而增大。

2.3 后尾轴承接触压力[6]

图4为普通轴承和阻尼型轴承接触压力云图。由图可见,阻尼型轴承类型A1、A2、A3的主要区别是其橡胶阻尼层的厚度不一样,受力后变形程度不同,导致接触压力分布状况发生变化。表6是不同类型的后尾

图3和表5分别为普通轴承和阻尼轴承的变形云图和最大变形。轴承最大接触压力对比。

表6 不同类型后尾轴承最大接触压力对比

由表6可见,阻尼型轴承最大接触压力远小于普通轴承,其中阻尼型轴承A3下降了26.03%。随着阻尼层厚度的增加,阻尼型轴承的最大接触压力呈下降趋势,如阻尼层厚度30mm较10mm下降了13.6%。

各种后尾轴承底部接触压力沿轴向分布状况基本相似(图5),在离尾端一定距离处(A)接触压力最大,原因是轴承尾端面没有约束,受到垂向作用力后,产生向后伸长变形,使得接触压力峰值前移。

图5 不同类型后尾轴承底部轴向接触压力分布

由图5可见,各类后尾轴承在距后端面约750mm处(B点)的接触压力都在0.33MPa左右。从接触长度上看,阻尼型轴承接触长度大于普通轴承(约1050mm)。阻尼型轴承A1、A2、A3分别约为1110mm、1200mm、1230mm。由此可见,随着阻尼层厚度的增加,后尾轴承的接触长度增加,但当阻尼层厚度大于30mm时,接触长度的增加不明显。

3 结束语

通过阻尼型轴承和普通轴承的有限元仿真计算对比,说明前者可以增加接触面积,降低最大接触压力,减小由螺旋桨重力悬臂引起的“边缘效应”。

1)阻尼型轴承随着橡胶阻尼层厚度的增加,后尾轴承变形增加,支点位置向前移动,支反力出现增大趋势。在整个尾轴承轴系中,含有阻尼型轴承的后尾轴承支反力均大于普通尾轴承轴承轴系,中间尾轴承支反力均小于普通尾轴承轴系,前尾轴承支反力则变化不大。

2)三种阻尼型轴承的最大变形、变形范围均大于普通轴承,其中阻尼型轴承A3最大变形是普通轴承的3.77倍。后尾轴承的变形大小与其刚度密切相关,刚度越小,变形越大。阻尼型轴承A3刚度仅为普通轴承刚度的16%,所以前者的变形远大于后者。

3)种阻尼型轴承的接触压力峰值均远小于普通轴承,其中阻尼型轴承A3下降了26.03%;随着阻尼层厚度的增加,阻尼型轴承的接触压力呈下降趋势,如阻尼层厚度30mm与10mm相比,下降了13.6%。

[1]张霞.水润滑轴承的研究现状与发展趋势[J].装备制造技术, 2008(1):101-102.

[2]Litwin Wojciech.Water lubricated marine stern tube bearings-Attempt at estimating hydrodynamic capacity[C].Proc.ASME/STLE Int.Jt.Tribol.Conf., IJTC.2010: 179-181.

[3]尚晓江.ANSYS结构有限元高级分析方法及范例应用[M].北京: 中国水利水电出版社, 2005.

[4]魏颖春.基于有限元法的船舶尾轴承承载仿真研究[D].武汉: 武汉理工大学.2009.

[5]American Bureau of Shipping, Marine Engineering Systems Department. Shaft alignment optimization software user manual & theoretical backgrounds [M].2006.

[6]荀振宇, 孙长江.船舶尾轴承接触压力分布及其影响因素研究[J].船海工程, 2010,39:48-50.