固冲发动机补燃室掺混过程评估方法研究①

陈斌斌,夏智勋,王德全,胡建新,马立坤,赵湘恒

(国防科技大学高超声速冲压发动机技术重点实验室,长沙 410073)

0 引言

补燃室掺混流动与燃烧的耦合是目前固冲发动机燃烧研究的关键技术之一,开展补燃室内多相射流与空气掺混过程的研究十分必要。补燃室掺混流动是带有强烈旋流的多相湍流掺混燃烧流动,过程十分复杂,涉及气相之间、气固两相、气液两相的湍流掺混,掺混过程中各组分输运及扩散相互影响,补燃室掺混性能难以预估。国内外对补燃室掺混燃烧已做了许多研究。1968年,Edelman[1]在对管道流动燃烧过程进行研究时,就已经采用了掺混的概念。Vanka等[2]率先采用SIMPLE方法求解冲压发动机内冷流情况下的流动过程,随后采用k-ε-g湍流模型和简单一步反应模型,对补燃室三维化学反应进行了计算;Chen和Tao[3]采用简单一步反应模型,对二维轴对称固冲发动机补燃室的燃烧进行了数值模拟,初步揭示了掺混与燃烧过程对发动机性能的影响;Store等[4]开展了固体火箭冲压发动机内燃烧过程的数值模拟研究,研究了空燃比、空燃动量比、头部高度、燃气喷管、进气道进气角度对燃烧效率的影响。国内陈林泉等[5]对双侧进气突扩燃烧室冷态三维流场进行了数值模拟,分析了燃气发生器喷管口布局及形状对掺混效果的影响;胡建新[6]对补燃室两相流进行了数值模拟,得出了颗粒在补燃室的分布及变化规律。这些研究取得了大量成果,但从更基础的角度研究多相湍流掺混及掺混与燃烧之间耦合关系的机理尚不足。2003年,西工大的薛英[7]对固冲补燃室的冷流流动进行研究时,提出了掺混度的概念,采用截面某组分质量分数与掺混均匀时的值对比,利用平均差判断掺混程度。但该方法仅停留在截面平均的思想上,不能充分反映补燃室三维湍流掺混特性。之后,也有人[8-10]提出掺混的定义,但这些定义多是采用面积平均的思想,无法了解空间各点的掺混情况。因此,有必要建立一种可定量测量空间各点掺混度的评估方法。

为了能较深入地分析固冲发动机补燃室内多相湍流掺混扩散过程,本文建立了一种可较精确预示补燃室掺混流动过程的数值仿真软件,并提出多相湍流混合扩散过程评估方法,利用颗粒掺混度、气相掺混度和局部氧燃比实现多相湍流掺混过程的量化分析。

1 掺混流动模型及数值仿真方法研究

1.1 掺混流动模型与边界条件

补燃室流动是十分复杂的多相湍流掺混燃烧流动,可选湍流模型、多相流模型、燃烧模型和数值仿真方法较多,考虑掺混条件下硼颗粒点火燃烧模型以及颗粒间耦合作用的复杂性,燃烧与流动的高度耦合使得各子模型的选择、进而精确模拟补燃室多相湍流燃烧流动存在一定难度。

针对补燃室多相湍流掺混过程,对多种湍流模型、燃烧模型和数值仿真方法进行比较分析,最终采用有限体积法对补燃室内三维两相湍流N-S方程进行差分离散。湍流模型选用带漩涡修正的k-ε模型,颗粒相采用随机轨道模型,采用EDM模型模拟补燃室内湍流与化学反应的相互作用过程。计算区域与网格划分如图1所示。

经燃气发生器进入补燃室的富燃燃气既有B、B2O3等凝相成分,也有CO、H2等气相成分,种类繁多的组分混杂在一起,相互间存在着各种复杂的化学反应,要将如此众多的化学反应一一准确模拟出来,无论从计算量还是可靠性上都非易事。直接用这些组分进行计算工作量巨大,所得到的计算精度增加并不明显。因此,这里对产物进行了简化。简化基本上按照质量守恒的原则,选取含量百分比较大的几种组分进行模拟,经过筛选,最终确定的燃气组分为 HCl、B2O2、H2、MgCl2、CO,微量组分归入同类的主要成分中。

补燃室内燃气发生的气相反应为

采用无滑移的绝热壁。选用质量入口边界条件,燃气与空气入口都为亚声速,空气流量5.45 kg/s,总温606.8 K;由热力计算得到的燃气总温为2 000 K;喷管出口为超声速流动,采用压力出口边界条件,出口静压1 atm,静温为300 K。

本文借鉴固体发动机燃气出口粒径分布规律,认为补燃室入口处粒子主要有大粒子和小粒子。研究表明,压力对于粒径分布影响较大,随着压力的升高,小粒径颗粒的比重逐渐增大,占据主导地位。因此,本研究认为B及B2O3的粒径分布为小粒子(1.5 μm)和大粒子(100 μm),质量分数分别为 0.8 和 0.2。颗粒经燃气发生器喷入补燃室,喷射温度取燃气发生器入口燃气温度2 000 K,颗粒由于粒径很小,随流好、惯性小,且大颗粒在燃气发生器喉道内也会逐渐被加速至气相速度,因此取为颗粒附近的气相速度。

1.2 计算结果与分析

采用上述模型进行计算,计算结果如图2、图3所示。

补燃室中的压强会影响进气道的工作状态和空气流量。因此,对固体火箭冲压发动机的性能和工作过程有重要影响。从图2(a)可看出,在补燃室内压强几乎是均衡的,轴向变化不大,这为试验和理论分析带来了方便。只有在喷管处由于气流膨胀加速,压强才有较剧烈的变化。图2(b)中反映补燃室温度沿轴线方向先增加,随后迅速降低,直至喷管再次降低。由于计算的为冷流掺混,燃气发生器喷口附近的温度最高,但由于喷口的偏心轴设计,使得补燃室并非轴线端面处温度最高,头部由于回流,温度会有所降低,而燃气与空气接触的部分温度变化最大,从高温经掺混迅速降至低温,同时形成富燃环境,有利于补燃室的燃烧。

由图3可知,补燃室内小颗粒在发动机内分布较广,在头部甚至有部分小颗粒被卷吸至发动机前端面,而大颗粒由于自身惯性作用,受流场湍流影响较小,轨迹相对稳定,分布较集中。因此,仅从颗粒掺混程度看,颗粒越小,掺混效果越好,越有利于燃烧。

1.3 试验验证

采用与仿真模型相同的固冲发动机进行了冷流试验验证,试验情况如表1所示。可见,所得试验数据与仿真结果吻合较好,误差小于5%。表明该数值仿真方法可信度较高。

表1 试验结果Table 1 Experiment result

2 湍流混合扩散过程评估方法研究

2.1 掺混效果评估方法

固冲发动机补燃室内燃气与空气之间的掺混过程对流场内的燃烧流动影响较大,掺混效果的好坏直接影响发动机的性能。一般来说,补燃室内燃气与空气掺混效果直接反映了发动机结构及进气方式对燃烧流场的影响,结构与进气方式组织得好,燃气与空气之间的掺混效果就好;反之,则掺混较差。

为了衡量不同构型及进气方式下补燃室内燃气与空气之间的掺混效果,国内外学者采用掺混度的概念进行评价。但如前文所述,目前掺混概念始终停留在面积平均的水平上,甚至直接采用轴线浓度变化来评价掺混,这些方法无疑十分原始或片面,不能充分反映补燃室流场特性,有必要进行改进。这里引入了新的可测空间各点掺混度的参数:颗粒掺混度、气相掺混度与氧燃比作为评价指标。下面以气相掺混度为例,从掺混的物理意义角度进行定义。

掺混指2种或2种以上组分在一定空间内混合扩散的过程,掺混度是评价混合扩散过程中,各组分浓度分布均匀程度的一个量化指标。考察系统内来自燃气的某种组分i与氧气之间的掺混度,以系统内某一单元内氧气浓度YO2与组分i浓度Yi之比YO2/Yi,与进入系统初始浓度比ηi的关系作为指标,分析如下3种情况:(1)YO2/Yi=ηi;(2)YO2/Yi→∞ ≫ηi;(3)YO2/Yi→0≪ηi。

当系统某单元为第1种情况时,认为该区域掺混均匀,掺混效果好,掺混度αi取值+∞;当系统某区域为第2种情况时,即氧浓度过高,燃气浓度极低,掺混效果差,掺混度αi取值0;当系统某区域为第3种情况时,即氧浓度过低,燃气浓度极高,掺混效果差,掺混度αi取值0。据此进行定义,建立函数关系式:

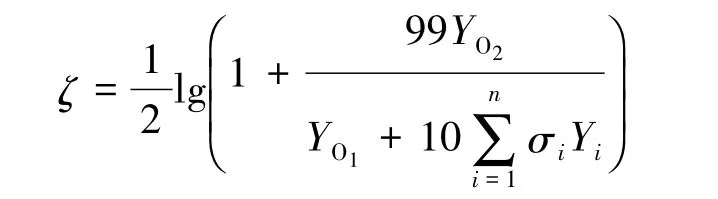

对上述关系式进行处理,限定其取值范围:

同理,可得到颗粒掺混度,补燃室燃烧性能的优劣与各组分掺混情况直接相关,掺混效果不好,燃烧效率必然不高。因此,有必要对补燃室内掺混流动特性进行研究,增进人们对补燃室燃烧过程的认识。掺混具体定义如下:

(1)气相掺混度

气相掺混度指的是燃气中某一组分i与氧气之间的掺混程度,可将气相掺混度定义如下:

式中 βi为组分i与氧气之间的气相掺混度;YO2为氧气质量百分含量;Yi为燃气组分i的质量百分含量;ηi为进入系统内的氧气与组分i的质量流量比;βi的取值范围为0→1。

气相掺混度βi越大,表明组分i与氧气掺混越好;反之,则越差。当气相掺混度为1时,表明此时所考察区域的流场浓度分布与入口条件完全一致,掺混过程充分进行;气相掺混度为0时,表明该区域基本未发生掺混,单种组分局部浓度过高,不利于化学反应的进行。

(2)颗粒掺混度

颗粒掺混度是指燃气中某一种颗粒i与氧气之间的掺混程度,定义如下:

式中 βpi为颗粒i与氧气之间的掺混度,取值范围为0→1;ρ为燃气密度;v为燃气速度;np为颗粒数密度;vp为单元内颗粒速度;mp为单个颗粒质量;ηi为进入系统内的氧气与颗粒i的质量流量比。

颗粒掺混度的物理含义与气相掺混度类似,掺混度βpi越大,表明组分 i与氧气掺混越好;反之,则越差。只是这里的组分i变为凝相颗粒。掺混程度完全理想时,数值为1,掺混完全未发生,掺混度为0。

(3)局部氧燃比

氧燃比反映了补燃室内局部某处氧气与燃料之间的对比关系,反映了局部处于贫氧(氧气不足)还是富氧(氧气过量)。这里将氧燃比定义如下:

式中 ζ为氧燃比,取值范围为0→1;σi为燃料中组分i与氧气之间的当量比。

局部氧燃比是一个无量纲量,反映了流场微元内氧气与所有可燃气体之间的对比关系。一般来说,若流场微元内氧气与所有可燃燃气组分之间的流量比值等于当量比σi,则二者之间的局部氧燃比为0.5,说明此区域的氧气量可恰好满足区域内所有燃气的燃烧;若氧气量与所有可燃燃气组分之间的比值远大于σi,则局部氧燃比ζ接近于1,说明氧气过量;若氧气量与所有可燃燃气组分之间的比值远小于σi,则局部氧燃比ζ接近于0,说明极度贫氧。

本文研究对象空燃比为12,若空间内各点浓度比与此一致,则掺混度取最大值1;在化学当量比附近,掺混度取值约为0.31,氧燃比取值为0.5。

2.2 计算结果与分析

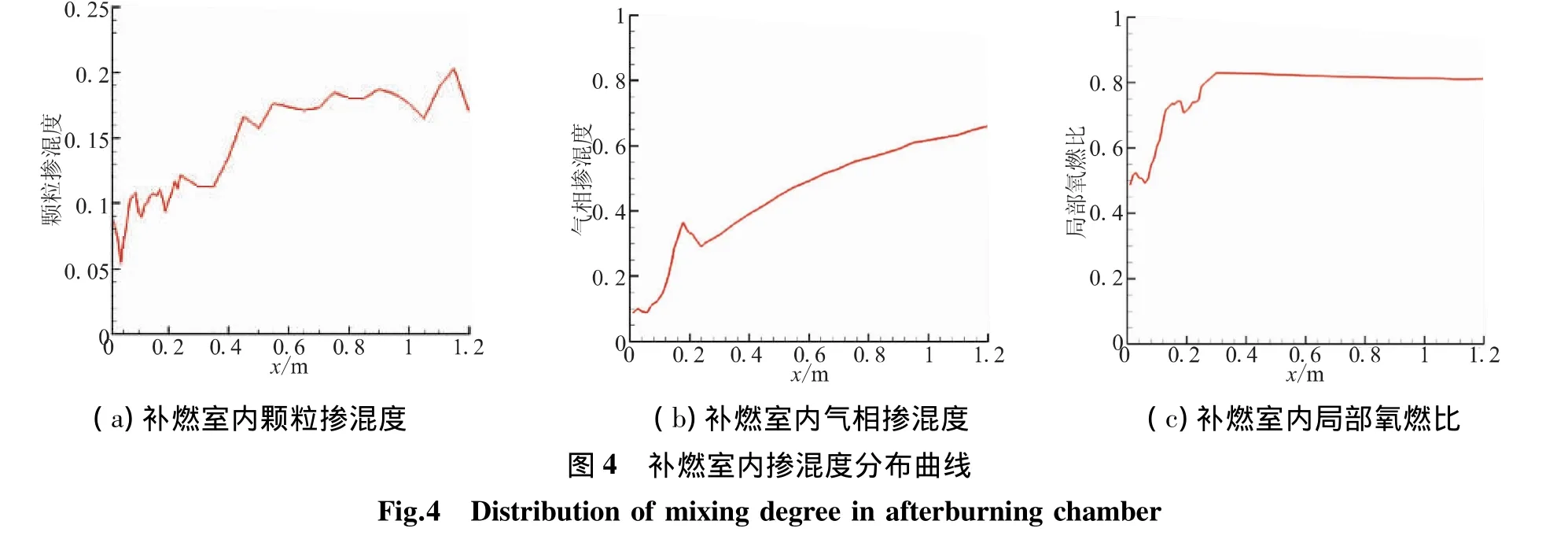

依据所定义的多相湍流掺混效果评价参数,对上述算例中的掺混过程进行了评价。图4、图5给出了发动机补燃室内颗粒掺混度、气相掺混度和局部氧燃比的分布情况。

从图4(a)和图5(a)可看出,在补燃室头部,颗粒掺混度较低,由于头部漩涡与回流的存在,使掺混迅速增强,到进气道出口处一定距离的位置开始发生了较好的掺混,随着距离的增大,掺混程度持续缓慢增大,在补燃室尾部掺混已较均匀,接近化学当量比。由图4(b)可知,气相掺混度在头部处于较低水平,但增长速度很快,在头部之后,已经达到化学当量比,之后增长速度有所降低。对比图5(b)可知,在补燃室头部,气相掺混增长速度很快,这是由于头部漩涡回流促使气相之间的掺混扩散。此外,由于大量空气射流的冲击作用,燃气被推至燃烧室壁面附近,而大量空气则主要集中于中心。因此,气相掺混度高,即空气与燃气掺混好的地方形成了一个类似蛹状结构。对应在发动机中,这将是火焰面所在位置。氧燃比显示了补燃室各处的空气与燃气的比例。发动机内燃烧需要富氧环境,图4(c)和图5(c)显示,除头部外,补燃室大部分区域都是处于富氧状态的,有利于燃烧的进行。

3 结语

(1)根据定义的掺混评估方法,对补燃室多相湍流掺混进行了分析。可发现,颗粒掺混情况与补燃室内流场结构符合较好。颗粒与空气在进气道出口后一定距离开始了较好的掺混,并随距离增大,逐渐增强;进气出口处掺混程度较差,有一部分颗粒被卷吸至补燃室端面,加强了头部掺混。

(2)燃气发生器喷射出的燃气在空气射流作用下,在补燃室形成了一个蛹状结构的掺混区,气相成分在该部位掺混较好,预计火焰面将在此处产生。

(3)除头部外,在补燃室大部分区域均处于富燃状态,有利于组织燃烧。

本评价方法可有效评估补燃室掺混状态,为掺混燃烧理论提供基础,增进人们对于燃烧过程的认识。在此基础上,认为应考虑冷流与热流掺混的差异与联系,进而建立掺混与燃烧的对应关系,对提供一种快速预示燃烧性能提供一种很好的思路。此外,如何有效地增强掺混也是值得深入研究的。

[1]薛英.固冲发动机补燃室内燃气掺混理论及实验研究[D].西安:西北工业大学,2005.

[2]Vanka S P,Stull F D,Craig R R.Analytical charact-erization of flow fields in side inlet dump combustors[R].AIAA 83-1399.

[3]Chen L,Tao C C.Study on the side-inlet dump combustor of solid ducted rocket with reacting flow[R].AIAA 84-1378.

[4]Stowe R A,Champlain A D,Mayer A E H J.Modeling combustor performance of a ducted rocket[R].AIAA 2000-3728.

[5]陈林泉,毛根旺,霍东兴,等.燃气喷射方式对冲压发动机补燃室掺混效果的影响[J].固体火箭技术,2005,28(1):40-43.

[6]胡建新.含硼推进剂固体火箭冲压发动机补燃室工作过程研究[D].长沙:国防科技大学,2006.

[8]霍东兴,陈林泉,刘霓生.冲压发动机补燃室冷流掺混效果的定量分析方法[C]//中国宇航学会固体火箭推进委员会第二十一届年会,2004.

[9]胡春波,韩新波,何洪庆,等.固体火箭冲压发动机补燃室冷态流场实验研究[J].推进技术,2004,25(2):111-113.

[10]Chuang Chin-lung.Experimental study of mixing and combustion process in a solid-propellant ducted rocket motor[D].The Pennsylvania State University,1989.