基于原位生长CNTs/CFF/EP层状复合材料的成型工艺

任 冲 ,王 特 ,巩前明 ,梁 吉

(1. 清华大学 机械工程系,北京 100084;2. 清华大学 先进成形制造教育部重点实验室,北京 100084)

以碳纤维织物(Carbon fiber fabric, CFF)增强环氧树脂(Epoxy, EP)制备得到的层状复合材料目前广泛应用于各个工业及生活领域,特别是在航空航天领域发挥了举足轻重的作用[1-4]。但是,该种复合材料存在一个亟待解决的问题,那就是增强相与基体材料之间的界面结合强度较低,从而限制了力学性能的改善[5]。近年来,采用纳米材料对结构材料进行改性的研究很多,尤其是采用力学性能优异的碳纳米管(Carbon nanotubes, CNTs)增强纤维织物叠层复合材料的层间剪切强度[6-7]。但采用简单机械添加的方法难以解决CNTs的团聚问题,尤其是当CNTs的含量达到一定值时,团聚现象严重,可能降低复合材料的性能。因此,在 CFF表面原位生长 CNTs逐渐成为一种新型增强相,它可以有效提高复合材料的力学性能[8-9],特别是层间剪切强度[10]。

CNTs的微观一维尺寸及表面特性会对EP的固化反应产生明显影响。因此,许多研究者关注CNTs/EP复合材料的研究,纳米尺寸CNTs的引入将对EP树脂的固化行为以及流变性能产生明显影响,并将改善固化后复合材料的力学性能及导电导热性能[11-18]。杨凯[12]认为多壁碳纳米管的表面功能化不会改变环氧树脂固化反应的反应机制,即遵循自催化反应机制,但是,碳纳米管自身的位阻延迟了环氧树脂的固化,提高了其起始固化温度和峰值温度,降低了固化反应热效应。ALLAOUI等[17]认为,与多壁碳纳米管的引入能提高或基本不影响环氧树脂玻璃化转变温度的效果不同,单壁碳纳米管的引入能降低树脂的玻璃化转变温度是由于其易于团聚。

但到目前为止,绝大部分研究仅限于CNTs/EP二元体系,而未对CNTs/CFF/EP三元体系固化行为进行研究。本文作者主要通过引入原位生长CNTs对于EP树脂固化行为和流变性能影响的分析,制定相应CNTs/CFF/EP三元层状复合材料热压成型过程中的温度及时间等关键的工艺参数。

在热固性树脂基复合材料成型过程中,温度、压力和时间是3个关键工艺参数,加压时机又称加压窗口是最重要的一个参数,通常由经验方法确定[19]。本研究中采用与CFF上原位生长CNTs相同的工艺单独制备出CNTs,采用合适分散工艺将其添加到EP中,分析不同含量CNTs的引入对于EP固化行为及流变性能的影响,以此确定原位生长CNTs/CFF/EP层状复合材料的热压法制备工艺的关键参数,特别是确定合适的加压时机,这对于制备性能优良的CNTs/CFF/EP层状复合材料具有重要的指导意义。

1 实验

1.1 原料及CNTs/CFF/EP层状复合材料的制备

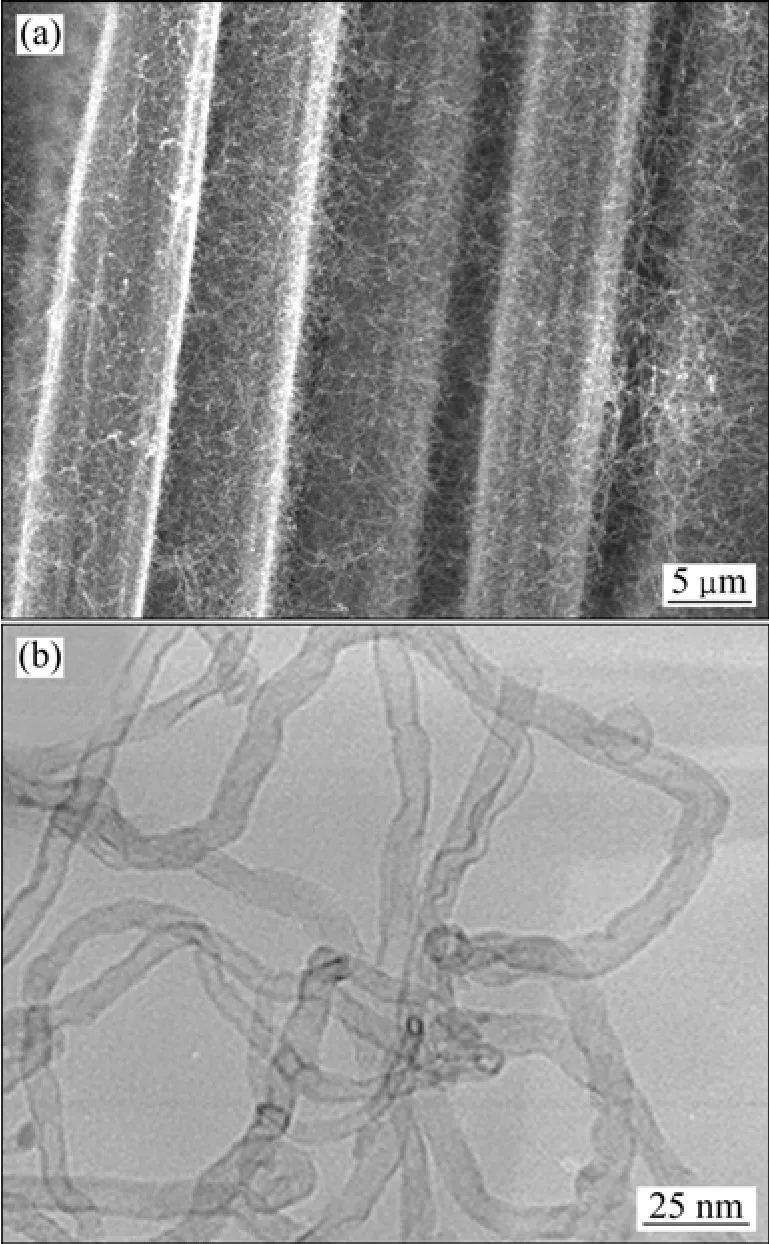

E54环氧树脂由蓝星化工新材料股份有限公司树脂厂提供;固化剂二氨基二苯砜(DDS)由上海达瑞精细化学品有限公司提供;实验用PAN基T300碳纤维织物(CFF)由北京航空材料研究院重点实验室提供。经索氏抽提法去除表面浆料的CFF经过电化学氧化处理后,将其浸入一定配比的尿素+硝酸铁+硝酸铝混合溶液中,通过加热使尿酸水解,达到在CFF表面沉积催化剂前驱体的目的。经过煅烧还原后,采用化学气相沉积法在CFF表面原位生长CNTs(图1)。该工艺对碳纤维织物几乎不损伤,不破坏碳纤维织物的完整性,生长的碳纳米管均匀、致密度及直径均可控,易于实现工业化批量生产。

图1 原位生长CNTs/CFF的SEM像和CFF表面原位生长CNTs的TEM像Fig. 1 SEM images of in-situ growing CNTs/CFF (a) and TEM image of in-situ growing CNTs on surface of CFF (b)

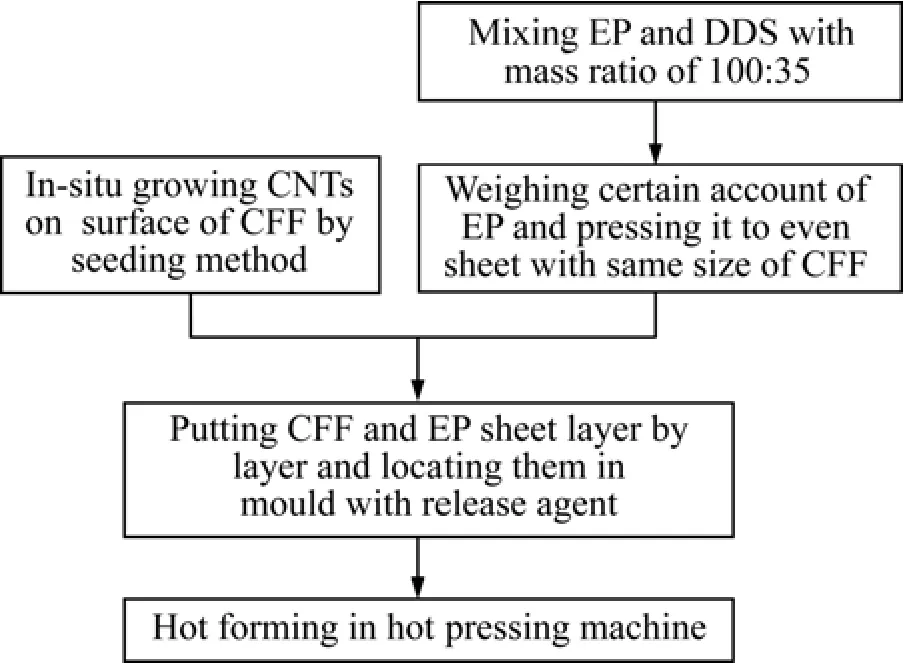

由于不能直接分析 CNTs/CFF/EP三元体系的流变性能,在本研究中,采用与CFF上原位生长CNTs相同的工艺制备大量催化剂粉末,并以相同工艺制备出粉末状CNTs,将此CNTs分散添加到EP中,以此探讨 CNTs对 EP的流变性能及固化行为的影响。CNTs/CFF/EP三元复合材料的制备过程如图2所示。

1.2 测试仪器及方法

DSC曲线测定:DSC2910型号热分析系统,N2流速为50 mL/min,升温速率为10 ℃/min;

图2 CNTs/CFF/EP层状复合材料的制备过程Fig. 2 Preparation process of CNTs/CFF/EP laminar composite

流变性能测定:MCR301型号流变仪,升温速率为1 ℃/min;

力学性能测定:GT-T5-2000型号电子万能试验机,加载速率为0.02 mm/min;

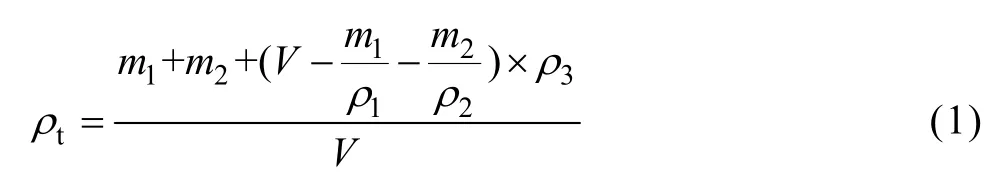

式中:ρt为理论密度;V为模具内腔体积;m1为CFF的总质量;m2为CNTs的总质量;ρ1为CFF的密度;ρ2为CNTs的密度;ρ3为树脂EP固化后的密度。

2 结果及讨论

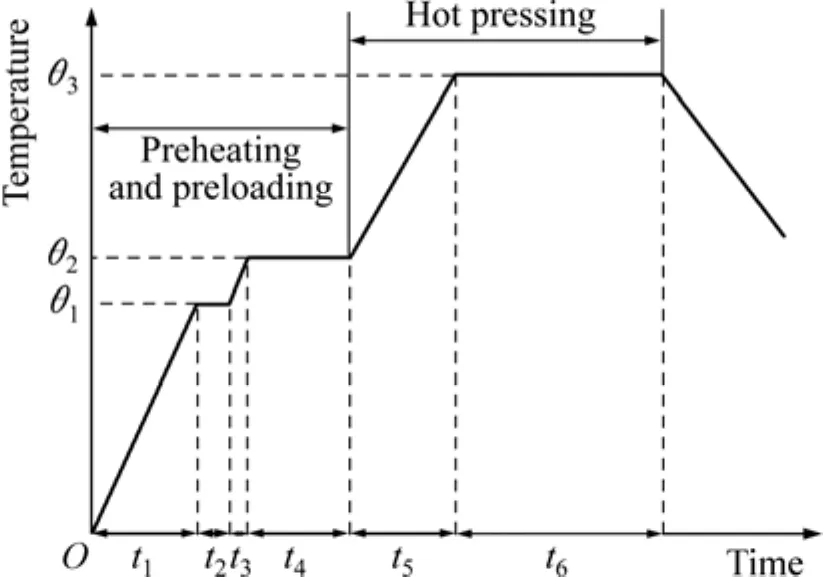

热压法的工艺过程分为预热预压和热压两阶段(图 3)。

图3 热压工艺图Fig. 3 Schematic diagram of hot-pressing process

前一个阶段中预热的主要目的是使树脂熔化,去除挥发分,并使EP逐步固化至凝胶态。预压主要促使熔融树脂进一步渗透到CFF中。预压一定时间后加满压,继续升温至热压温度(全面固化),进入热压阶段。

本文作者主要讨论预热温度、加压时机和热压温度对复合材料成型的影响。θ1为缓冲温度(定义为θ2-20 ℃),θ2为预热温度及加压温度,θ3为固化温度;t为各个阶段的时间,其中,t4为预压时间。θ2、θ3和t4是本研究中重点讨论的参数。

2.1 预压及热压温度的确定

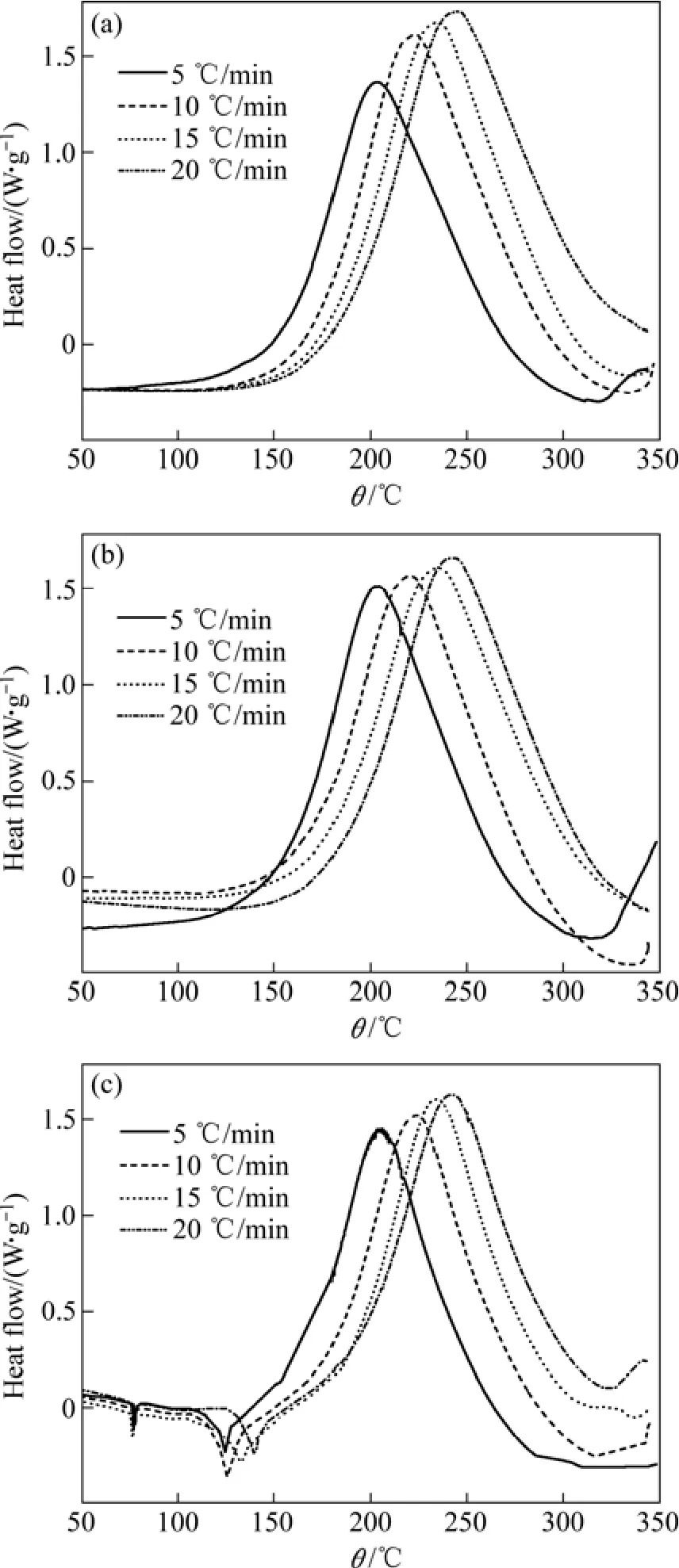

将CNTs在酒精中超声分散均匀后,按照不同质量比(1%,3%,5%)分别与E54环氧树脂均匀混合,在80 ℃的油浴中磁力搅拌60 min,使酒精可以充分挥发。然后按照100:35(CNTs和E54环氧树脂的质量比)加入 DDS,充分搅拌使其溶解均匀,并使酒精充分挥发,制得CNTs/EP混合料。采用不同升温速率对CNTs/EP进行动态DSC分析,得到如图4所示的放热峰曲线。

从图4中可以看出,3种升温速率下DSC曲线中都有一个明显的主要放热峰,每条曲线中的峰始温度θi,β及峰顶温度θp,β分别代表相应升温速率β下CNTs/EP二元体系开始发生交联反应以及交联反应速率最大的温度。随着β的增加,不同CNTs/EP二元体系的DSC曲线都向高温方向移动,这是由于β的增加使达到相同温度时,纯EP与固化剂DDS发生反应的时间缩短,需要更高的温度才能使 EP开始发生交联反应,并使其交联反应速率达到最大值,因此,峰始温度θi,β及峰顶温度θp,β都向右移。

与 CNTs含量较低时的 DSC曲线不同,当CNTs/EP二元体系中CNTs的含量达到5%时,其DSC曲线在 EP树脂发生交联反应前,有两个吸热峰出现(图4(c))。其中,第一个吸热峰发生在80 ℃左右,这可能是因为当CNTs在EP树脂中的含量为5%时,其团聚较严重,致使CNTs/EP二元体系的流动性很差、黏度高,用以稀释EP的酒精在搅拌添加DDS的过程中没有完全挥发。进行DSC测试时所取样品量很少,因此,当温度超过酒精的沸点(78.3 ℃)时,酒精较容易从体系中挥发,从而在该温度附近形成一个小的吸热峰。

而第二个放热峰出现在125~140 ℃范围内,并随着β的增加向右移动,这可能同样是因为在CNTs含量较高的情况下,其较严重的团聚使得CNTs/EP二元体系的流动性较差、黏度高,因此,在搅拌溶解固化剂DDS的过程中,部分DDS没有完全溶解,仍以固态形式存在。在进行DSC测试时,当温度升至DDS的溶解温度范围(约130 ℃)后,DDS由固态转变为液态后溶于体系,从而产生吸热峰。DDS的溶解过程较慢,因此,当β增大时,需要更高的温度使其溶解,所以,吸热峰的位置随β的增大而向高温方向移动。

图4 不同加热速率下不同 CNTs含量(质量分数)的环氧树脂的DSC曲线Fig. 4 DSC curves of EP with different mass fractions of CNTs at different heating rates: (a) 1%; (b) 3%; (c) 5%

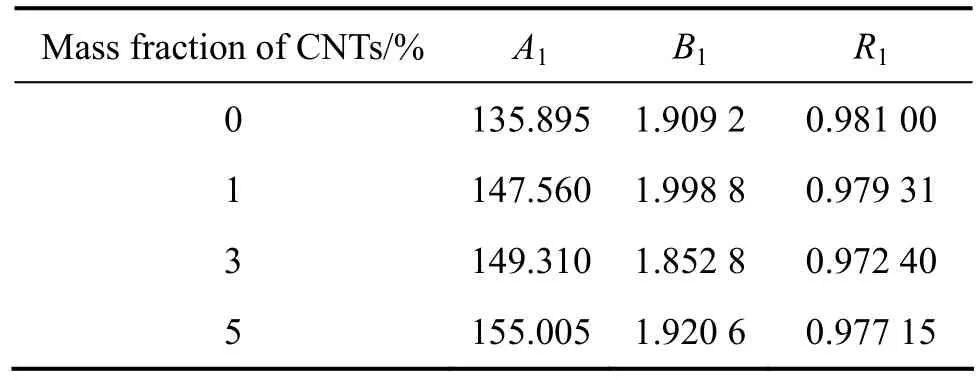

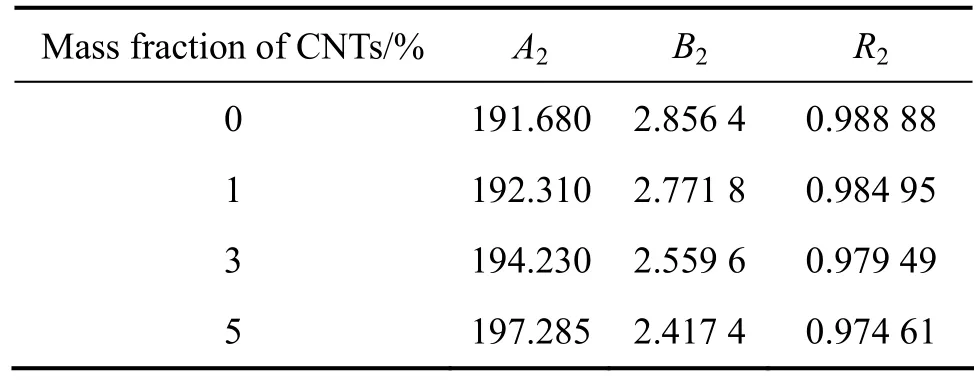

不同升温速率下得到的 DSC曲线中θi,β和θp,β通过线性拟合,得到该样品θi和θp随升温速率变化的表达式分别见表1和表2,其中,R为相关系数。

表1 峰始温度 θi随 CNTs含量变化的方程(θi=A1+B1β)参数Table 1 Equation parameters of θi (θi=A1+B1β) with different contents of CNTs

表2 峰值温度 θp随 CNTs含量变化的方程(θp=A2+B2β)参数Table 2 Equation parameters of θp (θp=A2+B2β) with different contents of CNTs

当β=0时,得到的θi0和θp0值可以为EP基复合材料的成型工艺提供制定参数的依据[13]。随着 CNTs含量的增加,θi0和θp0都向高温方向偏移,并且θi0的增大程度比θp0更为明显。这是因为:一方面 CNTs自身具有优异的导热性能,对于基体材料起到了散热的作用,从而使EP的固化反应需要在较高的温度下进行;另一方面CNTs自身的位阻延迟了EP基体的固化,即CNTs的加入可能降低了EP的固化反应速率[12]。

预热温度θ2和热压温度θ3可以分别由相应的θi0和θp0来确定[13]。在θi0温度下,EP的黏度相对较低,经过预压可与CFF充分浸润;同时,在此温度下EP开始进入交联反应阶段。为防止 EP过多流失,预压时不能施加太大压力。本实验中,仅依靠上模具的自身质量使基体与增强相充分浸润。预压一段时间后加满压力,并继续升温至固化温度。设θp0为固化温度,当固化温度过低时,固化反应缓慢,在反应后期由于高度交联而使反应活性基团被“冻结”,导致固化反应不完全,得到的固化物玻璃化温度较低;而固化温度过高时,反应速率较快且剧烈,得到的固化物容易产生较大内应力,缺陷较多,力学性能差。

由于热压过程中的温度控制是通过调整加热板温度来实现的,与模具有一定的温差,因此,根据上述热分析结果,将CFF/EP层状复合材料热压工艺中的θ2和θ3分别设为135 ℃和190 ℃,而CNTs/CFF/EP层状复合材料的θ2和θ3分别设为150 ℃和195 ℃。缓冲温度θ1均设为120 ℃。

2.2 加压时间点的确定

为尽可能地减小加热板与模具内实际温度的差值,在实验中采用较慢的升温速率5 ℃/min,则t1、t3和t5可以通过计算得出;由经验得出,在温度θ1的保温时间t2取10 min。

热压法制备 CFF/EP复合材料的关键参数之一是加热时机的确定。预压主要依靠上模具的自身质量实现,从升温开始就加上。关键是压机主载荷的加压,加压过早可能造成“贫胶”,即复合材料中部分区域树脂含量不足;加压太晚则会由于树脂交联程度加大、流动性变差,引起“富树脂”现象,即材料中部分区域树脂含量过高,且不利于气泡的排除[19]。这两种情况均会使制得的复合材料存在明显的空洞等缺陷。因此,加压时机(t4)的选择对于复合材料的性能有着极大的影响,本实验中通过在θ2温度点进行恒温流变性能的测试来确定。

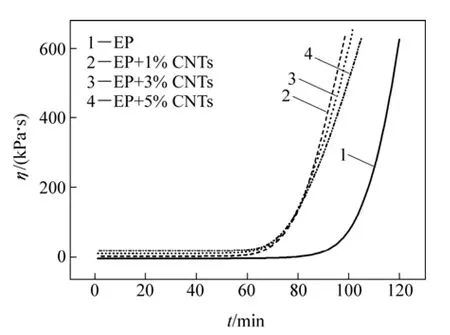

将不同CNTs添加量的CNTs/EP体系在其相应的θ2下进行恒温流变性能测试,分析其黏度随时间的变化趋势。将待测样品置于样品台上,使其从室温开始按热压工艺升温,温度达到θ2后开始进行流变测试,得到黏度—时间曲线(图5)。

由图5可见,CNTs的引入使得EP黏度发生突变的时间点均提前,这是由于与纯 EP相比,CNTs/EP体系的θ2较高,此时EP发生交联反应的速率相对较快;且温度对于交联反应的促进作用远远大于 CNTs对其的延迟作用。随着CNTs含量的增加,黏度—时间曲线的拐点位置相差不大,但黏度增大速率随之降低,该现象进一步说明了CNTs的导热作用以及其位阻作用对EP交联行为起到了延迟效应。根据图5中曲线的拐点,纯EP黏度发生突变的时间在90 min左右,而含有CNTs的EP在60 min左右。实际操作过程中,由于室温随天气变化,在实验过程中当t4达到相应时间时,需要对流出模具外的 EP进行监控,结合流出树脂的拉丝难易程度及时加满压,并且迅速升温至θ3,进入固化阶段。为使树脂充分固化,t6按照经验值取120 min。

图5 温度θ2下不同CNTs/EP体系黏度(η)与时间的关系Fig. 5 Relationship between viscosity and time of different CNTs/EP systems at θ2

3 热压主要参数对复合材料健全性及力学性能的影响

3.1 致密度

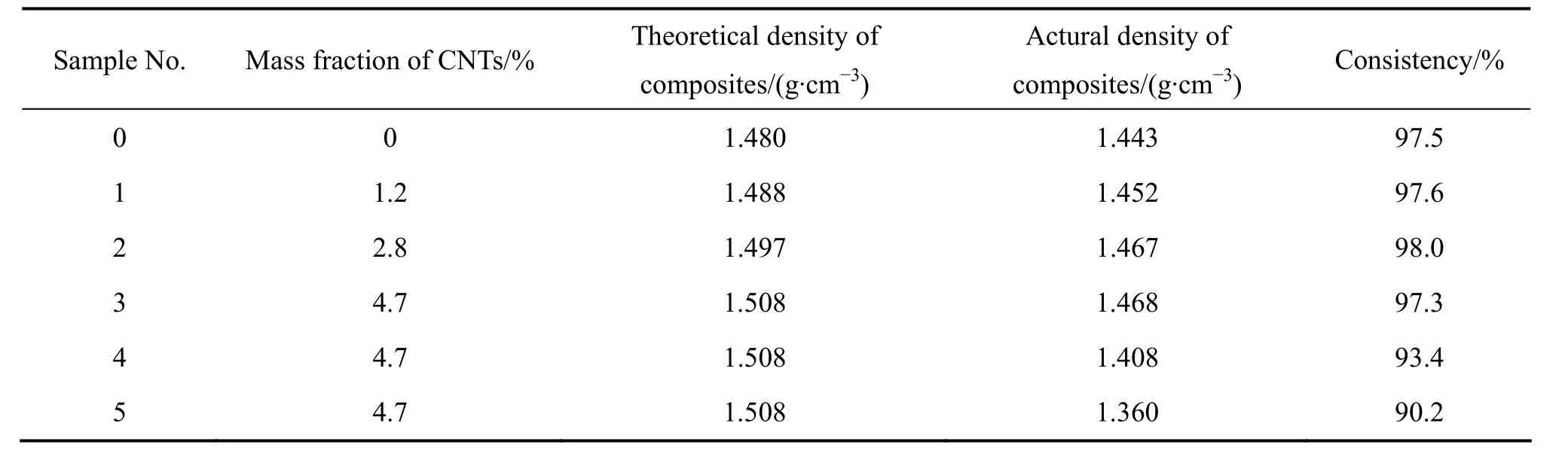

根据以上确定的热压工艺中温度及时间参数分别制备CFF/EP二元及CNTs/CFF/EP三元复合材料,测试复合材料的实际密度,并与理论密度进行对比,根据致密度判断该材料的健全性。

表3所列为热压成型后不同样品的致密度。表3中样品 0为 CFF/EP二元复合材料,样品 1~5为CNTs/CFF/EP三元复合材料。其中,样品1~3中CFF表面原位生长得到CNTs的含量不同,但均为严格按照以上讨论获得的工艺参数热压得到的复合材料;样品4和5中CFF表面CNTs的形貌及含量与样品3的相同,但在热压过程中加压时机分别有所延迟和提前。

表3 热压成型后不同样品的致密度Table 3 Density of different samples fabricated by hot pressing process

从表3中可以看出,根据第2节中工艺参数进行热压成型得到的复合材料(样品0~3)的致密度较高,材料健全性较好。当CNTs的含量较高时(样品3),所得到复合材料的致密度略低,这可能是因为CFF表面上原位生长的CNTs密度较高时,在制得的复合材料中更容易出现一些微孔,因此,致密度略低。而样品 4由于加压时机延迟,EP交联程度较大,流动性变差,纤维增强体内的气体难以排除,从而导致密度下降;样品5由于加压时机提前,此时黏度低的EP具有较好的流动性,在外力作用下大量 EP没来得及渗透到纤维增强体的空隙就被挤出模具,从而造成“贫胶”,使制得的复合材料表面及内部都存在着明显的空洞,致密度大幅降低。

3.2 力学性能

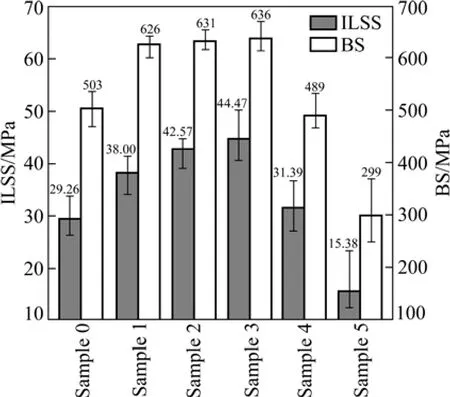

分别采用三点弯曲法和短梁抗剪法对样品0~5的层间剪切强度(ILSS)和抗弯强度(BS)进行测试(试样尺寸分别为 35 mm×6 mm×5 mm 和 95 mm×12.5 mm×5 mm(长×宽×高),跨距分别取25 mm和 80 mm,加载速率为0.02 mm/min),结果如图6所示。图6中BS柱状图为6组有效数据的平均值,ILSS柱状图为10组有效数据的平均值。

图6 复合材料力学性能Fig. 6 Mechanical properties of composites

与不含CNTs的样品0相比,含有原位生长CNTs的样品 1~3的力学性能均有明显提高,且随着 CNTs含量的增加,复合材料力学性能大幅提高。当 CNTs在EP基体中含量为4.7%时,复合材料的层间剪切强度(ILSS)和抗弯强度(BS)分别提高了52%和26%。

与样品3相比,样品4和5的层间剪切强度和弯曲强度均有不同程度的降低。加压时机延迟的样品 4中“富树脂”部分力学性能较差,弱相比例的增加降低了复合材料的整体性能,未排除的气泡也成为裂纹源;而加压时机提前的样品5由于“贫胶”现象,样品内、外部均有明显的气孔存在,健全性差,复合材料的力学性能大幅度降低。另外,从柱状图中的误差线可以看出,样品4和5力学性能的离散性较大,这是因为材料中各种缺陷的存在导致材料结构不均匀,从而造成测量数据范围较大。该力学测试结果进一步证明选择合适的加压时机对于制备健全的 CNTs/CFF/EP三元复合材料具有重要意义。

4 结论

1) 通过对CNTs/EP二元体系DSC检测和恒温流变性能测试,并结合对含原位生长 CNTs的 CFF/EP复合材料致密度和力学性能的分析,确定了以表面生长 CNTs的 CFF为增强相、以热压法制备CNTs/CFF/EP三元层状复合材料的合理工艺参数:预热温度为150 ℃,预热保温约60 min后加满压,固化温度为195 ℃。

2) 采用本工艺条件可以成型制备得到表面光滑、无缺陷、致密度较高(97.3%~98%)的CNTs/CFF/EP三元层状复合材料。含原位生长CNTs的CNTs/CFF/EP三元复合材料的力学性能明显优于CFF/EP二元复合材料的力学性能,且随着CNTs含量的增加,复合材料力学性能也随之增加,当CNTs在EP中的含量为4.7%时,其剪切强度(ILSS)和抗弯强度(BS)分别提高了52%和26%。

[1]贺 福, 孙 微. 碳纤维复合材料在大飞机上的应用[J]. 高科技纤维与应用, 2007(6): 5-8.HE Fu, SUN Wei. Application of carbon fiber composite materials in giant plane[J]. Hi-Tech Fiber and Application,2007(6): 5-8.

[2]贺 福, 李润民. 碳纤维在国防军工领域中的应用(1)[J]. 高科技纤维与应用, 2006(6): 5-10.HE Fu, LI Run-min. Application of carbon fiber in defence and military(1)[J]. Hi-Tech Fiber and Application, 2006(6): 5-10.

[3]贺 福, 李润民. 碳纤维在国防军工领域中的应用(2)[J]. 高科技纤维与应用, 2007(1): 8-13.HE Fu, LI Run-min. Application of carbon fiber in defence and military(2)[J]. Hi-Tech Fiber and Application, 2007(1): 8-13.

[4]黄凤萍, 李 缨. 碳纤维及其复合材料的发展[J]. 陶瓷,2005(10): 11-16.HUANG Feng-ping, LI Ying. Development of carbon fiber and composites[J]. Ceramics, 2005(10): 11-16.

[5]陈 平, 于 祺, 路 春. 纤维增强聚合物基复合材料的界面研究进展[J]. 纤维复合材料, 2005, 53(1): 53-59.CHEN Ping, YU Qi, LU Chun. Advance in the study of interface of fiber reinforced polymer matrix composites[J]. Fiber Composites, 2005, 53(1): 53-59.

[6]DAE-SOON L, JEONG-WOOK A, HWACK J L. Effect of carbon nanotube addition on the tribological behavior of carbon/carbon composites[J]. Wear, 2002, 252(5/6): 512-517.

[7]ENRIQUE J G, BRIAN L W, HART A J. Joining prepreg composite interfaced with aligned carbon nanotubes[J].Composites: Part A, 2008, 39(6): 1065-1070.

[8]SHARMA S P, LAKKAD S C. Compressive strength of carbon nanotubes grown on carbon fiber reinforced epoxy matrix multi-scale hybrid composites[J]. Surface and Coatings Technology, 2010, 205(2): 350-355.

[9]KEPPLE K L, SANBORN G P, LACASSE P A, GRUENBERG K M, READY W J. Improved fracture toughness of carbon fiber composite functionalized with multi-walled carbon nanotubes[J].Carbon, 2008, 46(15): 2026-2033.

[10]SAGER R J, KLEIN P J, LAGOUDAS D C, ZHANG Q, LIU J,DAI L, BAUR J W. Effect of carbon nanotubes on the interfacial shear strength of T650 carbon fiber in an epoxy matrix[J].Composites Science and Technology, 2009, 69(7/8): 898-904.

[11]李 卞. 多壁碳纳米管/环氧树脂纳米复合材料的固化行为及其动态力学性能研究[D]. 上海:上海交通大学, 2009: 22-60.LI Bian. Study on curing behavior and dynamic mechanic property of multi-walled carbon nanotubes/EP nanocomposites[D]. Shanghai: Shanghai Jiao Tong University,2009: 22-60.

[12]杨 凯. 多壁碳纳米管表面功能化对环氧树脂基复合材料制备和性能的影响[D]. 上海: 上海交通大学, 2010: 62.YANG Kai. Effects of multi-walled carbon nanotube surface functionalization on preparation and properties of epoxy composites[D]. Shanghai: Shanghai Jiao Tong University, 2010:62.

[13]王 芳. 环氧树脂新型固化体系及其碳纳米管复合材料的研究[D]. 南京: 南京航空航天大学, 2009: 53.WANG Fang. Research on novel curing agents for epoxy resin and the carbon nanotube composites[D]. Nanjing: Nanjing University of Aeronautics and Astroautics, 2009: 53.

[14]YANG K, GU M, JIN Y. Cure behavior and thermal stability analysis of multi-walled carbon nanotube epoxy resin nanocomposites[J]. Journal of Applied Polymer Science, 2008,110(5): 2980-2988.

[15]ABDALLA M, DEAN D, ROBINSON P, NYAIRO E. Cure behavior of epoxy-MWCNT nanocomposites—The effect of nanotube surface modification[J]. Polymer, 2008, 49(15):3310-3317.

[16]TAO K, YANG S, GRUNLAN J C, KIM Y K, DANG B, DENG Y, THOMAS R L, WILSON B L, WEI X. Effects of carbon nanotube fillers on the curing processes of epoxy resin-based composites[J]. Journal of Applied Polymer Science, 2006,102(6): 5248-5254.

[17]ALLAOUI A, BOUNIA N E. How carbon nanotubes affect the cure kinetics and glass transition temperature of their epoxy composites—A review[J]. Express Polymer Letters, 2009, 3(9):588-594.

[18]MONTAZERI A, KHAVANDI A, JAVADPOUR J,TCHARKHTCHI A. The effect of curing cycle on the mechanical properties of MWNT-epoxy nanocomposite[J].International Journal of Polymer Analysis and Characterization,2010, 15(3): 182-190.

[19]李 敏, 张佐光, 李艳霞, 顾轶卓. 复合材料层板热压工艺参数的分析与优化[J]. 材料工程, 2007(s1): s106-s110.LI Ming, ZHANG Zuo-guang, LI Yan-xia, GU Yi-zhuo.Analysis of parameter of pressure application for laminated composites in hot pressing process[J]. Materials Engineering,2007(s1): s106-s110.