亚露点硫磺回收催化剂孔结构分析研究

李金金 黄黎明 何金龙 温崇荣

(1.中国石油西南油气田公司天然气研究院)(2.中国石油天然气集团公司高含硫气藏开采先导试验基地 3.四川大学化学工程学院)

亚露点硫回收技术又称低温Claus技术,是应用较广的硫磺回收和尾气处理技术类型之一,它以在略低于硫露点温度下进行克劳斯反应为主要特征。由于Claus反应为放热反应,温度的下降有利于反应平衡向生成硫的方向移动,从而使硫收率得以提高,因此低温Claus工艺得到了国内外研究者的极大重视。国内在低温Claus硫磺回收技术方面已积累了一定的经验,先后引进过 Sulfreen[1]、Clauspol[2-4]、CBA[5-6]和 MCRC[7-9]等 工 艺,并 在 消化吸收国外工艺技术的基础上自行设计过相关工艺装置。中石油工程设计有限责任公司西南分公司自行研发的CPS硫磺回收工艺技术已工业化,装置投产成功,考核指标达到了国外水平。

鉴于低温Claus硫磺回收技术在硫磺回收领域占有的重要地位,我国建有十余套此类装置,而且伴随着我国天然气建设目标的提出和天然气上产的实际需要,此类装置的数量和规模将不断增加。在这些工艺中,高性能的催化剂是提高硫磺回收装置收率,解决天然气净化厂尾气达标排放问题的重要保证[10-13]。低温Claus专用活性氧化铝具有高的比表面积、合适的孔容积和孔径以及很高的机械强度与耐热性。国内,目前用于CBA、CPS及类似工艺的催化剂大部分为国外进口,依赖性较大,因此研究低温Claus工艺催化剂意义重大。本文主要对亚露点硫磺回收催化剂的孔结构进行了相关表征分析,以表征结果为基础,对催化剂结构进行了详细深入的分析,为进一步优化亚露点硫磺回收催化剂的制备提供了一定的理论指导。

1 实验部分

1.1 实验样品

样品A、B、C为具有代表性的商业样品和实验工业品,均由中国石油西南油气田公司天然气研究院提供。

1.2 主要仪器设备

ASAP 2010和 AutoPore IV 9500均由美国麦克公司生产。

1.3实验方法

1.3.1 气体吸附法

准确称量0.1g样品于样品管中,在150℃和低于1Pa真空下脱气10h,再转入分析站,得到吸附-脱附等温曲线。比表面数据利用多点BET法计算;以等温曲线的脱附分支为基准,孔径分布由BJH法解析。

1.3.2 汞压入法

称取一定量处理好的样品,将其装入膨胀计中,密封好后安装到压汞仪上,抽真空到真空度为3.75×10-4Pa以下,开始充汞,汞充满装有样品的膨胀计后,用氮气调压到0.5~1.5Psia(1Psia=6.895 kPa)之间,然后进行低压测定,最后将膨胀计置于高压舱,对膨胀计中的汞进行加压,压力最高达到30 000Psia,仪器将汞界面高度的变化转变为电讯号即电容的变化。然后借毛细管面积算出压入孔中的汞的体积,绘出孔径分布曲线。当压力升到预定的最大压力时,仪器自动进行降压。

2 结果与讨论

2.1 孔型分析

图1给出了A、B以及C催化剂的N2吸脱附曲线。从图1中可以看出,3个样品在0.4<P/P0<0.9之间存在明显的回滞环现象,这是由毛细凝聚现象所致,说明几个样品中都存在一定比例的中孔;在相同压力时,脱附分支的吸附量大于吸附分支的吸附量,Kelvin方程很好地解释了这一现象,主要是由于脱附时,发生毛细凝聚后的液面曲率半径总是小于毛细凝聚前,故在相同吸附量时脱附压力总小于吸附压力。其次,对比3个样品的曲线可以看出,B和C在相同压力下的吸附量高于A样品,这可能与催化剂的孔分布及孔表面性质有关系,不同的孔分布及孔表面性质,对气体的吸附能力不同。再者在这几个样品的吸附后期,没有出现吸附饱和平台,说明3个样品中都存在一定量的大孔,根据Kelvin方程,N2吸脱附所表征的孔为300nm以下,确切的说是对100nm以下的孔能给出较为准确的数据,N2在其中的填充方式是先进行微孔填充,而后由毛细凝聚现象扩展到中孔和大孔,当样品中不存在大孔时,在P/P0接近1时,会出现吸附饱和平台。因此,从吸附量及有无饱和吸附平台可以看出,C及B对气体具有较强的吸附能力,且3个样品中均存在一定量的大孔。

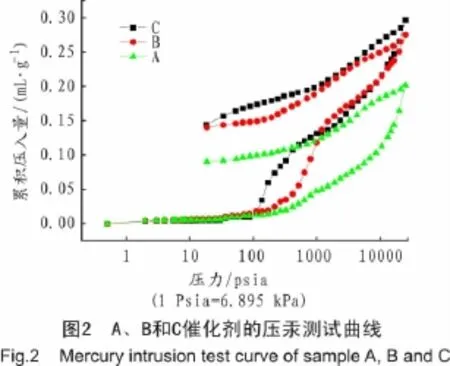

图2给出了几个样品的压汞分析测试图,所使用仪器的测试孔径最小为6.4nm。由该图可得,样品中存在一定量的大孔。随着汞的压入,大孔首先被填充,而后是中孔和小孔,由压入的总量可以得到孔的总体积。图中显示,C的汞压入量最大,接近0.3mL/g,B的汞压入量为0.26mL/g,A 的汞压入量为0.2mL/g左右,由此可得C与B中的大孔孔体积大于A中的大孔孔体积,而大孔孔体积在低温硫磺回收催化剂中能够使其保持较高的质量硫负荷能力,从而具有较好的活性。大孔在催化剂中的分布及含量也一直是低温克劳斯催化剂工艺中的重点研究部分。从图中还可以看出,在压力由100 psia增大至800psia时,几个样品汞压入量的变化有较大差别。其中,C汞压入体积随着压力的变化增大很快,曲线的斜率较大,而B和A则是缓慢上升,其中B的变化比A要明显很多,说明此部分的大孔体积中,C中的含量大于其他两种催化剂样品。

2.2 孔径分布分析

图3给出了N2吸脱附分析的孔径分布图,由BJH方法计算得到的3种样品孔分布曲线。由图中可以看出,3个样品的最可几孔径在3.6nm左右,其中,B的孔径分布最为集中,孔分布较窄,集中在3.6nm,C的孔分布其次,A的孔分布较其他两种催化剂宽。从图中还可以看出,在2nm左右的孔,B及C占的比例比A大。

在催化剂的N2吸脱附的表征中,对比表面积的贡献主要是微孔,微孔分布的集中程度及数量决定了对比表面积的贡献大小,因此B及C的孔主要集中在3.6nm,且分布较窄,分布较集中,且在2.0 nm左右也拥有一部分孔,因此这2种样品的比表面积要比A的比表面积大,分别为344m2/g和341 m2/g,而A的比表面积为263m2/g。比表面积的大小对反应活性具有较为重要的作用,比表面积大,则拥有较多的活性中心数目,提供了较多的反应场所,使整个反应具有较高的活性。我们前期的活性数据也说明了这一点,用于低温克劳斯反应的催化剂应该具有一定的比表面积用于提供活性中心和反应场所。

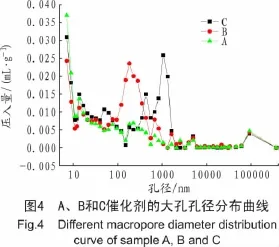

图4给出了压汞测试所得的几个样品孔径分布图。压汞测试获得的孔数据主要是针对大孔和超大孔,图中的两条竖线给出的是12nm和75nm间隔线,便于观察大孔、中孔和小孔。从图中的孔径分布曲线可以看出,在大孔孔分布区域内,C和B表现出了较为集中的大孔孔分布,其中C的大孔孔分布主要集中在1057nm,在434nm处也有一定的孔分布存在,B样品的孔分布主要集中在183nm处,分布较为集中,A的大孔孔分布较宽,且大孔孔隙率较小。在中孔分布部分可以发现,几个样品的中孔孔分布较为相似,中孔孔隙率较小。因此,从压汞孔分布曲线可得,C及B具有较为集中的大孔孔分布,C具有大孔及超大孔孔分布,而正是这些大孔及超大孔的存在,使其在低温硫磺回收催化剂中表现出了较好的活性。

2.3 孔喉比分析

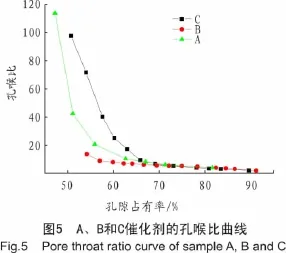

图5给出不同样品的孔喉比曲线。孔喉半径是以能够通过孔隙喉道的最大球体半径来衡量的,孔喉半径的大小受孔隙结构影响极大。若孔喉半径大,孔隙空间的连通性好,液体及气体在孔隙系统中的流通能力就强。由图可得,C与A孔喉比变化较大,当充汞量为50%时,两者孔喉比分别为97.5和42.2,当充汞量在50% ~70%时,C的孔喉比在97.5~6.8之间,B孔喉比在13.6~5.6之间,A 孔喉比在42.2~6.2之间。随着充汞量的变化,各样品的孔喉比均在较大范围内变化,而孔喉比为2~3时的孔道接近柱状,柱状孔道的扩散阻力较小。由此可得,所考察样品氧化铝载体均为具有墨水瓶状的孔结构,从而导致氧化铝载体的孔喉比较高,不具有完全扩散的孔道。在这几个样品中,当充汞量在50% ~90%时,各个样品的孔喉比变化分别为:C为97.5~2.0,B为13.6~2.0,A为42.2~3.9,B的孔喉比随着汞的充入量变化最小。不同的孔喉比代表着各个样品所采用的制备方法不同。对氧化铝载体,在制备过程中添加的物理扩孔剂一般不超过10%,否则载体的强度和活性都将大大降低,根据球形堆积的几何学原理,氧化铝载体中90% ~95%的氧化铝形成连续相,而5%~10%的为扩孔剂分布在氧化铝中形成非连续相,扩孔剂在氧化铝中经焙烧易形成墨水瓶孔道结构,而埋在氧化铝中的扩孔剂则会形成空穴孔道结构,通过气体的逸出最终也形成具有高孔喉比的孔道结构。因此,为了得到具有较小的扩散阻力的氧化铝孔道结构,应该使所制备的氧化铝孔喉比接近2~3,得到类似于柱状孔的孔结构。

2.4 孔径-孔容积关系分析

图6给出了几种催化剂的孔容积-孔径的关系曲线图。图中的两条虚线位置分别为小孔和大孔分界线,12nm和75nm。

从图6的孔径-孔容积关系图中可以清楚地看出,C与B大孔孔体积相当,均远高于A的大孔孔体积。C与B的最大区别在孔径为150~1 620nm范围内,此部分两者的孔容积为0.12mL/g左右,但是对这部分孔容积的贡献却来自于具有不同的孔径的大孔及超大孔,在这个孔径区域内,由图中的数据分析可得,总孔容积为0.112mL/g时,对应的S-2001的孔径为320nm,B孔径为180nm,总孔容积为0.07mL/g时,对应的C孔径为840nm,B孔径为280nm,总孔容积为0.04mL/g时,对应的C孔径为1 340nm,B孔径为550nm。

由此可得,C与B虽具有一定的大孔孔容积,但是,C具有超大孔的孔隙率大于B,即在C的大孔孔容积中,大孔和超大孔对其的贡献更大。大孔及超大孔孔隙率的比例越大,其在低温硫磺回收过程中则能表现出优异的性能,吸附时间长,也能够容纳更多的硫磺,且脱附也较为容易,这也与我们前期的活性评价结果一致。因此,大孔及超大孔孔隙率,对低温硫磺回收催化剂活性起着重要作用。

2.5 孔隙结构参数分析

表1给出了几个样品的孔体积数据。由该表可得,C与B有着较大的总孔体积和大孔孔体积,分别为0.591mL/g、0.595mL/g和0.15mL/g、0.17 mL/g,A的总孔体积为0.461mL/g,大孔孔体积为0.07mL/g,A、B和C催化剂的硫容分别为0.62g/g、0.87g/g和1.02g/g,3种催化剂的小孔及中孔孔体积并不存在较大差别。

表1 催化剂样品孔体积分布数据Table 1 Pore volume data of catalysts

由此可以推断,大孔孔体积在低温硫磺回收中起着重要作用,有利于提高催化剂的质量硫负荷能力。3种催化剂中,大孔孔体积占总孔体积的15.2%、28.6%和25.4%,随着大孔孔体积体积分数的变化,催化剂的孔结构及硫容随着发生变化,大孔孔体积所占体积比越大,硫容呈增大趋势,C及B催化剂的硫容均大于A,在B与C中,实验测得的大孔数据中,B大孔孔体积占其自身总孔体积百分比C大12.6%,而其硫容却比C低14.7%。

3 结 论

(1)国内外具有代表性的3种亚露点催化剂的吸附等温线在形态上均呈现IV型吸附等温线,回滞环稍有差别但形态基本一致,表明它们的孔隙中各种孔的比例及孔容存在差别,而孔的形态基本一致。

(2)压汞测试及氮气吸附孔径分布曲线表明,催化剂中小孔分布比较均匀,主要集中在3.6nm左右,而大孔分布存在较大差异,其中B大孔主要分布在180nm附近,C大孔主要分布在1 080nm左右,A大孔分布较宽。孔喉比分析表明,3种催化剂的孔型均为墨水瓶状孔结构,其中B的孔喉比最小,最接近圆筒形孔结构。

(3)孔径与孔容积的关系分析发现,几种催化剂的大孔孔径有着较大区别,这也表明,在各个催化剂的总孔容积中,对孔容积的贡献来自不同的孔,A孔分布较宽,B主要来自孔径为180nm的孔,C主要来自大于1 000nm的孔。

(4)以上对亚露点硫磺回收催化剂的孔结构研究表明,各个样品的差异主要体现在大孔结构上,这也为以后亚露点用硫磺回收催化剂指明了研发方向,在保证强度的前提下,对大孔的优化是未来亚露点硫磺回收催化剂的主要研究方向。

[1]Gas Procesing handbook.Sulfreen [J].Hydrocarbon Processing,1998,77(4):128.

[2]Gas Procesing handbook.Clauspol[J].Hydrocarbon Processing,1998,77(4):93.

[3]Gas Procesing handbook.Clinsulf-SDP[J].Hydrocarbon Processing,1998,77(4):93.

[4]Kunker J,Heisel M.Clinsulf-SDP makes its debut[J].Sulphur,1996,(243):45-511.

[5]Stevens D K,Buckhannan W H.Enhanced process configurations for the CBA process[J].Sulphur,1993,(225):37-48.

[6]Susan M G,Rambo C L ,Hank M Hudson,et al.Improving sulfur recovery at GPM′s Gas Plant[A].Gas Processors Association.GPA 76th Annual Convention Processing[C],San Antonio,Texas:1997,3:176-182.

[7]Heigold R E,Berkeley D E.Pine River uses four-converter MCRC Sub dew-point Process for sulfur recovery [J].Oil&Gas Journal,1983,81(37):156-159.

[8]陈运强.应用MCRC引进技术改造常规克劳斯硫磺回收装置[J].天然气工业,1996,16(6):63-68.

[9]陈赓良.克劳斯装置尾气处理技术的几点认识[J].天然气工业,1993,13(2):74-81.

[10]陈赓良.克劳斯反应催化剂的理论与实践[J].石油与天然气化工,2000,29(3):117-121.

[11]袁明法,朱志华,贾志轩,等.克劳斯反应硫磺回收催化剂的改性研究[J].工业催化,2007,15,428-431.

[12]陈赓良.硫磺回收催化剂及其工业应用[J].油气加工,1994,13(2):74-79.

[13]董克林,李军.进口硫磺回收Claus催化剂使用总结[J].石油与天然气化工,2003,32(4):226-229.

——以西加拿大盆地A区块Upper Montney段为例