变压吸附技术中径向流吸附器的应用与研究进展

杜雄伟(中冶京诚工程技术有限公司能源环保所 北京 100176)

变压吸附(Pressure Swing Adsorption,PSA)分离技术经过五十多年的发展,已经在气体混合物的分离与纯化领域获得非常广泛的应用,主要包括:气体干燥、溶剂蒸汽回收、空气分离制氧制氮、氢气回收与纯化、二氧化碳的分离与纯化、甲烷分离等。随着该技术的推广应用,相关的基础理论与工艺也取得了长足的发展,主要表现在高性能吸附剂的研制、多组分气体吸附平衡和动力学数据的不断充实、吸附床气体分离数学模型的完善、吸附系统的优化设计与控制等方面。大量的文献报道、专著论述对PSA分离技术发展过程中取得的成就已经进行了非常详细的概括、讨论和分析[1,2,3,4,5]。但是,到目前为止,PSA分离技术的研究绝大部分是以立式轴向流吸附器为研究对象。PSA分离技术的研究趋势是在更高的回收率下获得纯度更高的产品,低能耗和低吸附剂用量以及在较低投资情况下增加设备规模[6]。而通常,吸附器的优化设计能够获得低能耗,减少投资,增加装置容量。为此,径向流吸附器应运而生,有力的推动了PSA技术的发展,增强了其在大型工业应用场合与传统分离技术的竞争力。本文将对径向流PSA分离技术的应用状况以及相关的基础理论与技术研究进展进行讨论,指出相关问题并提出建议。

1 径向流变压吸附分离技术的应用

径向流吸附器在变压吸附分离技术中的应用是随着径向流反应器在化学工业中的大规模应用逐渐发展起来的。有关径向流反应器的发展、应用和研究,文献中有比较详细的回顾和讨论[7-18]。了解和分析径向流反应器的应用和研究历程对进一步拓宽径向流吸附器在变压吸附分离技术的应用范围以及加快和提高其研究进程和水平是非常有借鉴意义的。

径向流吸附器最早是用在深冷法空气分离系统的前端净化系统中,用来吸附净化空气中的水分、二氧化碳及其他碳氢化合物,该净化系统称为分子筛纯化器。早期的深冷空分系统由于空气处理量小,故分子筛纯化器一般采用立式平面床结构,但当处理空气量大时,则采用卧式水平床吸附器。但卧式吸附器有很多缺点,如床层厚、阻力大、能耗大、占地面积大,一旦床层不平或气流不均就有可能造成气流短路,使部分分子筛颗粒流化,加速分子筛粉化[19]。针对卧式吸附器的缺点,法液空经过多年研究,于1979年首次在法国某公司的6400Nm3/h空分制氧系统上使用了立式双层径向流吸附器[20]。1995年,由法液空计算、设计并提供内件,四川空分设备厂联合制造生产的该类吸附器在提供给国内某化肥厂的40000Nm3/h空分制氧系统上获得成功应用[19]。1996年,由法液空提供的国内某钢铁公司35000Nm3/h空分制氧系统上也使用了径向吸附器,该套吸附器也是由法液空计算、设计并提供内件,由杭氧液空公司制造[19]。截至2002年,这种结构的空气纯化器制造和运行的总数量,法液空已逾200台,具有当今世界的设计先进水平[21]。2005年,由中国空分设备公司自主设计、研制的立式双层床径向流分子筛吸附器首次成功应用于国内某钢厂的20000Nm3/h空分制氧系统[22]。2008年和2011年,径向流分子筛纯化器相继在邯郸钢铁集团有限公司新区配套2*35000Nm3/h空分和法液空(伊春)35000Nm3/h空分工程中成功应用。2012年,攀钢梅塞尔新建6号40000Nm3/h空分中也采用了径向流分子筛纯化器。

随着PSA制氧技术的日臻成熟,在氧纯度小于95%的应用场合,与深冷法制氧形成了激烈的市场竞争。为了进一步增加规模、降低能耗,充分发挥PSA技术的优势,采用立式径向流吸附器是一种好的选择。Linde公司的第一台采用径向流吸附器的真空变压吸附(Vacuum Pressure Swing Adsorption,VPSA)制氧装置于1997年成功投入运转[23]。2001年,美国PRAXAIR公司为国内某钢铁厂提供了两套VPSA径向流PSA制氧装置,用于2000m3高炉的富氧喷煤 [24]。两套制氧装置总产氧量达到8888Nm3/h,氧纯度为90%,单位纯氧电耗仅为0.33kWh/Nm3,制氧量可在0~100%负荷内调节。

可以看出,目前径向流PSA技术的应用主要集中在大型深冷空分设备的空气预纯化和单机制氧量在1500~5000 Nm3/h的VPSA制氧领域,且前者的应用更成熟,设计水平也较高。因此,径向流PSA技术的发展和应用前景是非常广阔的。

2 径向流变压吸附分离技术的研究进展

一方面,径向流动设备的关键和首要在于流体的均匀分布,即要求流体经分布器的侧壁小孔流入(合流)或流出(分流)时,必须沿吸附器轴向均匀分布;为此,必须通过正确合理的理论计算和实验验证来获得径向流吸附器各组件的合适结构参数。另一方面,径向流变压吸附与传统的轴向流变压吸附过程相比,由于吸附器结构形式的改变,相关结构参数和过程操作参数对吸附过程的传热、传质规律和最终的吸附分离性能的影响势必不同;因此,对径向流变压吸附分离过程开展理论与实验研究对设计和优化分离过程是必要的。

2.1 径向流吸附器结构形式研究

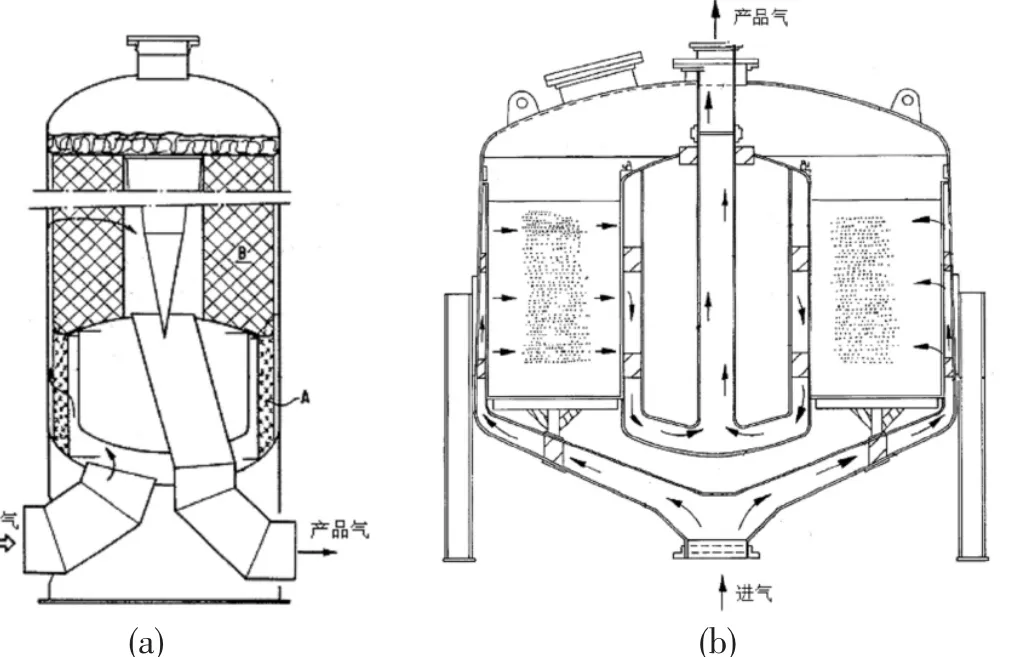

早期的径向流设备主要应用于空气预纯化器和催化反应器,而且存在很多缺点,如大的空隙容积、流体分布不均、设计未考虑流体的反向流动、结构复杂导致的分子筛装填困难以及高压降等。针对这些不足,专门用于PSA或VPSA的径向流吸附器设计相继出现。两种典型的而且应用较多的径向流吸附器的结构形式如图1所示[25,26]。

图1(a)所示的吸附器下部和上部分别装有吸附剂(图中A,B所示),对于PSA制氧,A为氧化铝,B为5A、13X或LiX等分子筛。该设计的独特之处在于,气流的轴向均匀分布是依靠吸附器中心合流流道内的一个锥形导流器实现的,该导流器使得中心合流流道的横截面积从上到下基本呈线性增加。与该设计类似的径向流吸附器已经取得了成功应用[19,20,21,22]。

Smolarek等[26]在其专利中提出了一种更为紧凑的径向流吸附器,如图1(b)所示。该径向流吸附器外壁有一定的锥度,目的是能够与吸附器内部的的多孔外分布器形成一个变截面的梯形流道,以此来使流体沿轴向分布均匀。该梯形流道的下部横截面积较大,降低了进气和逆流排气时的压力损失,同时减少了不必要的空隙容积,从而提高了吸附过程的效率。为了获得低压降、低空隙容积以及均匀的流体分布,该专利对流道的宽度和容积进行了限定:外环梯形分流流道的下部宽度和中心环形合流流道的宽度通常为吸附剂装填高度的2%~8%和5%~13%;吸附器进气侧和产品侧的空隙容积分别与吸附剂床容积之比通常为10%~25%和3%~10%。Celik等[27]通过模拟计算发现,当吸附剂床高度从2.54 m增加到5.08 m,而其他几何尺寸不变时,仅仅依靠Smolarek等[26]的梯形流道进行流体分布的不均匀度从2%~3%上升到10%~15%。为此,Celik等[27]采用内外分布筒不均匀开孔双边调节的方法来提高气流分布的均匀度,推荐的开孔设置为:分布筒轴向靠近底部 (进气侧)的1/3段开孔率为1%~10%,中间1/3段开孔率为10%~25%,上部1/3段开孔率为25%~50%。文献[24]中用到的吸附器与图1(b)中的结构类似。

图1 两种典型的径向流吸附器[25,26]

径向流吸附器结构形式的研究与改进受益于对径向流反应器的研究成果。为了正确选择、设计径向流设备的气流分布气,必须弄清分布器主流道内流体的静压分布规律和分、合流情况下流体穿孔阻力系数等问题。上海化工学院等[7]于1979年进行了径向反应器流体均布的研究,测定了单孔板和喷嘴阻力系数,分、合流情况下穿孔阻力系数和动量交换系数,为后续研究打下了基础。张成芳等[8,9]详细探讨了径向反应器流体均布的合理设计,提出了流体均布的设计原则,计算了主流道静压分布,对流体分布型式和流道尺寸的选择进行了研究,具体的阐述了流体均布的开孔调节问题,提出了确定开孔率的设计方法。朱子彬等[10]针对动量交换型流道,叙述了主流道静压的各种组合情况,提供了最佳流道截面比的开孔参数和外分布流道截面较大时的开孔参数;指出为了获得开孔的均匀分布,应使开孔控制流道的横截面积与分布筒开孔总面积比大于某一临界值,并且提供了不同情况下此临界值的大小。

值得注意的是,在张成芳等和朱子彬等的研究中提出一个最佳截面比的概念。在这种截面比的情况下,分、合流主流道间各点的静压差的差别均可等于零。在推导该最佳截面比公式时,由于研究对象是反应器,在分、合流流道内流体的质量流量不变;而对于变压吸附就不同,以VPSA制氧为例,由于空气中体积比为79%的氮气绝大部分被分子筛吸附,在合流流道中的产品氧气的质量肯定要比分流流道的进气流量小得多。因此对于径向流吸附器,其最佳截面比不能直接采用推荐公式计算,相应的开孔参数等数据的适用性也亟待验证。

卢明章等[20]对用于大中型深冷空分设备空气净化的立式径向流吸附器进行了气流均布实验,在分流流道截面积及分流流道模型(动量交换控制型)保持不变的前提下,通过改变合流流道的截面积、改变流道的组合型式(型、Z型)、改变中心集气管尺寸及其离底距离、是否采用测流开孔调节等方法来组合试验工况。结果显示,立式径向流吸附器应优先选择向心型流道布置,采用内分布筒开孔调节时,气流不均匀度小于±5%;同时验证了朱子彬等提出的关于当分、合流流道截面积满足最佳截面比时,只要使该截面比大于相应的均匀开孔临界管孔截面比,分布筒均匀开孔即可保证气流沿轴向均布的设计方法的正确性。由此可以看出,当分、合流流道中主流气体的质量变化不太大时,张成芳等、朱子彬等提出的径向流反应器的相关设计方法还是适用的。

Heggs等[28]对一种具有多吸附层的径向流空气净化器,采用数值计算和实验相结合的手段研究了吸附床内的流体分布情况和压降特性。结果显示,实验值和计算值之间的差别较大,尤其是分流流道内压力的分布,导致误差过大的原因是气体进口的几何结构没有在模型中充分考虑。Kareeri等[18]建立了径向流反应器的计算流体力学数学模型,并采用CFD软件模拟了Heggs等进行计算和实验的径向流空气净化器,结果显示Kareeri等[18]的CFD模拟结果更加接近实验值。洪若瑜[14]等通过比较分析各种径向流固定床数学模型,也建议采用计算流体力学的方法来深入研究径向流反应器内的变质量流动。因此,通过建立严格的流体力学模型来反应径向流吸附器内流体的流动特性,采用实验研究或理论研究来精确测定模型参数,封闭流体力学模型,在此基础上进行径向流吸附器的设计和优化是一种好的途径。

2.2 径向流变压吸附分离理论与实验研究

从微观角度看,径向流和轴向流变压吸附分离过程中气体在吸附剂颗粒中的扩散、传热、传质等规律是相同的;但从宏观来看,由于径向流吸附器结构的不同,整个吸附分离过程的传质规律和分离效果与轴向流变压吸附是不一样的。

吸附传质规律的研究常借助于吸附穿透曲线。有关轴向流吸附器穿透曲线的研究已经很多,也比较成熟,而径向流吸附器中,流体流过的截面面积与主流速度都在不断变化,穿透曲线如何变化,则是个新的问题。郑德馨等[29]采用13X分子筛作吸附剂,CO2为吸附质,N2为惰性气体,初步建立了单组分径向流吸附器的数学模型,对穿透曲线进行了求解并作了实验验证。模型的建立、求解和实验装置均基于向心Z型径向流动吸附器。

该模型计算结果与实测穿透曲线基本一致,但在穿透曲线拐弯处附近误差较大,其原因可能是理论模型忽略了吸附热和床层径向扩散等。

Rota和Wankat[30]首先提出了径向流快速变压吸附(Rapid Pressure Swing Adsorption,RPSA)概念。 Chiang 和 Hong[31]采用粒径为3 μm的5A沸石分子筛在径向流吸附器上进行了RPSA制氧实验。研究发现,离心操作获得的氧气纯度总是比向心操作获得的氧纯度要低;因为在径向流吸附器中,流体流动阻力大部分存在于吸附器的中心部分,而在外环进气侧的压力梯度较小,因此向心操作使吸附剂能够得到更充分的利用。Huang和Chou[32]建立了轴向流和径向流RPSA数学模型,通过Chiang和Hong[31]、Pitchard和Simpson[33]的实验数据进行了验证,模拟结果与实验值吻合较好。。

Huang和Chou[32]通过模拟计算径向流RPSA制氧过程,系统考察了径向流吸附器有效长度、进气方向(向心或离心)、吸附剂颗粒大小、进气压力、产品流量等参数对氧气回收率和纯度的影响;并且与轴向流RPSA的分离性能进行了比较,结果显示在相同的产品流量时,径向RPSA的氧气纯度要高,单位重量吸附剂的气体产量也增加,但是回收率有所降低。

杜雄伟[34]采用平衡理论,对径向流吸附器空气吸附分离制氧动力学行为进行了分析研究,考察了主要吸附质——氮气在吸附器中的浓度分布、传质区的移动以及穿透曲线等,并与轴向流中的动力学行为进行了比较。借鉴径向反应器的设计理论,设计出符合实验要求的半工业性立式双层径向流吸附器,吸附器采用向心π型分布合流均匀开孔控制。在自行研制的两塔径向流VPSA制氧半工业性实验装置第一次系统地探讨了上述3种带有重叠步骤循环及其工艺参数对制氧性能的影响,比较了不同循环优化工况下装置的制氧性能。实验比较了径向流与轴向流VPSA制氧效果,在相同气源、相同分子筛量条件下,对各自相应的最佳运行结果比较发现,采用径向流吸附器和具有重叠步骤的短周期循环,与轴向流系统相比,可以有效降低吸附过程压比,提高解吸压力,减少吸附器压降,在氧气回收率降低不太大的情况下,增加分子筛氧气产率。

综上所述,与轴向流PSA分离过程的理论和实验研究相比,径向流PSA分离过程的研究显得相对匮乏,相关报道也很少,这种研究状况与径向流PSA技术的潜在应用需求是不适应的。

3 研究展望及建议

通过对径向流PSA技术应用趋势的分析不难推测其发展前景是非常广阔的,由于竞争压力的增加,PSA设备制造企业不得不让其设备在高气体流速和短传质区条件下运行,这样径向流吸附器的设计将越来越受到青睐。目前应用较多的径向流吸附器大多以专利的形式出现,且为国外大型气体公司所有,尤其是改善气流均匀分布的一些核心技术,极大的限制了国产设备的开发和应用。此外,关于径向流PSA分离过程的理论和实验研究较轴向流PSA也显得比较落后。因此,建议今后主要在以下两方面积极开展研究工作:(1)消化现有径向流吸附器的设计理念和技术,充分借鉴径向流反应器的设计经验和理论,采用先进的计算流体力学研究手段,大力开展径向流吸附器结构研究;(2)在径向流吸附器结构研究的基础上,广泛吸纳轴向流PSA分离过程的研究手段和大量理论成果,对径向流PSA分离过程进行系统深入研究,开发与之适应的工艺流程,寻找优化的过程参数,努力提高分离设备的性能,适应工业化需求。

4 结论

(1)径向流变压吸附技术具有很好的应用前景;

(2)径向流吸附器的应用有其自身特点,针对径向流反应器提出的设计方法不能完全照搬;

(3)径向流变压吸附分离过程的工艺流程、操作参数及优化策略有待深入研究。

[1]Yang R T.Gas Separation by Adsorption Process.Butterworth:London,1987

[2]Suzuki M.Adsorption Engineering.Kodansha:Tokyo,1990

[3]Ruthven D M,Farooq S,Knaebel K S.Pressure Swing Adsorption:VCH Publishers:New York,1994

[4]Zeng R,Guan J Y.Progess in Pressure Swing Adsorption Models During the Recent 30 Years.Chinese J.Chem.Eng.,2002,10(2):228-235

[5]Biegler L,Jiang L,Fox V.Recent Advances in Simulation and OptimalDesign ofPressure Swing Adsorption Systems.Separation and Purification Reviews,2004,33(1):1-39

[6]Sircar S.Pressure Swing Adsorption.Ind.Eng.Chem.Res.,2002,41(6):1389-1392

[7]上海化工学院无机化工专业,上海吴泾化工厂科研组等.径向反应器流体均布的研究.化学工程,1978,(6):80-96

[8]张成芳,朱子彬等.径向反应器流体均布设计的研究(Ⅰ).化学工程,1980,18(1):98-112

[9]张成芳,朱子彬等.径向反应器流体均布设计的研究(Ⅱ).化学工程,1980,18(2):82-89

[10]朱子彬,张成芳等.动量交换型径向反应器流体均布设计参数.化学工程,1983,21(5):46-56

[11]Chang H C,Saucier M,Calo J M.Design Criterion for Radial Flow Fixed-Bed Reactors.AIChE J.,1983,29(6):1039-1041

[12]徐懋生.径向流动反应器流体力学特性研究.化工学报,1990,41(2):181-186

[13]吴民权,黄发瑞等.径向流固定床反应器的流动特性研究及结构参数和合理选择.化学反应工程与工艺,1993,9(4):408-414

[14]洪若瑜,李洪钟.径向流固定床数学模型研究进展.化工冶金,1996,17(4):367-373

[15]房鼎业,朱子彬.径向流动反应器工艺设计要点.化学工程,2001,29(1):18-21

[16]徐志刚,陈青如等.径向流动反应器流体力学特性研究进展.化肥设计,2005,43(2):12-16

[17]刘文明,刘雪东.径向流反应器的发展及应用.石油化工设备技术,2006,27(1):56-61

[18]Kareeri A A,Zughbi H D,Al-Ali H H.Simulation of Flow Distribution in Radial Flow Reactors.Ind.Eng.Chem.Res.,2006,45(8):2862-2874

[19]杨学申.立式双层床径向流吸附器.深冷技术,1999,(2):16-19

[20]卢明章,吴巧仙.立式径向流吸附器的试验与前景.深冷技术,1992,(2):15-21

[21]马爱兰.立式空气纯化器的设计.深冷技术,2002,(4):17-18

[22]张敏.立式双层床径向流吸附器的研制.深冷技术,2006,(2):8-11

[23]Grahl M,Leitgeb P.Oxygen Production by Pressure Swing Adsorption.In Air separation technology:Munich,Germany,1996:135-146

[24]王榆基,田广兴,刘铁柱,等.真空变压吸附制氧装置工艺流程与安装调试.深冷技术,2002,(5):21-24

[25] Poteau M,Eteve S.Adsorber Comprising Annular Superposed Beds of Adsorbent Materials.U S,5232479.1993年 8月3日

[26]Smolarek J,Leavitt F W,et al.Radial Bed Vaccum/Pressure Swing Adsorption Vessel:U S,5759242.1998 年 6 月 2 日

[27]Celik C E,Smolarek J.Radial Bed Flow Distributor for Radial Pressure Adsorber Vessel:U S,7128775B2.2006 年 10 月31日

[28]Heggs P J,Ellis D I,Ismail M S.Prediction of flow distributions and pressure changes in multi-layered annular packed beds.Gas.sep.Purif.,1995,9(4):243-252

[29]郑德馨,谢志镜,白丽君,等.径向流吸附器吸附穿透曲线的计算.西安石油学院学报,1990,5(4):31-37

[30]Rota,R.;Wanket,P.Radialflow pressure swing adsorption.In Proceedings of Adsorption Processes for Gas Separation,Meunier,F.,LeVan,M.D.,Eds.;GFGP:Nancy,France,1991;p143

[31]Chiang A S T,Hong M C.Radial flow rapid pressureswing adsorption.Adsorption,1995,1:153

[32]Huang W C,Chou C T.Comparison of Radial-and Axial-Flow Rapid Pressure Swing Adsorption Processes.Ind.Eng.Chem.Res.,2003,42(9):1998-2006

[33]Pitchard C L,Simpson G K.Design ofan oxygen concentrator using the rapid pressure swing adsorption principle.Chem.Eng.Res.Des.,1986,64:467

[34]杜雄伟.径向流真空变压吸附制氧研究.博士论文.北京:北京科技大学,2008