基于现场总线的多台吊车共用控制系统设计

,,

(中国酒泉卫星发射中心 发射测试站,甘肃 酒泉 732750)

传统的吊车控制系统大多是基于接触器、继电器控制[1],且每台吊车控制系统是独立配置、独立操控的,彼此之间无任何信息关联。为适应多台吊车集中监控和资源共享的需求,本文提出由上位机、可编程控制器(PLC)、变频器等组成的基于Profibus-DP现场总线协议[2]的多台吊车共用变频调速控制系统的设计模型。

1 吊车共用控制系统设计思路

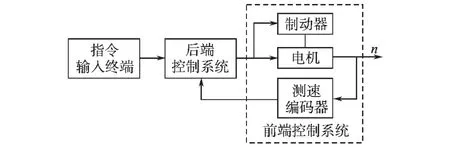

吊车控制系统可分为前端控制系统和后端控制系统两部分(见图1),前端控制系统一般由电动机、制动器、测速编码器、行程开关等组成,是完成吊车起升、平移动作的前端拖动控制设备;后端控制系统一般由上位机、PLC、变频器、接触器、继电器等组成,是完成吊车各项控制功能的后台支持设备。前端控制系统安装于吊车的机械结构上,而后端控制系统可安装于吊车机械结构上,也可以集中设置于地面控制间内。联系前、后端控制系统的桥梁是传输电缆,包括低压控制电缆和高压动力电缆。

图1 吊车控制系统组成Fig.1 Crane control system composition

同一厂房内多台吊车如果独立控制,则其前端控制系统和后端控制系统都需要独立配置。由于前端控制系统设备安装于吊车机械结构上且分布于厂房的不同车间,多台吊车之间无法共用,能实现共用的只能是后端控制系统,因此多台吊车共用控制系统的设计,关键是设计一套后端共用的控制系统。吊车控制系统通常应具备良好的调速性能以满足不同的工作需求,目前吊车调速方式主要有直流调速、交流变极调速、交流变频调速3种方式,以交流变频调速的综合性能最佳[3]。为使控制系统线路简单、监控直观、功能强大,本文选择基于上位机、下位机和交流变频器的变频调速控制系统模式,其中上位机选择工控机,下位机选择PLC,所有通讯设备均以Profibus-DP现场总线协议实现高速数据通讯。工作时根据统一的公共指令输入终端和分散的就近指令输入终端输入操作指令,由共用的核心控制部件PLC进行逻辑运算后控制变频器,再由变频器驱动电动机和制动器动作,从而完成指定的吊车机构的启动、制动和调速,同时控制系统采集全部吊车的运行参数在上位机上进行显示,并实现全部数据的归档查询、事件报警和故障诊断等功能。

2 共用变频调速控制系统设计

吊车变频调速控制系统中上位机、PLC、变频器等均属于价格昂贵的设备,尤其是变频器与吊车每个机构一一对应,一般数量较多,为此根据实际情况本文设计给出两种共用控制系统模型,实现多台吊车控制系统的资源共用和信息共享。

2.1 完全共用控制系统

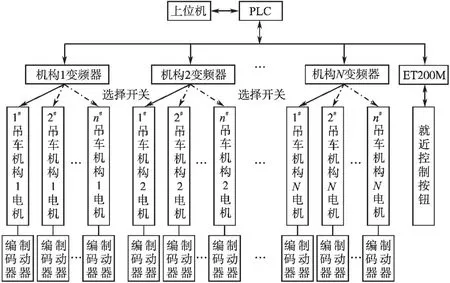

如果工作流程决定了多台吊车之间是串行工作的,即同一时刻只有一台吊车工作,且多台吊车之间各机构一一对应,或者多台吊车中对应的相同机构不会同时工作,那么控制系统可以采用完全共用控制系统模型,如图2所示。

图2 完全共用控制系统设计模型Fig.2 Total-sharing control system model

该共用控制系统模型中除了上位机、PLC可以共用一套外,同一机构对应的变频器也可以实现共用,例如多台吊车的主起升机构共用一台变频器,副起升机构共用1台变频器等。变频器驱动的电机对象通过选择开关进行切换选择,以驱动多台吊车的其中1台或其中1个机构动作。此外选择开关还要实现对应电机的制动器、测速编码器的同步切换选择,以实现变频器对制动器的控制和对编码器的测速反馈。这种完全共用控制系统设备配置精简,可以实现一套后端控制系统多台吊车共同使用的目的。选择开关由PLC程序控制下的中间继电器和接触器协同工作实现,为保证控制对象的唯一性,选择开关之间应具备互锁关系,这种互锁关系可以从硬件上实现,也可以从软件上实现,但硬件实现起来成本高,接线复杂,检修维护困难,而且当选择对象较多时选择开关实现困难,可靠性不高;而通过软件方式实现起来简单易行,只需选用普通的接触器、继电器并编制简单的PLC控制程序即可,可靠性高。需要指出的是,图2中的选择开关切换可以是联动的,也可以是独立的,即所有变频器可以从一台吊车的所有机构同步切换至另一台吊车的所有对应机构上,也可以只切换其中部分变频器。

吊车控制时可以在后端的上位机上进行软件操作,通过软件界面选择某一台吊车及其对应的机构(如主钩、副钩等)和速度档位,一般由于后端远离现场,需要操作人员和现场指挥人员协同工作,适合危险现场人员不便靠近的情况;也可以根据需要在每台吊车的工作现场设置就近手控盒,每个手控盒均通过ET200M扩展终端接入Profibus-DP网络,利用手控盒就近操作直观,尤其适合精度较高的对接操作。采用完全共用控制方案时,通过软件的安全设计要保证控制对象的唯一性,保证吊车运行中不得切换控制对象,即便操作错误也可以进行报警提示和差错屏蔽。

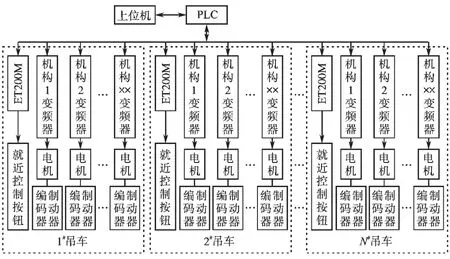

2.2 部分共用控制系统

如果多台吊车之间并行工作,则后端控制系统中的变频器不可共用,每台吊车的每个机构需要分别独立配置,包括与电机配合工作的制动器、测速编码器等也需要独立配置,后端控制系统的其他设备如上位机、PLC等仍可以共用,即部分共用控制系统模型见图3。工作时可在上位机上进行集中操作控制,这需要同一名操作人员操作多台吊车,对操作人员的要求很高,可靠性不高;可以在每台吊车工作现场需设置一个近控盒,以ET200M有线接入或者通过西门子红外链路模块[4]以无线方式接入Profibus-DP总线,每台吊车由对应的操作人员使用近控盒操作,多台吊车可以同时独立工作,互不影响,便于现场安全。

图3 部分共用控制系统模型Fig.3 Partial-sharing control system model

2.3 共用控制系统的共同问题

在矢量控制或者直接转矩控制时为实现变频器对电动机的精确控制,系统调试时需对电动机进行参数辨识[5-6]并在变频器中存储辨识结果。采用完全共用控制方案时,由于同一台变频器要在不同的时间段驱动不同吊车的电机,如果多台电机是型号、性能参数完全相同的,则只需对其中一台进行参数辨识和存储即可,切换控制电机时变频器中参数设置无须更改;如果多台电机参数存在差异,那么切换电机前后变频器中电机参数设置也应该相应改变。参数重置可以通过程序读写完成,目前很多变频器(如SEW、ABB)都支持PLC读写内部参数设置,以PLC与SEW变频器通讯为例,可以设置通讯字结构为 “Param+3PD”形式,每次可以读写7个字长的数据,如果一次不能读写完所有参数,可以在多个PLC的扫描周期中完成。因此在控制系统调试时先将每台电机参数辨识的结果存储到PLC的程序数据块中,之后工作时根据变频器选择的电机对象,由程序自动将对应的电机参数通过Profibus-DP网络通讯方式写入变频器中。由于变频器在线切换电机时会对电网、电机及变频器产生冲击[7],因此为保证吊车操作的安全性,电机切换应在机构处于停车状态且关闭变频器输出情况下进行,具体流程如图4所示。

图4 完全共用控制时电机参数的处理流程Fig.4 Handling of motor parameter with total sharing control system model

部分共用控制系统中由于变频器是每个吊车机构独立配置的,因此不需要切换控制电机,但除了需要进行辨识的电机参数外,变频器中需要设置的参数多达几百至上千个,其中涉及电机启动制动时间、加减速斜率、电流限幅、滑差补偿等,这些参数不仅影响吊车的安全运行还影响控制系统相关电器元件的设计选型。为了更好设置变频器相关参数,可以利用电机参数辨识的结果并借助Matlab软件中simpowersystems工具箱对交流异步电动机的控制进行建模仿真[8],仿真结果对控制系统设计、电器选型、变频器参数设置可以起到良好的参考指导作用。

不论是采用完全共用控制系统还是部分共用控制系统,当吊车工作现场有防爆要求时,一律将共用控制系统后端设备集中置于非防爆区,与现场防爆区隔离开来,这样不仅降低了对控制系统防爆性能要求,节约经费,而且由于大部分控制设备集中放置于地面控制间,方便初期安装调试和后期检修维护。

3 控制系统网络配置

共用变频调速控制系统采用Profibus-DP现场总线实现控制指令的发送和过程数据的采集,各通讯设备包括上位机、PLC-CPU、ET200M、变频器之间采用屏蔽双绞线串联、以DP插头接入,处于线型网络的两端设备DP插头的终端电阻设置为“ON”,其余置于“OFF”。 由于 Profibus-DP 总线协议的物理层是RS485标准,因此当PLC与现场近控终端ET200M的距离一般较远时,可加装RS485网络中继器以延长两节点间通讯距离,典型的两台吊车共用控制系统网络拓扑结构如图5所示。虽然在通讯时PLC与其他设备之间存在主从关系,但是在网络结构上各设备地位均等,站点通讯地址可自行分配,一般上位机地址默认为0或1(上位机采用工控机时为0,采用触摸屏时为1),PLC地址默认为2,其他机构的变频器可以依次连续分配,RS485中继器不占用站地址。采用西门子PLC时Profibus-DP总线协议最高通讯速率可设置为1.5 Mb/s,实际应用时为保证网络的正常运行可适当降低通讯速率。

图5 两台吊车共用变频调速控制系统网络结构Fig.5 Network topology structure of two cranes with variable frequency speed regulation system

4 监控软件开发

共用控制系统监控软件根据吊车完成的工作内容和性能指标需求进行开发,需开发PLC控制程序和上位机监控程序两个模块,其中PLC程序接受上位机的控制指令并完成所有变频器的通讯控制,同时采集变频器、行程开关、吊重等状态信息并存储于数据块中;上位机主动读取PLC的程序数据块进行显示、存储、诊断等。其中PLC采用西门子S7-300/400系列时利用STEP 7软件开发,因多台吊车多个机构的动作均可以简化为电机的不同速度正反转旋转,控制功能相同,PLC编程时可采用多重背景功能块和多重背景数据块,可使程序结构清晰、调用简单,调试方便;由于PLC主程序的扫描速度非常快,扫描周期一般不超过100 ms,因此对于控制系统中的实时性要求高的数字量和变化不快的模拟量应区别对待,不仅可以降低PLC不必要的负荷,还可以大大减小上位机的数据存储量。上位机选择工控机时,需要加装CP5611网卡以接入Profibus-DP网,并利用西门子组态软件WinCC开发相应的监控程序[9];上位机如果选择触摸屏,则无需网卡可以直接通过DP插头接入现场总线,监控程序通过西门子ProTool或WinCC Flexiable软件开发即可[10]。监控软件开发一般经过需求分析、设计说明、详细设计、系统测试等工程化环节[11],合格后可以交付使用。通过PLC控制、上位机操作,不仅可以代替传统吊车操作,还可以在上位机上开发强大的多台吊车监控功能,如实现趋势显示、状态提醒、行程预警、自动定位运行、故障诊断等功能,还可以通过上位机向上一级监控中心上传全部监控数据。多台吊车共用控制系统的监控软件只需一套且集中一处安装,可以有效避免多台吊车多处安装时产生的软件版本错误、参数设置错误等不利问题发生,提高设备操作可靠性。

5 结论

本文提出了多台吊车共用控制系统设计思想,在采用Profibus-DP现场总线协议基础上,设计了2种基于上位机和西门子PLC的共用变频调速控制系统模型,并说明了系统控制网络的结构组成、参数配置方法及监控程序的开发过程。实际应用表明基于现场总线的共用变频调速控制系统网络扩展性好,在保证吊车工作安全性和可靠性前提下可以实现多台吊车的软硬件资源共享,节约系统初期建设成本和后期维护保养费用,提高设备安全运行效率和自动化信息化程度。

[1]戴欣平.基于变频调速的抓斗吊车控制系统设计[J].工矿自动化,2008,34(2):111-113.

[2]夏继强,梁超众,耿春明,等.PROFIBUS-DP主站网关设计及其关键技术[J].北京航空航天大学学报,2011,37(8):990-996.

[3]王占奎.交流电机变频调速的应用 [J].电工技术杂志,2004,23(3):35-38.

[4]孙振武,霍裕平,李玉晓,等.用于静电加速器的计算机控制系统[J].原子能科学技术,2007,41(4):394-398.

[5]王明渝,陈杨裕,邓威,等.定转子电阻在线辨识的感应电机转速估计方法[J].电机与控制学报,2010,14(4):66-71.

[6]刘洋,赵金,王庆义.间接矢量控制系统中的异步电动机参数辨识[J].电工技术学报,2008,23(7):21-26.

[7]张子才,黄良沛,龚争理,等.三相异步电机切换过程的动态分析与系统仿真[J].电气传动,2010,40(12):21-25.

[8]纪志成,薛花,沈艳霞.基于Matlab交流异步电机矢量控制系统的仿真建模[J].系统仿真学报,2004,16(3):384-389.

[9]苏昆哲.深入浅出西门子WinCC V6[M].北京:北京航空航天大学出版社,2005.

[10]吴志敏,阳胜峰.西门子PLC与变频器、触摸屏综合应用教程[M].北京:中国电力出版社,2009.

[11]张桂林,张晓梅,丁峰.软件工程化的基本形式和关键技术[J].计算机工程,2000,26(10):93-94.