一种低成本永磁同步电机高精度转子位置检测方法

, ,

(1.中国科学院 电工研究所,北京 100190;2.中国科学院 研究生院,北京 100190;3.天津大学 自动化学院,天津 300072)

1 引言

永磁同步电机由于具有功率密度大、效率高、转子损耗小等优点而被广泛地应用于电动汽车、数控机床等电气传动领域。永磁同步电机伺服系统能够实现高精度、高动态性能、大范围的调速或定位控制,永磁同步电机矢量控制系统的研究已成为交流电机驱动系统研究的重点之一[1]。变频调速方法具有高效率、较宽的调速范围和高精度的调速性能,因此应用前景十分看好。由于永磁交流伺服系统的定位和跟踪精度主要取决于位置检测单元,位置传感器工作越可靠、精度越高,其性能就越好[2]。光电编码器是一种光学式位置检测元件,它直接装在电机的旋转轴上,能将角位移转换成与之对应的电脉冲输出,可用于电机转子位置的测量。这种方法的检测精度受编码器分辨率的直接影响,提高编码器的分辨率可以提高位置检测精度,但是系统成本往往随着分辨率的增加而成倍增加,在实际应用中受到了限制。文献[3]提出了一种无位置传感器的永磁电机控制方法,但是位置估算精度受电机参数的影响较大,无法重载启动成为该类方法的弱点。

本文提出了一种细分编码器输出脉冲的方法进行转子位置检测,在理论分析的基础上,结合TMS320LF2407A DSP进行了实现,理论分析和实验结果均表明该方法可以在不提高系统成本的前提下提高转子位置的检测精度,提供了一种利用低精度光电编码器实现高精度转子位置获取的实用方法,该方法较好地解决了位置测量精度和系统成本的矛盾,适合应用于对成本敏感的非伺服控制类应用场合。

2 PMSM转子磁极位置检测

永磁同步电机控制系统的关键技术之一是转子位置的检测,只有检测出转子实际空间位置(绝对位置)后,控制系统才能决定变频器的通电方式、控制模式及输出电流的频率和相位,以保证永磁同步电机的正常工作。为提高系统的性能,本文中将混合式编码器与电机同轴连接,并采用粗精结合的转子磁极位置检测方法,即采用绝对式编码器信号(8位格雷码)进行粗定位,再用增量式光电脉冲信号进行精定位。采用这种方法既克服了单独使用绝对式编码器检测误差大的缺点,又克服了单独使用增量式编码器无法进行初始定位和容易产生累计误差的不足。

2.1 基于绝对式编码器的转子位置粗定位

以一对极电机轴向顺时针旋转为例,单独应用3位绝对式编码器测量转子磁极位置,电机每旋转1周3路脉冲信号U,V,W周期变化1次,生成6个绝对位置信息 (用3位格雷码表示):010,110,100,101,001,011, 它们将转子 1 周空间角度6等分,每两个相邻位置之间相差60°,位置检测误差最大可达60°。在电机初始上电时,由U,V,W的状态就可以判定电机转子所处空间位置的相应区间,参见图1。

通过I/O口读取绝对式编码器产生的3位格雷码信号,查表可获得转子磁极的绝对位置。但这样只能确定转子所在的区间,并不能确定转子的准确位置,因此还需要增量式编码器的精确定位。

图1 编码器输出信号及所表示区间Fig.1 Encoder and its section signal output

2.2 转子位置精定位及其检测精度

在采用绝对式编码器进行粗定位的基础上,应用增量式编码器,通过对其输出脉冲进行计数就可以获得转子磁极在每两个绝对位置之间的相对位置:

由此可得转子磁极位置角计算公式为

式中:θi为由绝对式编码器获得第i个区间的初始位置角;Z为增量式编码器分辨率(脉冲数/r);nM0为增量式编码器输出脉冲记数值。

本文所讨论的增量式光电编码器每转产生1 000个相位互差90°的脉冲PCA、PCB,经DSP的正交编码脉冲(QEP)电路4倍频后得到4 000个脉冲(编码器分辨率Z=4 000)。若忽略编码器的制造误差,通过对输出脉冲计数进行位置检测所能引起的最大误差将达到1个光电脉冲所代表的角度,如图2所示。

图2 编码器输出脉冲时序Fig.2 Encoder sequence of signal output

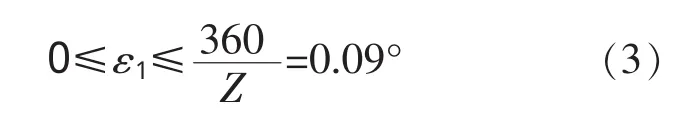

测量的精度范围:

要想提高电机驱动系统的性能必须提高转子位置检测的精度。本文在不增加系统成本的基础上,对传统的位置检测方法进行了改进。

2.3 基于高频脉冲细化的高精度位置检测

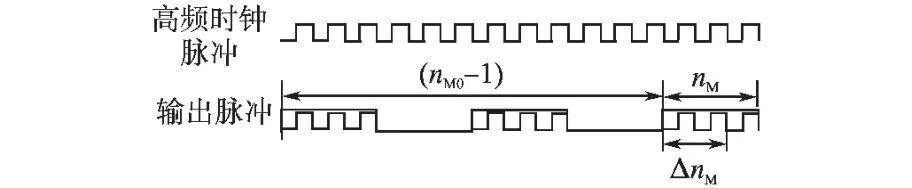

由式(3)可以看到,提高位置检测精度的关键在于增加转子每转编码器输出的光电脉冲数[4],在不增加系统成本的前提下,考虑到TMS320 LF2407A DSP的时钟频率高达30 MHz,本文给出一种使用高频时钟脉冲细化编码器输出脉冲的方法,即在绝对式编码器初始定位的基础上,通过对高频时钟脉冲进行计数,计算出磁极的相对位置,进而得到转子的实际位置。采用脉冲细化后的位置测量时序如图3所示。

图3 脉冲细化后编码器输出脉冲时序Fig.3 Signal output of encoder divided by high frequency timer

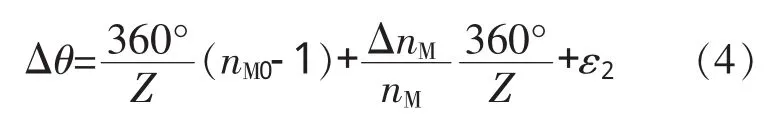

设第nM0个脉宽内实际包含的高频时钟脉冲数为nM,从该脉冲上升沿到采样脉冲到来这一脉宽内包含高频时钟脉冲数为△nM,由于编码器输出脉冲数为4 000个/r,每个脉冲代表 360°/Z=0.09°,每个高频时钟脉冲代表(即为测量误差):360°/(Z·nM)=0.09°/nM,采用这种检测方法,可得出转子的相对位置:

式中:ε2为脉冲细化后测量误差,0≤ε2≤0.09°/nM。

采用脉冲细化法时,由于高频时钟频率f已知(TMS320LF2407A DSP的时钟频率为30 MHz),计算nM只需知道编码器的瞬时转速ω,ω也可由编码器输出的光电脉冲计算得到[5-7],由式(2)、式(4)计算即可得到转子的精确位置。

电机转速为ω时光电编码器单个脉冲宽内实际包含的高频时钟脉冲数为

测量误差为

而采用常规方法进行位置计算带来的测量误差为

比较式(5)、式(6)可知,由于 nM≫1,ε2≪ε1,而且 ε2与转速ω成正比,在ω较低的时候,转子位置的测量误差将远远低于常规测量方法。

DSP时钟频率30 MHz,若测得电机转速为100 r/min,则 nM=4 500,测量误差 ε2=0.001 2′, 而常规计数测量的误差ε1=5.4′,因而测量误差大幅减小,测量精度大大提高,特别适合于对系统低速性能要求较高却采用低精度位置传感器的场合。

3 基于DSP的位置检测实现

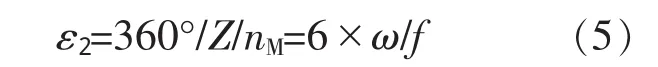

实验系统结构框图如图4所示。用TI公司的DSP TMS320LF2407A作为控制核心,主回路采用智能功率模块(IPM),整个主回路先经不控整流,后经全桥逆变输出。DSP通过其内部CAN模块与PC机进行通讯,既可以将实时的数据传给PC,也可从PC得到控制命令。

图4 基于DSP的实验系统结构图Fig.4 Configuration of the experiment system based DSP

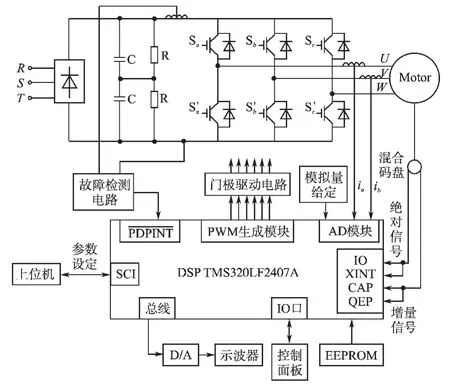

绝对式编码器的U相输出经隔离放大后与外部中断INT1,INT2相连,两个外部中断分别检测U相脉冲的上升、下降沿,检测到相应边沿后引发外部中断,在中断服务程序中读取转子初始位置,并启动定时器T4对增量式光电编码器的输出脉冲计数;CAP1,CAP2用于脉冲的细化,每当检测到输出脉冲的边沿时则引发捕获 (CAP)中断,在中断中启动定时器T3对高频脉冲计数。图5给出了位置检测部分接线图。

图5 系统硬件接线图Fig.5 Hardware connection of the system

图6给出了电机位置输出波形和根据转子位置信息得到的正弦信号波形,其中转子位置从0°到360°周期变化。这种检测方法充分利用了DSP片内资源,降低了系统成本,获得了较高的位置检测精度。

图6 转子磁极位置检测试验波形Fig.6 Experimental results of rotor flux position

4 结论

实现永磁电机驱动系统高精度控制的关键技术之一是转子位置检测,检测精度直接影响系统的性能。本文在论述基于光电编码器进行转子位置检测原理的基础上分析了影响检测精度的因素,给出了减小测量误差的方法,并以实验验证之。理论分析和实验结果表明,该方法在不增加传感器硬件成本的前提下减小了测量误差,提高了位置检测精度,提供了一种利用低精度光电编码器实现较高精度转子位置获取的实用方法。该方法简单易于操作,在对成本敏感的非伺服控制类应用场合中有较高的理论和应用价值。

[1]唐任远.现代永磁电机[M].北京:机械工业出版社,2008.

[2]刘强.高性能机械伺服系统运动控制技术综述[J].电机与控制学报,2008,12(5):603-609.

[3]邹继斌,江善林,张洪亮.一种新型的无位置传感器无刷直流电机转子位置检测方法[J].电工技术学报,2009,24(4):48-53.

[4]陈荣,严仰光.永磁电机的转子位置检测与定位[J].中小型电机,2003,30(3):61-65.

[5]杨影,阮毅,陶生桂.一种新型无刷直流电机转子位置检测方法[J].电机与控制学报,2010,14(2):60-64.

[6]Lygouras J.High Performance Position Detection and Velocity AdaptiveMeasurementforClosedLoopPositionControl[J].IEEE Transactions on Instrumentation and Measurement,1998,47(8):978-985.

[7]Zhang Jian,Wen XuHui,Zeng lili.Optimal System Efficiency Operation of Dual PMSM Motor Drive for Fuel Cell Vehicles Propulsion[C]∥IPEMC,2009: 1889-1892.

[8]付旭东,徐冰,薛必春.电动机转速的数字检测[J].控制工程,2003,10(2):186-189.

[9]赵仁德,曲华龙.电机的定点DSP控制中转速测量新方法[J].电气传动,2010,40(6):72-76.