树脂基纺织空心结构复合材料的声学性能试验研究*

初丽辉 丁志荣 匡 宁 温 娇 曾文敏

(1.南通大学纺织服装学院,南通,226019;2.中材科技股份有限公司,南京,210012)

当今,人们受到的噪声污染越来越严重。噪声污染已成为世界性问题,被列为三大污染之一[1]。噪声给人类的健康带来了很大的伤害,减少噪声对人类的伤害迫在眉睫。因此,吸声、隔声材料的开发具有十分重要的现实意义。

目前,市面上的吸声材料可以分为多孔吸声材料、共振吸声材料及微穿孔板吸声材料三大类[2]。不少学者[3-7]对不同材料的吸声、隔声性能进行了研究,并取得了一定的成果。

玻璃纤维织物具有一定的吸声性能,并且在树脂浸润作用下具有良好的自展性能。试验过程中利用其自展性能使用树脂浸渍织物加工形成复合材料,织物表面凹凸不平,可以提高其吸声性能。整体中空复合材料不仅具有比强度、比刚度高,质量轻,整体性、可设计性强等特点,而且由于其特殊的中空结构,使其具有优良的隔声、隔热性能[8-9]。但是目前对于该材料吸声、隔声性能的研究相对较少,李鸿顺等[6]研究了不同高度、不同结构中空复合材料的隔声效果。本文通过选用不同的树脂作为基体,用三维玻璃纤维机织物作为增强体,加工成整体中空复合材料,研究不同树脂固化形成的产品的吸声、隔声性能,为以后开发具有良好吸声、隔声性能的复合材料提供参考。

1 试验

1.1 试验原料

环氧树脂,稀释剂(专用的稀释液),固化剂(GCC137):江苏省昆山市绿循化工商行;不饱和树脂,固化剂(HS-9004):常州华科树脂厂;酚醛树脂:郑州亨通化工有限公司;浓盐酸(试剂级),丙酮(试剂级):西陇化工有限公司;5 mm中空玻璃纤维织物:中材科技股份有限公司。

1.2 样品制备

纺织结构复合材料常用加工方法主要有手糊成型、真空辅助成型、缠绕成型等。试验过程中选用三维立体玻璃纤维织物作为增强材料,分别选用环氧树脂、不饱和树脂和酚醛树脂三种树脂作为基体,利用手糊成型工艺加工形成三维整体复合材料。

在样品的制备过程中,首先裁剪一块织物,选择树脂,按照树脂与织物的质量比1.2∶1称出树脂浸渍织物,然后加入固化剂等促进其成型,最后放在空气中使其自然固化干燥。由于每个样品树脂比例都是相同的,因此固化后的复合材料高度几乎都与原织物一样。

为了分析树脂内部气孔对其性能的影响,在制备酚醛树脂样品的过程中,向树脂中加入15%的发泡剂二氯甲烷,并分别在20和40℃条件下固化。由于二氯甲烷的挥发,会导致在树脂中略微形成一定的气泡。其中,树脂∶吐温-80∶二氯甲烷∶固化剂盐酸 =100∶3∶5∶10。将试验所制得的样品裁剪成测试所需要的样品,如图1所示。

图1 测试样品

1.3 性能测试

正常情况下,周围环境中的声音频率范围大多处于中低频,因此,本试验主要是针对中低频声音进行吸声、隔声的测试。材料的吸声、隔声性能主要采用声望材料吸隔声测试系统的传递函数法进行测试。样品分别裁剪成直径为100和30 mm的圆形试样,分别用于中频和高频的吸、隔声性能测试。吸、隔声测试的简化装置如图2所示。吸声过程主要是从声源处产生声波,在靠近样品的位置有2个声压测试装置进行声压测试,得到2个传声器信号的声传递函数,以此计算试样的吸声系数等参数。对于隔声性能的测试,只是将声压测试装置由2个改为4个,分布在样品的两侧进行测试。

2 试验结果分析

2.1 树脂基纺织空心结构复合材料吸、隔声机理

吸声材料主要通过两种途径发挥作用:一是靠从外到内许多敞开的孔道使声波衰减;二是靠材料的共振作用吸声。树脂基纺织结构复合材料的吸声一方面是由于固化过程中样品下底面放在光滑的模具上较为平整,而其上表面并没有进行对模,固化后样品上表面呈现织物表面的凹凸状态,使声波在表面反射后依然能够进入材料,减少了反射回大气的声波;另一方面是材料内有树脂与纤维、树脂与空气的界面,在界面处一部分声波进入新的介质继续传导,另一部分声波反射,反射过程增加了声波在材料内部传播的距离,使声波被吸收。

图2 吸、隔声测试装置示意图

表面相对坚硬密实的材料隔声效果相对较好,所用材料属于不利于声波传导的介质材料,其隔声效果也相对较好。树脂基纺织空心结构复合材料的隔声效果主要是因为树脂相对比较密实,其对于声波的传播相对不利;另外,材料中间的中空结构中的空气相对固体传声性能较差,因此中空结构可以提高隔声效果。

一般来说,材料具有良好的吸声性能有利于提高其隔声性能,因为声波被材料吸收以后到达材料另一端的声波量相对较少。由于隔声性能受到多个因素的影响,所以吸声性能好的材料其隔声效果并不一定优于吸声性能差的材料;同样,隔声性能好的材料其吸声性能并不一定也好。吸声性能主要是判断声波被吸收的量,发生隔声作用后声波依然存在,并没有达到吸声的效果。

2.2 树脂基纺织空心结构复合材料的吸声性能探讨

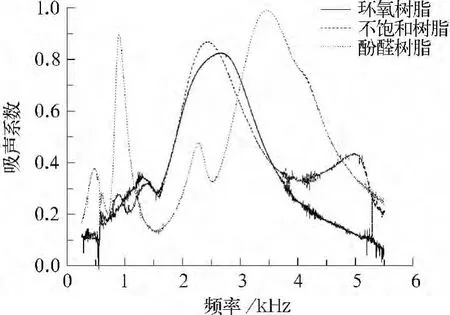

图3为三种树脂复合材料的吸声性能对比,从图中可以看出,在0~4 000 Hz范围内,环氧树脂与不饱和树脂的吸声性能差距不大,频率范围略有不同;超过4 000 Hz后,不饱和树脂的吸声性能略有提高;它们在1 800~3 500 Hz范围内吸声性能相对较好,吸声系数超过0.4。不饱和树脂在2 468 Hz左右吸声系数达到了0.87,而环氧树脂在2 768 Hz时达到了0.82;环氧树脂与不饱和树脂吸声效果最好的频段在2 500 Hz附近。从图3中还可以看出,酚醛树脂的吸声系数出现了两个比较明显的波峰,第一个波峰出现在900 Hz,吸声系数达到0.90左右;第二个波峰出现在3 400~3 500 Hz,吸声系数达到了0.99,吸声效果非常好。在800~1 100、2 150~2 400及2 700~4 800 Hz频段,酚醛树脂复合材料的吸声系数均在0.4以上,其吸声频率范围相对比较宽,吸声性能相对比较好。

图3 三种树脂复合材料的吸声性能对比

图4为酚醛树脂复合材料在不同条件下的吸声性能。从图4中可以看出,添加了15%发泡剂后,复合材料的整体吸声系数降低,并且波峰变得不明显,即吸声频率范围变宽。这主要是因为在复合材料内部形成了大小不均匀的气泡,气泡使其吸声频率范围变宽,但单个封闭的气泡不利于声波在其中的传播消耗,导致吸声系数降低[10]。固化温度从20℃升高至40℃,材料的吸声系数降低,这主要是因为温度升高,加快了固化,材料中的气泡数目有一定的增加;但是如果温度过高,会加快发泡剂的挥发,气泡数目相应地减少。

图4 发泡剂及固化温度对酚醛树脂复合材料吸声性能的影响

2.3 树脂基纺织空心结构复合材料的隔声性能探讨

图5是三种树脂加工成的复合材料的隔声性能测试结果。为了便于直观比较,我们选择1/3倍频程的数据绘图。从图5中可以看出,三种树脂在超过4 000 Hz的频率范围内隔声性能优良,其对高频声波的隔声效果明显,尤其是不饱和树脂。在4 000 Hz以下的区域,三种树脂的隔声性能差距不大。在1 000 Hz左右,环氧树脂与不饱和树脂出现波峰。三种树脂对比结果显示:在1 000 Hz左右差距比较大,酚醛复合材料出现隔声的波谷,而其余两种材料却出现波峰。与图3对比可以发现,三种树脂在4 000 Hz以内的吸声效果优于4 000 Hz以外;但是对于隔声性能,在4 000 Hz以内的效果明显低于4 000 Hz以外。这主要是因为隔声性能除了受吸声性能的影响外,还有一些其他的影响因素,这些影响因素需进一步研究。

图5 三种树脂复合材料的隔声性能对比

图6为酚醛树脂在不同条件下的隔声性能。从图6中可以看出,添加了15%发泡剂后,复合材料的隔声性能大幅度提高,固化过程中所处的温度越高,其隔声性能越好,对于高频声波的隔声效果明显优于低频声波。这主要是因为内部所形成互不联通的气泡不利于声音的传播,达到了良好的隔声效果。20℃固化,添加15%发泡剂的酚醛树脂,在800~900和2 500 Hz附近出现了隔声效果较好的波峰。

3 结语

(1)环氧树脂复合材料与不饱和树脂复合材料的吸声性能差距不大,它们在1 800~3 500 Hz频段内吸声性能相对较好。酚醛树脂复合材料在800~1 100、2 150~2 400和2 700~4 800 Hz频段内吸声性能相对较好。而酚醛树脂复合材料在添加发泡剂后,吸声效果变差。

(2)环氧、不饱和、酚醛三种树脂复合材料对于高频声波的隔声效果相对比较好,在低频区域,三种材料的差距不是很大。对于酚醛树脂复合材料,添加发泡剂后,隔声效果提高,并且适当提高固化温度有利于提高其隔声效果。

图6 发泡剂及固化温度对酚醛树脂复合材料隔声性能的影响

[1]邹建芳,郭会越,戴平,等.噪声对听觉外系统的影响[J].预防医学论坛,2007,13(6):527-529.

[2]郭红红.环氧树脂基轻质吸声材料[D].杭州:浙江大学,2007.

[3]曹海建.三维机织整体中空复合材料的结构和性能研究[D].无锡:江南大学,2010.

[4]郑芬.汽车用蜂窝隔声材料的开发[J].国外汽车,1991(4):38-41.

[5]JIANG S,XU Y Y ,ZHANG H P,et al.Seven-hole hollow polyester fibers as reinforcement in sound absorption chlorinated polyethylene composites[J].Applied Acoustics,2012,73(3):243-247.

[6]李鸿顺,钱坤,曹海建,等.整体中空复合材料隔声性能的实验研究[J].复合材料学报,2011,28(4):167-170.

[7]PANG H,FAN M,HE Z F.A method for analyzing the microwave absorption properties of magnetic materials[J].Journal of Magnetism and Magnetic Materials,2012,324(16):2492-249.

[8]匡宁,周光明,张立泉,等.整体中空夹层复合材料的开发与应用[J].玻璃纤维,2007(5):15-21.

[9]CORIGLIANO A,RIZZI E.Experimental characterization and numerical simulations of a synactic-foam/glassfiber composites sandwich[J].Composites Science and Technology,2000,60(11):2169-2180.

[10]洪宗辉.环境噪声控制工程[M].北京:高等教育出版社,2002:118-144.