炼油厂混合C 4深度脱硫与加工方案探讨

刘 勇 杨黎峰 刘争飞

(中国石油四川石化有限责任公司)

随着我国炼油加工规模持续增长,液化气加工深度不断提高,越来越多的炼油厂将副产液化气加工成高辛烷值MTBE、烷基化油等汽油调合组分,以求在不新增原油资源消耗量的前提下增加汽油产品量。目前我国执行的GB 17930-2006《车用汽油标准》总硫质量分数要求不超过150μg/g,2014年12月31日我国汽油标准(Ⅳ)过渡期结束,总硫质量分数将执行≤50μg/g的要求。2013年底前我国将发布车用汽油标准(Ⅴ)(总硫质量分数不大于10 μg/g),过渡期至2017年底。因此作为 MTBE和烷基化油,其总硫指标将会在这样的背景下被更为严格地要求,以适应汽油标准的不断升级。炼油厂C4作为其原料,其深度脱硫成为关注热点。同时,在一些炼化一体化项目,炼厂液化气经气体分馏后的C4组分作为乙烯裂解原料,需要对其中的烯烃进行预加氢处理以降低结焦倾向,但预加氢催化剂普遍对于液化气中硫含量特别敏感,有专利商提出的总硫指标要求为≤3μg/g。

综上所述,对炼油厂液化气进行深度脱硫预处理是为满足新的产品加工流程需要。若炼油厂液化气作为车用汽油调合组分生产原料,其脱硫的深度要满足不断升级的汽油指标要求;若炼油厂液化气作为乙烯裂解原料,其脱硫深度要满足预加氢催化剂的总硫容忍度要求。

据调查,许多炼厂由于设计或操作原因致液化气醇胺液脱硫指标不稳定。对醇胺液脱硫后液化气中H2S≤20μg/g指标要求时有突破。为达到深度脱硫要求,首先炼油厂需严把液化气脱硫化氢的工艺过程;其次,要掌握液化气中有机硫含量及形态种类,根据其不同的物理化学性质,设置不同的工艺过程,针对性地深度脱硫。

1 炼油厂液化气硫形态及分布

炼油厂液化气主要来源于催化裂化和焦化装置,其硫化合物含量及种类分布随着加工的原料油不同、加工流程设置及工艺指标的不同而变化。一般地,炼油厂液化气在醇胺法脱硫之后,其含有机硫种类主要包括甲硫醇、乙硫醇,以及少量羰基硫、甲硫醚等。当液化气再经过碱液硫醇转化(精制)之后,其主要的含硫化合物为二甲基二硫、二乙基二硫、甲基乙基二硫、甲硫醇、乙硫醇,以及少量羰基硫、甲硫醚等。

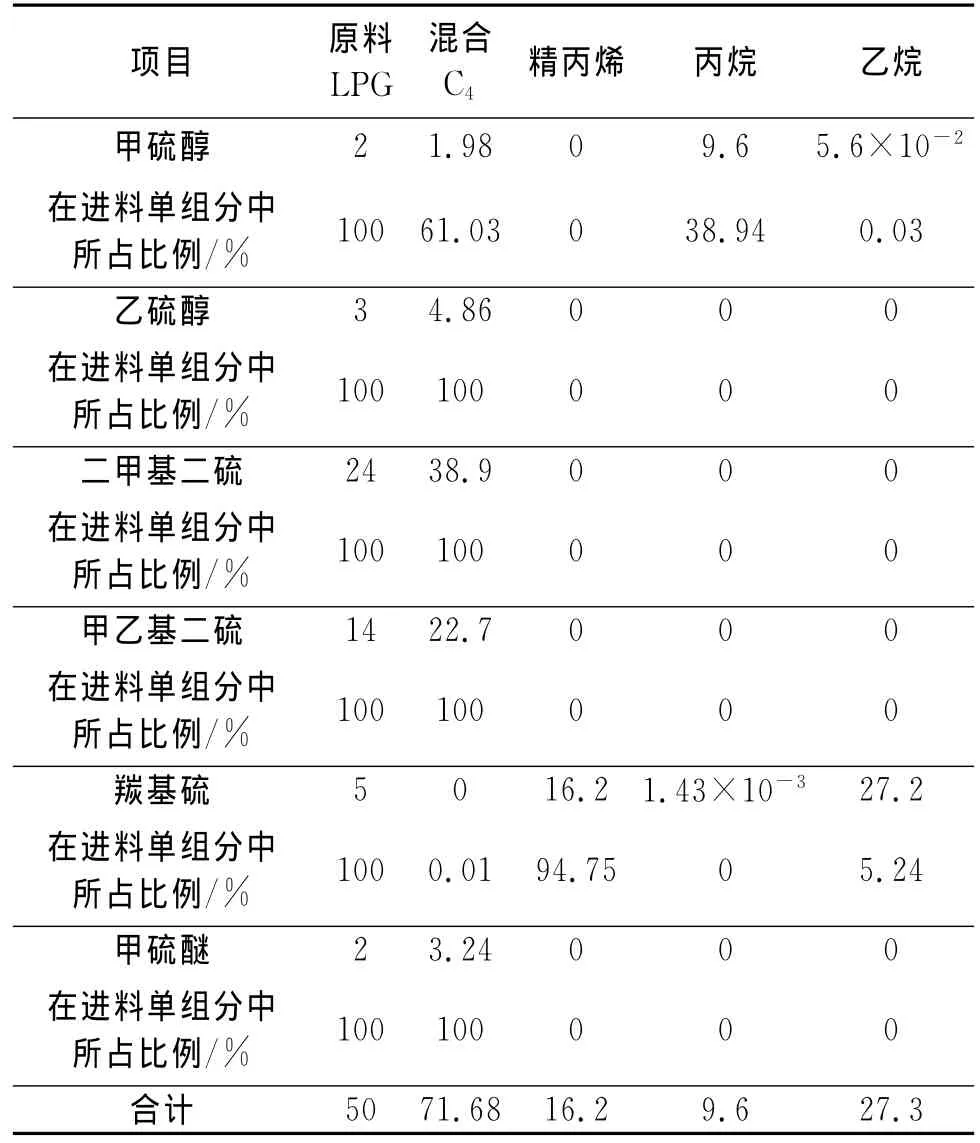

李网章[1]等人通过流程模拟,研究了气体分馏装置产品中含硫化合物含量及分布情况,见表1所示。经过气体分馏,原料液化气所携带的甲硫醚、甲乙基二硫、二甲基二硫和乙硫醇几乎全部进入混合C4中。甲硫醇61%进入混合C4中,羰基硫在混合C4中的含量为痕量。

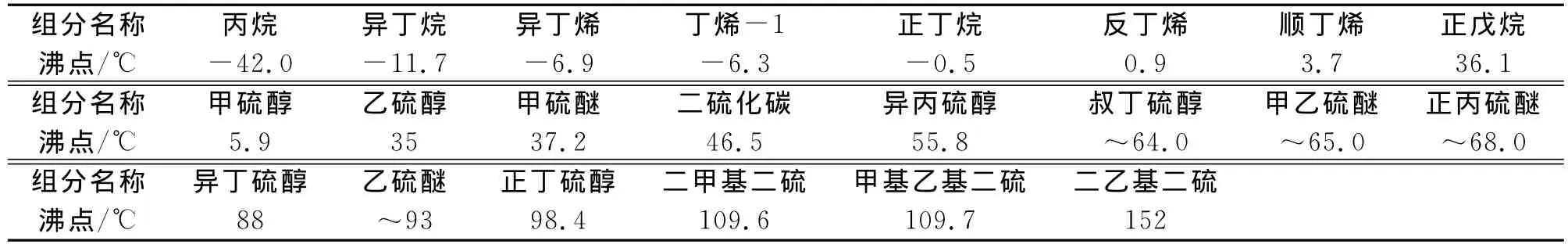

国内目前混合C4馏分的总硫随着加工原油品种、加工流程设置不同及运行水平的差异,总硫含量波动很大,从十几到数百μg/g。表2是国内几处典型的混合C4馏分的有机硫分布情况。可以看出,设置有硫醇转化和反抽提的装置,混合C4中的总硫含量有明显降低,且含硫化合物主要为二硫化合物。

表1 气体分馏装置原料及产品中硫化物含量及分布Table1 Organic sulfide content and distribution in raw materials and products of gas fractionation unit (μg/g)

表2 典型的炼油厂C4有机硫含量及分布Table 2 Typical organic sulfide content and distribution of mixing C4of refineries (μg/g)

2 炼油厂混合C4深度脱硫技术

2.1 纤维膜脱硫醇技术

纤维膜脱硫醇是目前最为广泛使用的液化气硫醇脱除技术。该过程中,碱液(NaOH溶液)与硫醇在液相催化剂(如磺化酞菁钴)条件下,通过金属纤维丝所营造的油水两相高比表面积膜接触发生两相液膜反应,液化气中的硫醇(主要是甲硫醇、乙硫醇)与NaOH反应生成能溶于水相(碱液)的硫醇钠。

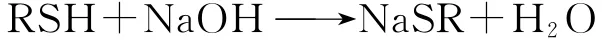

该过程的实质就是将液化气中的硫醇从液化气的油相脱除,并转移进入氢氧化钠溶液的水相中。碱液再生时,碱液中的硫醇钠与空气中氧气反应,再生为氢氧化钠和二硫化合物。

关于二硫化物的分离,以往的设计一般采用静置分离方式。但实践证明,由于二硫化物的乳化特征突出,很难从再生碱液中分离出来。近年有些设计结合纤维膜结构形式,通过石脑油(无硫或低硫)或重整芳烃抽余油萃取,将氧化再生生成的二硫化合物从碱液中萃取出来。该过程被称为“反抽提”。经过抽提过二硫化合物的碱液,再循环利用进入纤维膜进行脱硫醇反应。

纤维膜脱硫醇技术是典型的有机硫脱除技术,该技术能有效地脱除液化气中的大部分硫醇。一般经纤维膜脱硫醇处理后的液化气要求其硫醇含量≤10μg/g。但需要指出的是,由于以往仅从设备腐蚀方面限定液化气中硫醇含量,并未强调液化气总硫的降低,无反抽提的流程虽可以满足硫醇≤10μg/g,铜片腐蚀测试合格,但总硫下降却不多。因为再生反应生成的二硫化合物易溶于油相,其随着再生碱液与液化气再次接触,又被液化气萃取回液化气中。因此,从某种意义上说,混合C4总硫的良好控制,必须依赖于脱硫醇后的碱液反抽提的良好运行。

2.2 精馏脱硫技术

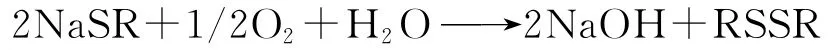

出气体分馏装置的混合C4中,含硫化合物主要是高沸点的含硫化合物,即甲硫醇及沸点高于甲硫醇的含硫化合物。因此,有技术商提出了一种精馏脱硫技术。过程中,液化气经过精馏分离,高沸点的含硫化合物与少量C4和C5组分从精馏塔塔底排除,低沸点的C4组分从塔顶馏出。从表3可以看出,甲硫醇沸点5.9℃、乙硫醇沸点35℃,C4组分中沸点最高的顺丁烯沸点3.7℃,正戊烷沸点36.1℃。精馏后,C4中残留的含硫化合物主要是甲硫醇和微量的乙硫醇等。该方法简单,但因为要将几乎全部的混合C4馏分蒸馏到塔顶,其能耗可能较高。

表3 101.3 kPa下炼油厂混合C4物料中各组分沸点Table 3 Boiling point of each component in mixing C4effluent at 101.3 kPa

2.3 吸附脱硫技术

有专利商开发出一种常温二硫化合物脱除剂,能用于液化气、C3、C4等组分中的二硫化合物脱除[2]。据称,该剂在1 000h-1气态体积空速或2 h-1液态体积空速下,能将二硫化合物由5μg/g脱至1μg/g,一次穿透硫容≥2%(w)。因水会在该吸附脱硫剂上产生竞争性吸附妨碍二硫化物的吸附脱除,该剂要求物料中水含量≤2μg/g,故该吸附过程前面必须设计分子筛脱水预处理。同时,鉴于吸附脱硫剂的硫容限制,设计时一般采用两个吸附塔并联切换轮流操作的方式,以便对切出的吸附剂进行热氮气或热甲烷(200℃以上)再生。随着环保要求的提高,热氮气或热甲烷再生尾气必须考虑符合环保要求的处理方式。分子筛再生尾气经冷却脱水后循环使用。若采用氮气作为再生介质,再生结束后可就地高点排空;若采用甲烷等可燃气再生,再生结束后,再生气可并入燃料气管网。脱硫吸附剂再生气在再生过程中,同样经冷却脱除含硫化合物后循环使用。再生结束,吸附剂再生气排放至燃料气管网。该技术的特点是脱硫深度高,脱后液化气中硫含量可以控制在1μg/g以下。缺点是脱硫吸附剂硫容低、再生周期短、能耗大、操作费用可能较高。

2.4 溶剂脱硫技术

石油大学柯明等人开发了称为“液化气无苛性碱精制组合工艺”的技术。该技术的处理工序分为液化气醇胺洗后羰基硫水解、硫醇抽提、脱硫醇剂再生三部分。羰基硫水解是在醇胺溶液条件下进行固定床催化反应,将羰基硫水解转化为H2S被醇胺吸收;硫醇抽提采用他们研发的加有硫醇吸收功能的碱性溶剂。吸收有硫醇的富碱性溶剂在约125℃再生为贫碱性溶剂后循环使用。初步的应用验证表明,该技术硫醇脱除及再生效果良好,对于总硫在20~30μg/g左右的液化气,抽提后总硫含量可达到5μg/g以内。目前该技术正在进一步开发中。

3 某炼油厂液化气深度脱硫方案比选

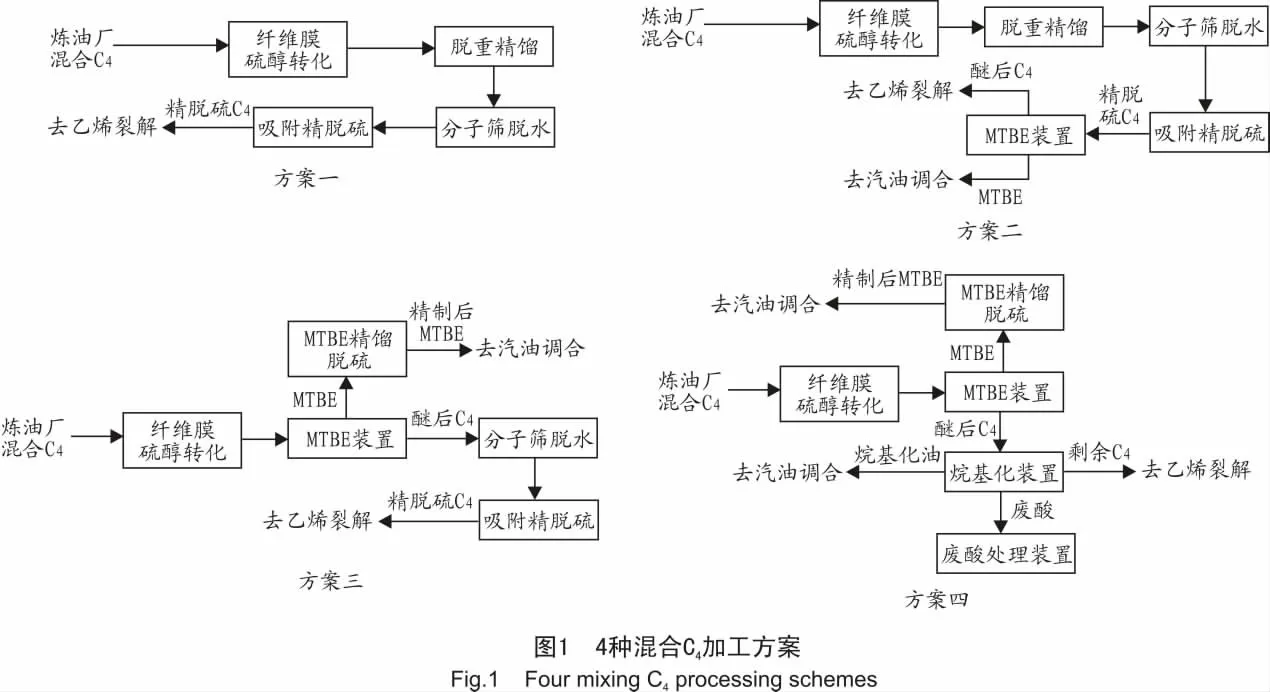

某炼油厂由于要满足汽油质量升级至车用汽油标准(V)的要求,在规划建设催化汽油加氢装置的同时,需要总体关注参与汽油调合的其它组分的含硫情况,特别是对以炼油厂混合C4为原料生产的MTBE的硫含量情况。要求用于汽油调合组分的MTBE、烷基化油的总硫质量分数≤10μg/g。同时,炼油厂醚后C4送至化工区做乙烯裂解原料,其总硫需控制在3μg/g以内。基于该厂原料C4含硫情况及上下游装置配置情况,形成了4种加工总流程方案(见图1所示)。

各方案中,均设置液化气纤维膜硫醇转化。这是因为催化裂化等装置所生产的液化气在前部的气体分馏装置脱丙烷塔中,随着丙烷、丙烯等的分离,甲硫醇、乙硫醇等含硫化合物富集于混合C4中。相对于气体分馏装置进料,总硫浓度约提高1.5倍左右,需要单独分离出来。

方案一中,混合C4全部作为乙烯裂解料出装置,产品中总硫小于3μg/g。吸附精脱硫前设脱重精馏塔,绝大部分残余二硫化合物从塔底馏出。该塔中,几乎全部C4物料从塔顶馏出,能耗较高。该塔下部重组分排料很少,可以间歇性操作。为提高C4物料脱硫率,可以适当增加塔底馏出量,故不可避免地会损失掉少部分混合C4。该方案中精脱硫吸附剂处理几乎全量的混合C4,分子筛脱水剂和吸附剂需要频繁再生。方案二在方案一的基础上结合了MTBE的生产。经深度脱硫后的混合C4进入MTBE装置,混合C4中的异丁烯与甲醇生成MTBE,醚后C4作为乙烯裂解料输出。经计算,MTBE的产量约为10×104t/a。乙烯料满足总硫小于3 μg/g,MTBE总硫小于10μg/g,达到可调合车用汽油标准(Ⅴ)的含硫要求。

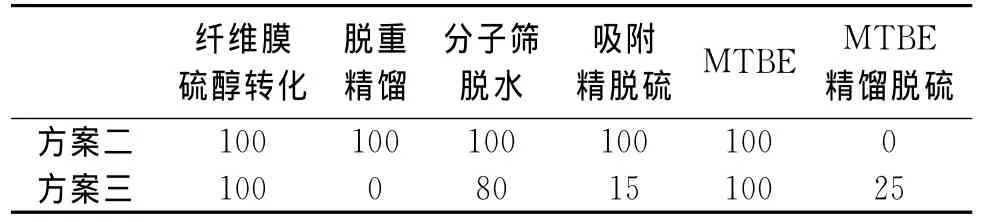

方案三与方案二的最大区别是将MTBE装置放到了C4吸附精脱硫之前。含硫化合物留在了MTBE中(醚后C4中含硫量降低约90%)。为达到汽油调合组分含硫要求,需对MTBE进行精馏脱硫。精馏脱硫后的MTBE去汽油调合,满足车用汽油标准(Ⅴ)的含硫要求。由于重组分已进入MTBE中,因此醚后C4不需要再设置脱重塔。吸附精脱硫后的C4满足乙烯裂解料含硫要求。需要指出的是,该方案中,MTBE精馏脱硫,MTBE产品从塔顶馏出,其流量约为混合C4总进料量的1/4,醚后C4流量约为混合C4总进料量的80%,总体能耗明显比方案二低。而且,由于醚后C4中的硫含量大大降低,吸附精脱硫的总体设计规模较方案二降低。表4是方案二和方案三的各单元处理相对负荷比较。可以看出方案三省掉了脱重塔,且吸附脱硫负荷大大降低,能耗明显降低。经初略估算,方案三的总能耗约为方案二的60%,塔器尺寸也明显减小。

表4 方案二和方案三的单元处理相对负荷比较 (%)Table 4 Relative load comparison of scheme 2 and scheme 3

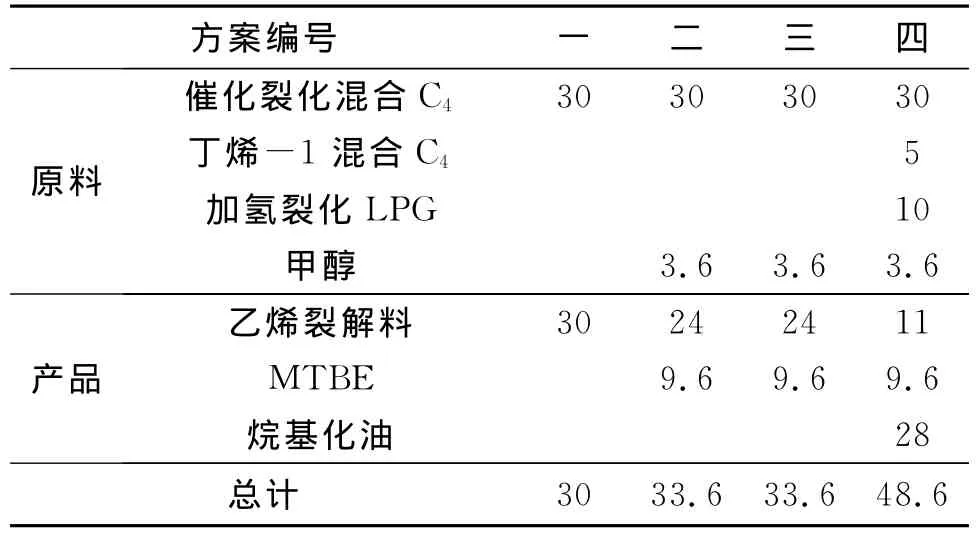

方案四在方案三的基础上结合了烷基化装置,醚后C4进入烷基化装置。一方面,优化了乙烯裂解料,使前面3种方案乙烯裂解料中的“劣质料”——异丁烷发生烷基化反应(醚后C4液化气中异丁烷含量大约在40%~50%,异丁烷在裂解过程中烯烃收率非常低(一般约6%~7%));另一方面,生成了优质汽油调合组分约28×104t/a。同时,由于醚后C4中的含硫化合物几乎全部驻留于烷基化反应时的废酸中,这部分含硫化合物最终在废酸再生中得到处理。因此总流程中省掉了C4吸附精脱硫过程。表5是4种方案的原料及产品情况。方案一仅满足乙烯裂解料需要,无MTBE产出。方案二和方案三原料和产品情况相同。方案四新增利用丁烯-1装置混合C4和加氢裂化装置LPG,多产28×104t/a烷基化油,而乙烯裂解料减少为11×104t/a。

表5 4种方案的原料及产品情况 (104 t/a)Table 5 Raw materials and products of four schemes

表6是该厂实施方案三(方案二与之相同)和方案四后全厂汽油的调合情况。方案四汽油总量和V(97#)品种汽油量明显增加。

表6 方案三与方案四全厂汽油调合情况Table 6 Blending gasoline components and products of scheme 3 and scheme 4 (104 t/a)

4 结论

(1)随着C4加工深度及含硫指标要求的提高,需要对其进行深度脱硫。在醇胺法脱H2S的基础上,需结合C4中含硫化合物的形态分布及物化性质,采用不同的深度脱硫技术以达到混合C4深度脱硫要求。

(2)纤维膜脱硫醇、精馏脱硫、吸附脱硫、溶剂脱硫是目前可组合应用于C4深度脱硫的技术。

(3)某炼厂液化气结合全厂加工流程,采用多种脱硫方式搭配,通过边加工、边脱硫,兼顾能耗降低,通过方案优化以期实现液化气深度脱硫和C4增值综合利用。鉴于投资、能耗、产品市场供应等因素的考虑,方案三和方案四是可以推荐的方案。

致 谢:本文作者曾分别与柯明教授、杨复俊女士等讨论相关问题,得到支持与帮助,在此一并致谢!

[1]李网章.炼油厂气体分馏装置硫化物分布初探[J].炼油技术与工程,2012,43(1):1-4.

[2]刘振义,杨复俊,林科,等.脱除液化石油气所含有机硫的方法[P],2002,CN1330132A.