烧结钕铁硼永磁体复合电镀镍-氧化铈工艺和镀层性能

田柱,李风*,舒畅

(广东工业大学材料与能源学院,广东 广州 51006)

烧结钕铁硼永磁体复合电镀镍-氧化铈工艺和镀层性能

田柱,李风*,舒畅

(广东工业大学材料与能源学院,广东 广州 51006)

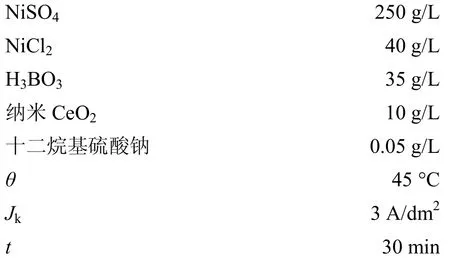

以烧结NdFeB永磁体为基体,采用复合电沉积法制备了Ni-CeO2复合镀层。镀液组成与工艺条件为:NiSO4250 g/L,NiCl240 g/L,H3BO335 g/L,纳米CeO210 g/L,十二烷基硫酸钠0.05 g/L,温度45 ℃,电流密度3 A/dm2,时间30 min。对比研究了纯镍镀层和Ni-CeO2复合镀层的表面形貌、结构组成、耐蚀性、结合力、显微硬度等性能。结果表明,与纯镍镀层相比,Ni-CeO2复合镀层结晶更为细致,在3.5% NaCl溶液中的耐蚀性提高,显微硬度由纯镍镀层的358.7 HV提高至428.3 HV,结合力明显增强。

烧结钕铁硼磁体;镍;氧化铈;复合镀;表征

烧结钕铁硼(NdFeB)永磁体因其优良的磁性而得到广泛应用[1],但NdFeB在高温、暖湿、电化学环境和有氢存在的环境下易被腐蚀,严重限制了其在工业上的大量使用[2-6]。提高NdFeB永磁体耐腐蚀性能主要有合金化法[7-8]和表面涂覆法[8-13]。目前研究的重点主要是表面涂覆法,电镀镍因效果良好和成本低廉而得到广泛应用。近几年,由于纳米材料的兴起,出现了大量有关镍基纳米复合电镀的研究。纳米颗粒均匀分散到金属镍镀层中不仅可提高材料的机械性[14]、耐磨性和抗腐蚀性,而且所得到的复合电镀材料可在微型器件中应用。张惠等[15]和 X.K.Yang等[16]分别把Ni-Al2O3和 Ni-TiO2纳米复合镀层运用到 NdFeB 永磁体上,复合电镀后磁体的抗腐蚀性较镀镍有明显提高。有关NdFeB表面电镀Ni-CeO2纳米复合镀层的报道较少。N.S.Qu等[17]在钢铁上共沉积Ni和纳米CeO2粒子,得到了 Ni-CeO2复合镀层不但提高了硬度、磨损力、耐高温和氧化性,还明显改善了耐腐蚀性。本文在 NdFeB永磁体表面成功制得 Ni-CeO2纳米复合镀层,并研究了镀层的表面形貌、成分、结构、抗腐蚀性、硬度及镀层与基体之间的结合力。

1 实验

1.1 基材及试剂

基材为20 mm × 20 mm × 2 mm的烧结NdFeB永磁体(M35),由联信创磁性材料厂生产,具体组成(质量分数)为:Fe 59.1%,Nd 28.6%,B 1.0%,Dy 2.1%,Al 3.8%,Co 1.3%,Si 1.4%,Cu 0.2%,Nb 0.7%。球形纳米 CeO2的平均粒径为 20 nm,由阿拉丁生产。NiSO4、NiCl2、H3BO3、十二烷基硫酸钠,均为分析纯,成都市科龙化工试剂厂生产。

1.2 工艺流程

打磨—碱性除油—去离子水清洗—超声波清洗—酸洗—去离子水清洗—活化—电镀—取出。

1.3 配方与工艺

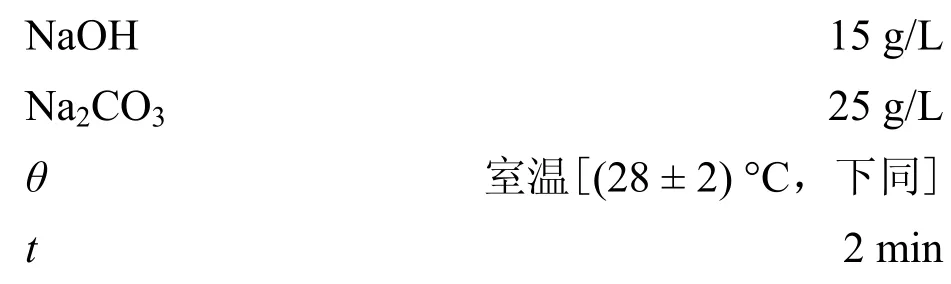

1.3.1 碱性除油

1.3.2 酸洗

1.3.3 活化

1.3.4 电镀

为确保纳米CeO2均匀分散到镀液中,电镀前将纳米CeO2复合电镀液用磁力搅拌机搅拌1 h。电镀时在带有空气搅拌的赫尔槽中进行。

1.4 性能测试

用 HV-1000型显微硬度计(上海沪工高峰工具有限公司)测量显微硬度,载荷为4.9 g,加载时间为20 s,取5个点的平均值;镀层厚度用Thick 800A EDXRF X荧光测厚光谱仪(江苏天瑞仪器股份有限公司)测量,取5个点的平均值。用S-3400N-II型扫描电镜(SEM,日立高新技术公司)观察镀层的表面形貌,并用其附带的能谱仪(EDS)测定镀层的成分。镀层的相结构用Rigaku D/max-rA10X射线衍射仪(XRD,日本理学公司)分析。镀层的结合力用WS-2005涂层附着力自动划痕仪(兰州中科凯华科技开发有限公司)测量,载荷为150 N,加载速率为50 N/min,划痕长度为9 mm,划痕速率为3 mm/min。

采用IM6e电化学工作站(德国Zahner公司)测定试样的极化曲线和交流阻抗谱,测试液为3.5%(质量分数)的 NaCl溶液,均在室温下测定。以铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,工作电极为电镀试样(厚度10.2~10.8 μm),用水中胶封装电镀试样并留出1 cm × 1 cm的工作面积。极化曲线的扫描速率为1 mV/s。测定电化学阻抗谱(EIS)前应先将试样用3.5%NaCl溶液浸泡1 h,在开路电位下测定,振幅为5 mV,频率范围是 1 × 10-2~5 × 104Hz。

2 结果与讨论

2.1 镀层的表面形貌

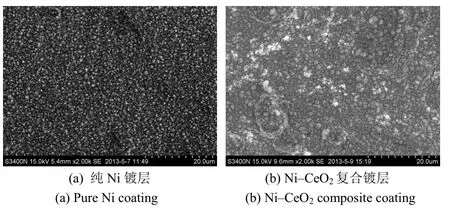

图 1为纯镍镀层和 Ni-CeO2复合镀层的 SEM 照片,图1b中的白色部位为纳米CeO2颗粒在镀层表面的聚集。从图 1可知,纯镍镀层晶粒为三角锥结构,纳米CeO2的存在使晶粒由三角锥状转变为半球状。在电镀过程中,纳米CeO2表面因吸附了阳离子而带正电荷,在电场力作用下,吸附了阳离子的纳米CeO2向阴极移动,当其电泳到双电层内时,由于静电引力增强,形成依赖于电场的强吸附,使微粒固定在阴极表面。导致晶粒表面形貌发生改变的原因是:(1)在共沉积过程中,纳米颗粒高活性表面为基体金属的沉积提供了大量核心,使金属成核率显著增大,晶粒生长受到抑制,从而使晶粒形貌改变;(2)进入 Ni层的纳米颗粒也会减小阳极的表面积从而增加结晶潜力。这 2个因素都有利于得到更小的晶粒和更好的表面形貌。

图1 纯Ni镀层和Ni-CeO2复合镀层的表面形貌Figure 1 Surface morphologies of pure Ni and Ni-CeO2 composite coatings

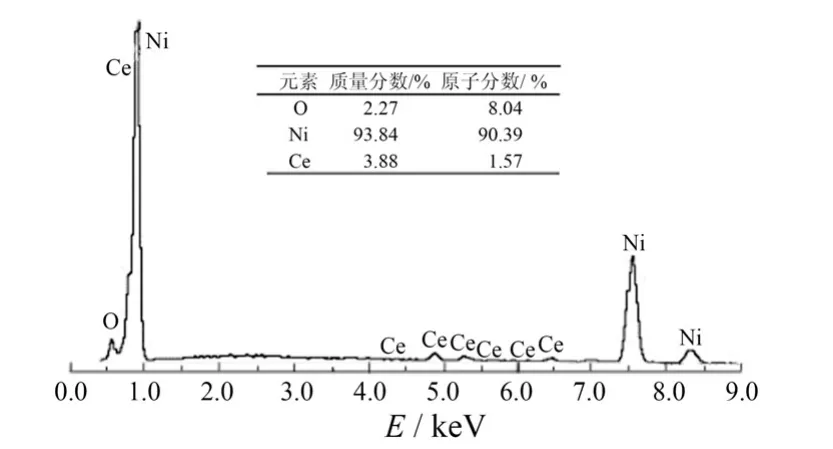

图2为Ni-CeO2复合镀层的EDS谱图。从图2可知,镀层中 Ce元素的质量分数和原子分数分别为3.88%、1.57%。综上可知,纳米CeO2成功与Ni基质金属实现共沉积。

图2 Ni-CeO2纳米复合镀层的EDS谱图Figure 2 EDS spectrum for Ni-CeO2 nanocomposite coating

2.2 镀层的相结构

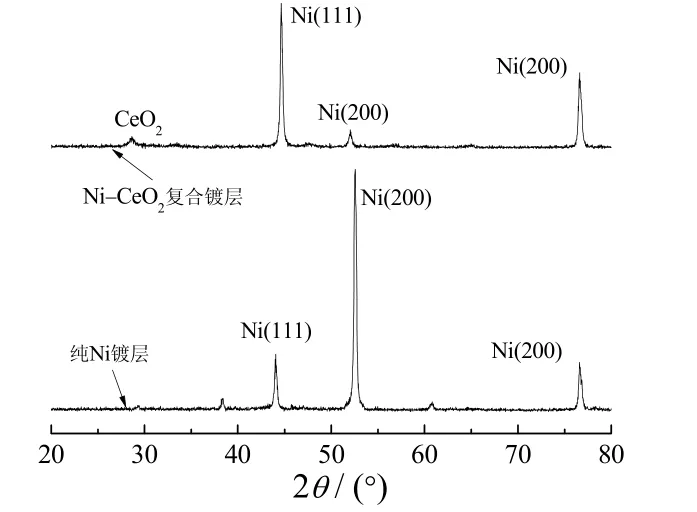

图3为镀Ni和Ni-CeO2复合镀层的XRD谱图。利用 Scherrer公式[18],根据衍射半峰宽分析晶体尺寸得知,镀Ni层中Ni的平均晶粒尺寸为56 nm,Ni-CeO2纳米复合镀层中 Ni的平均晶粒尺寸为 38 nm,CeO2的存在使镍晶粒细化,有助于提高材料的硬度和耐腐蚀性[19]。从图3可看出,镀Ni层具有明显的(200)择优取向,Ni-CeO2纳米复合镀层有明显的(111)择优取向。镀层中纳米CeO2的存在使镍镀层晶粒结构和择优取向改变,原因可能是纳米CeO2颗粒可作为Ni沉积的异质形核点,从而抑制了Ni沿一定方向的择优生长,促进Ni晶粒的生长均匀地分布在不同方向上[20-21]。

图3 纯Ni镀层和Ni-CeO2复合镀层的XRD谱图Figure 3 XRD patterns for pure Ni and Ni-CeO2 composite coatings

2.3 镀层的抗腐蚀性

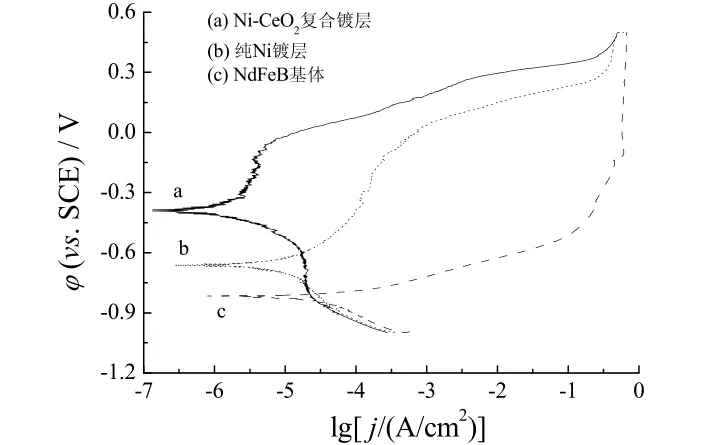

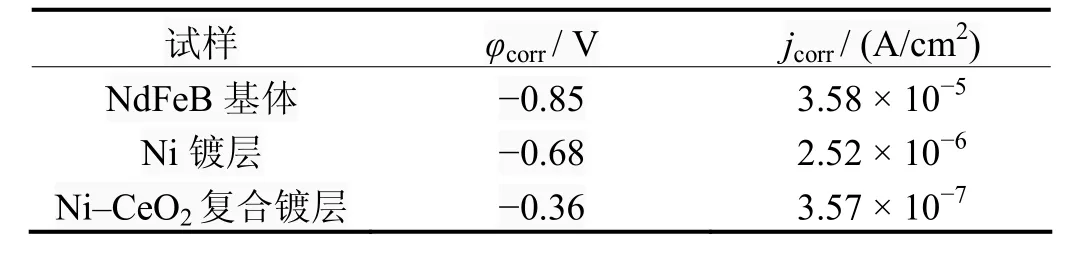

图4为不同试样在3.5% NaCl溶液中的极化曲线,表1为对应的腐蚀参数。从图4和表1可知,Ni-CeO2复合镀层的自腐蚀电位为-0.36 V,明显正于钕铁硼基体(-0.85 V),且正于纯镍镀层(-0.68 V),说明Ni-CeO2复合镀层的抗腐蚀性最强。与钕铁硼基体相比,Ni-CeO2复合镀层的自腐蚀电流密度小 2个数量级,表明 Ni-CeO2复合镀层的腐蚀速率最小,抗腐蚀性最好。另外,Ni-CeO2复合镀层阳极极化区出现了明显的钝化区间,进一步说明了复合镀层具有良好的抗腐蚀性。分析原因是:与纯镍镀层相比,纳米CeO2分散到镍基体中时,腐蚀路径已被严重扭曲[22],有助于提高抗腐蚀性,并且纳米CeO2分散在Ni基质中使镀层更为均匀、致密,提高了晶格间腐蚀抗力,并细化了晶粒,从而提高了材料的抗腐蚀性能。

图4 不同试样在3.5% NaCl溶液中的极化曲线Figure 4 Polarization curves for different samples in 3.5%NaCl solution

表1 不同试样在3.5% NaCl溶液中的电化学腐蚀参数Table 1 Electrochemical corrosion parameters of different samples in 3.5% NaCl solution

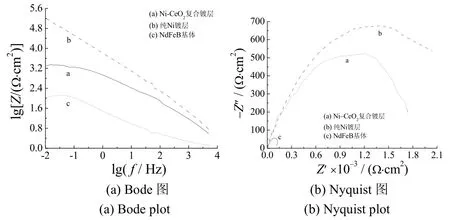

图5为不同试样在3.5% NaCl溶液中的电化学阻抗谱图。从图5a可以看出,Ni-CeO2复合镀层的阻抗最大,NdFeB基体的阻抗最小,Ni-CeO2复合镀层的耐腐蚀性能最好。Nyquist图的圆弧半径越大,说明镀层的交流阻抗越大,即其对电化学腐蚀的阻力越大,耐蚀性越好。从图5b可知,Ni-CeO2复合镀层的圆弧半径最大,这表明 Ni-CeO2复合镀层的耐蚀性最好。导致这种现象可能是由于纳米CeO2的阻挡作用,电解质进入镀层比较困难,阻碍腐蚀坑的形成和发展,同时也可以阻止局部腐蚀,这样参与界面腐蚀反应的粒子的传质过程就可能是个慢步骤。因此,CeO2提高镀层的耐腐蚀既有化学作用也有物理作用[23]。

图5 不同试样在3.5% NaCl溶液中的EIS谱图Figure 5 EIS spectra for different samples in 3.5% NaCl solution

2.4 镀层的结合力和硬度

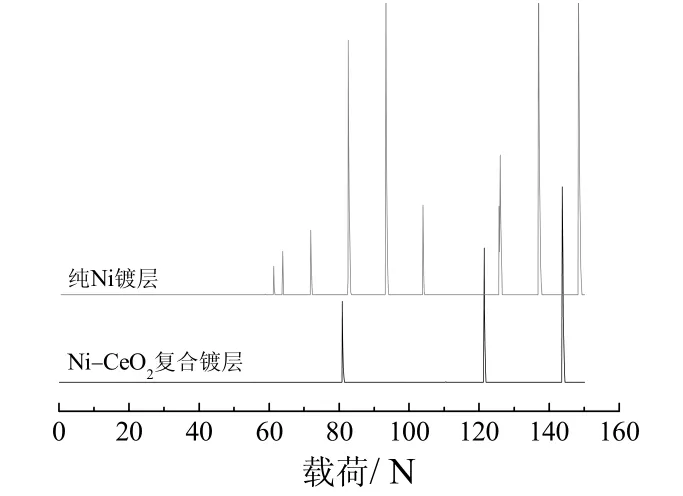

图6为纯Ni镀层和Ni-CeO2复合镀层的结合力动载荷实验结果。结果显示,载荷为63.8 N时,感应系统在纯Ni镀层内部采集到第一道声信号,可以判定此时镀层破裂并与基体剥离,63.8 N为 Ni镀层脱离NdFeB基体的临界载荷。同理,Ni-CeO2复合镀层的临界载荷为80.9 N。可见,Ni-CeO2复合镀层与基体之间的结合力大于普通Ni镀层。由于纳米CeO2的加入阻碍了晶粒的长大,同时增加了形核点,这样晶粒变得更小,分布更均匀,从而减小了镀层内应力,镀层在外加载荷的作用下不容易破裂而脱离,与基体之间的结合力较大。

图6 纯Ni镀层和Ni-CeO2复合镀层的动载荷测试曲线Figure 6 Dynamic load testing curves for pure Ni and Ni-CeO2 composite coatings

硬度测试结果表明,纯镍镀层和 Ni-CeO2复合镀层的显微硬度分别为358.7 HV和428.3 HV。产生这种现象的原因是:

(1)硬质点弥散强化。纳米CeO2颗粒本身具有较高的硬度,其弥散发布于基质金属中,在外力作用下能够阻碍位错的滑移和微裂纹的扩散,使镀层受到硬质点的弥散强化。

(2)高密度位错强化。复合镀层中的孪晶等缺陷密度提高。纳米颗粒与位错相互作用形成了高密度的位错积群,使得位错开动需要更大的载荷。

3 结论

采用电沉积法在烧结 NdFeB表面成功制得Ni-CeO2复合镀层。因镀层中纳米CeO2颗粒的存在,镀层晶粒由三角锥形转变成半圆形,Ni的择优取向由(200)变为(111),Ni晶粒细化。与纯镍镀层相比,Ni-CeO2复合镀层的抗腐蚀性明显提高,硬度提高,镀层与基体之间的结合力也明显提高。

:

[1]SAGAWA M, FUJIMURA S, TOGAWA N, et al.New material for permanent magnets on a base of Nd and Fe (invited)[J].Journal of Applied Physics, 1984, 55 (6): 2083-2087.

[2]JACOBSON J, KIM A.Oxidation behavior of Nd-Fe-B magnets [J].Journal of Applied Physics, 1987, 61 (8): 3763-3765.

[3]SCHULTZ L, EL-AZIZ A M, BARKLEIT G, et al.Corrosion behaviour of Nd-Fe-B permanent magnetic alloys [J].Materials Science and Engineering: A, 1999, 267 (2): 307-313.

[4]GURAPPA I.Corrosion characteristics of permanent magnets in acidic environments [J].Journal of Alloys and Compounds, 2003, 360 (1/2):236-242.

[5]EDGLEY D S, LE BRETON J M, STEYAERT S, et al.Characterisation of high temperature oxidation of Nd-Fe-B magnets [J].Journal of Magnetism and Magnetic Materials, 1997, 173 (1/2): 29-42.

[6]EL-MONEIM A A, GEBERT A.Electrochemical characterization of galvanically coupled single phases and nanocrystalline NdFeB-based magnets in NaCl solutions [J].Journal of Applied Electrochemistry, 2003,33 (9): 795-805.

[7]YU L Q, WEN Y H, YAN M.Effects of Dy and Nb on the magnetic properties and corrosion resistance of sintered NdFeB [J].Journal of Magnetism and Magnetic Materials, 2004, 283 (2/3): 353-356.

[8]BALA H, PAWŁOWSKA G, SZYMURA S, et al.Corrosion characteristics of Nd-Fe-B sintered magnets containing various alloying elements [J].Journal of Magnetism and Magnetic Materials, 1990, 87 (3):L255-L259.

[9]SUNADA S, MAJIMA K, AKASOFU Y, et al.Corrosion assessment of Nd-Fe-B alloy with Co addition through impedance measurements [J].Journal of Alloys and Compounds, 2006, 408/412: 1373-1376.

[10]MINOWA T, YOSHIKAWA M, HONSHIMA M.Improvement of the corrosion resistance on Nd-Fe-B magnet with nickel plating [J].IEEE Transactions on Magnetics, 1989, 25 (5): 3776-3778.

[11]CHENG C W, MAN H C.CHENG F T.Magnetic and corrosion characteristics of Nd-Fe-B magnet with various surface coatings [J].IEEE Transactions on Magnetics, 1997, 33 (5): 3910-3912.

[12]KU N C, QIN C D, YU C C, et al.Corrosion resistance of NdFeB magnets coated by Al [J].IEEE Transactions on Magnetics, 1996, 32 (5):4407-4409.

[13]MITCHELL P.Corrosion protection of NdFeB magnets [J].IEEE Transactions on Magnetics, 1990, 26 (5): 1933-1935.

[14]亓新华, 彭峰, 王红娟.纳米复合电镀研究进展[J].电镀与涂饰, 2005,24 (11): 51-55.

[15]张惠, 宋影伟, 杨恒修, 等.钕铁硼永磁体复合电镀Ni/Al2O3的工艺和耐腐蚀性能的研究[C]// 上海市电子学会电子电镀专业委员会.2007年上海市电子电镀学术年会论文集.2007: 162-165.

[16]YANG X K, LI Q, HU J Y, et al.The electrochemical corrosion behavior of sealed Ni-TiO2composite coating for sintered NdFeB magnet [J].Journal of Applied Electrochemistry, 2010, 40 (1): 39-47.

[17]QU N S, D.ZHU D, CHAN K C.Fabrication of Ni-CeO2nanocomposite by electrodepositiont [J].Scripta Materialia, 2006, 54 (7): 1421-1425.

[18]CULLITY B D.Elements of X Ray Diffraction [M].Addison-Wesley Publishing Company, 1956: 102.

[19]WANG L P, GAO Y, XU T, et al.A comparative study on the tribological behavior of nanocrystalline nickel and cobalt coatings correlated with grain size and phase structure [J].Materials Chemistry and Physics, 2006,99 (1): 96-103.

[20]BENEA L, BONORA P L, BORELLO A, et al.Prepartion and investigation of nanostructured SiC-nickel layers by electrodeposition [J].Solid State Ionics, 2002, 151 (1/4): 89-95.

[21]PENG X, ZHANG Y, ZHAO J, et al.Electrochemical corrosion performance in 3.5% NaCl of the electrodeposited nanocrystalline Ni films with and without dispersions of Cr nanoparticles [J].Electrochimica Acta,2006, 51 (23): 4922-4927.

[22]QU N S, ZHU D, CHAN K C.Fabrication of Ni-CeO2nanocomposite by electrodeposition [J].Scripta Materialia, 2006, 54 (7): 1421-1425.

[23]姚敬.Zn/纳米 CeO2复合镀层的制备及电化学性能研究[J].表面技术,2009, 38 (4): 32-35.

Process of nickel-cerium oxide composite plating on sintered neodymium-iron-boron permanent magnet and properties of coatings

TIAN Zhu, LI Feng*, SHU Chang

A Ni-CeO2composite coating was prepared on sintered NdFeB permanent magnet by composite electrodeposition from a bath containing NiSO4250 g/L,NiCl240 g/L, H3BO335 g/L, nano-CeO210 g/L, sodium lauryl sulfate 0.05 g/L at temperature 45 ℃ and current density 3 A/dm2for 30 min.The surface morphology,structure, composition, corrosion resistance, adhesion strength,and microhardness of pure nickel and Ni-CeO2composite coatings were comparatively studied.The results showed that the Ni-CeO2composite coating is more fine-grained and has better corrosion resistance in 3.5% NaCl solution and higher adhesion strength as compared to pure nickel coating.The microhardness is 358.7 HV for pure nickel coating and 428.3 HV for Ni-CeO2composite coating.

sintered neodymium-iron-boron permanent magnet; nickel; cerium oxide; composite plating;characterization

School of Material and Energy,Guangdong University of Technology, Guangzhou 510006,China

TG174.45

A

1004-227X (2013)12-0017-04

2013-05-27

2013-07-23

田柱(1989-),男,湖北荆州人,在读硕士研究生,主要研究方向为材料腐蚀与防护。

李风,教授,(E-mail)lifeng@gdut.edu.cn。

周新莉]