脉冲频率对电镀镍-铬合金性能的影响

朱明*,王明静,王志华

(西安科技大学材料科学与工程学院,陕西 西安 710054)

脉冲频率对电镀镍-铬合金性能的影响

朱明*,王明静,王志华

(西安科技大学材料科学与工程学院,陕西 西安 710054)

以Q235钢为基体,采用脉冲电镀方法在三价铬体系镀液中制备了Ni-Cr合金镀层。镀液组成和工艺条件为:CrCl364.6 g/L,NiSO4·6H2O 31.4 g/L,V(二甲基甲酰胺)∶V(水)= 1∶1,C6H5Na3O7·2H2O 117.64 g/L,pH 3.0,NaBr 103 g/L,搅拌速率200 r/min,温度55 ℃,时间40 min。借助带有能谱仪的扫描电镜、电化学工作站、摩擦磨损试验机、维氏硬度计等设备,研究了脉冲频率对镀层微观形貌、耐蚀性能、耐磨性能及显微硬度的影响。结果表明,随脉冲频率增大,Ni-Cr合金镀层的耐蚀性、耐磨性及显微硬度均呈先升高后降低的趋势,较适宜的脉冲频率为1 000 Hz。

镍-铬合金;脉冲电镀;频率;抗腐蚀;耐磨性;显微硬度

Ni-Cr合金硬度高,耐磨性和耐蚀性优异,且光亮美观,能抗高温氧化。可用于轴、轴瓦、刀、钻、齿轮等耐磨损、耐高温部件,而且可作为优良的装饰性涂层。但由于其共沉积较难实现,研究较少,工艺极不成熟,相关理论较少。早期 Ni-Cr镀层主要集中在六价铬和二价镍的共沉积。六价铬电镀的缺点是众所周知的[1-3]:六价铬不能自然降解,在生物体和人体内还有蓄积作用,从而造成长期性危害。三价铬体系镀液具有分散能力和深镀能力好且电流密度范围宽、电流效率较高、废水处理简单和毒性较小的特点[4],因此受到广泛关注。由于脉冲电镀可明显提高镀层的性能,较直流电镀拥有明显的优势[5],利用脉冲电镀过程中电镀的间歇期可明显降低镀层内应力,提高耐蚀性、耐磨性以及显微硬度。

从上世纪90年代开始,我国开展了大量三价铬体系电镀 Ni-Cr合金镀层方面的研究,成功制备了性能较好的 Ni-Cr合金镀层,但仍然存在镀层增厚难,镀液稳定性和分散性差等问题[6-8]。最初的研究主要集中在三价铬电镀 Ni-Cr合金镀层的工艺参数和镀液组成等方面,对复合镀层沉积机理的研究较少。虽然国内有研究者研究了三价铬电镀 Ni-Cr镀层电沉积过程中的电化学行为[9-10],但由于合金电沉积反应过程比较复杂,三价铬电镀 Ni-Cr合金镀层的电沉积机理仍需要进一步研究。笔者在前期工作中采用脉冲电镀法制得覆盖率较好、分散均匀的高镍微铬 Ni-Cr镀层,并优化了镀液配比[11]。本文主要研究脉冲频率对镀层耐蚀性、耐磨性以及显微硬度的影响。

1 实验

1.1 基材预处理

采用Q235钢作基体材料,切割成20 mm × 20 mm ×10 mm的长方体,依次用400#、600#、800#以及1000#砂纸打磨基体,使基体表面平整、光滑。将打磨好的试样置于由 50 g/L NaOH、25 g/L Na3PO4、5 g/L Na2CO3和12.5 g/L Na2SiO3组成的碱洗液中,在80 ℃水浴锅中保温20 min,以除去表面杂质和油渍。取出并用蒸馏水洗净后,采用25%(质量分数)的盐酸酸洗20 s,再用蒸馏水洗净,干燥备用。

1.2 电镀

Ni-Cr合金的镀液组成和工艺条件为:CrCl364.6 g/L,NiSO4·6H2O 31.4 g/L,C6H5Na3O7·2H2O 117.64 g/L,NaBr 103 g/L,二甲基甲酰胺(DMF)与水的体积比1∶1,pH 3.0,温度 55 ℃,搅拌速率 200 r/min,时间 40 min,占空比60%,电压3~5 V,脉冲频率700~11 00 Hz。pH用85%(质量分数)HCOOH调节。

纯镍镀层的镀液组成和工艺条件为:NiSO4·6H2O 250 g/L,NiCl2·6H2O 50 g/L,H3BO335 g/L,糖精 1 g/L,pH 4.0,温度 50 ℃,其余工艺参数同 Ni-Cr合金电镀。

1.3 性能测试

采用JSM-6460L扫描电镜(日本电子株式会社)观察镀层的表面形貌,并用其附带的能谱仪(EDS)分析镀层成分。采用302N电化学工作站(瑞士万通)测试了不同脉冲频率下制备的 Ni-Cr镀层在 3.5%(质量分数)NaCl溶液中的极化曲线,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为电镀试样(有效面积为1 cm2),扫描速率为5 mV/s。采用HT-1000球盘式高温摩擦磨损试验机(中国科学院兰州化学物理研究所)进行耐磨性测试。对磨件是直径 5 mm 的GCr磨球,载荷为10 N,测试时间为15 min,温度为室温(23~25 ℃),相对湿度为 27% ± 10%。以被测试样的磨损量(Δm)表征其耐磨性。采用 MH-5L型显微硬度计(上海恒一精密仪器有限公司)测定样品的显微硬度,加载载荷为100 g,加载时间为5 s,每一试样取4个不同点的平均值。

2 结果与讨论

2.1 脉冲频率对Ni-Cr合金镀层表面形貌的影响

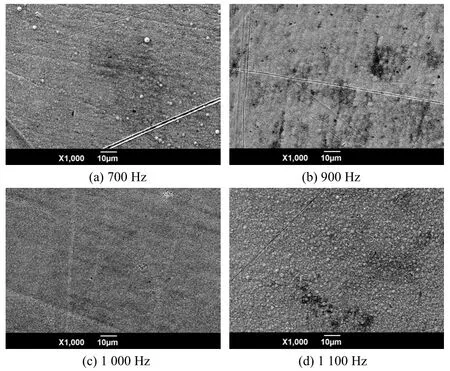

图1 不同脉冲频率下制备的Ni-Cr合金镀层的表面形貌Figure 1 Surface morphologies of Ni-Cr alloy coatings prepared at different pulse frequencies

肉眼观察所得 Ni-Cr合金镀层发现,镀层光泽度较好,呈灰白色,无起泡和开裂,测得镀层平均厚度为35 μm。图1为不同脉冲频率下制备的Ni-Cr合金镀层的表面形貌。从图1可以看出,随脉冲频率增大,镀层的晶粒变细。频率为1 000 Hz时,镀层的晶粒度最小(图 1c);脉冲频率增大至 1 100 Hz时,镀层的晶粒度反而增大。另外,脉冲频率为1 000 Hz时,镀层表面光滑平整,较致密,无孔洞和开裂。随脉冲频率增大,镀层较易沉积在阴极表面[12]。脉冲频率过大时,阴极表面镀覆离子不足,导致镀层较疏松并有孔洞存在。采用能谱仪分析不同频率下制备的 Ni-Cr合金镀层的元素组成。结果表明,脉冲频率对镀层中Cr含量的影响不明显,在上述频率下制得的 Ni-Cr镀层中的Cr含量都在0.9%~1.1%(质量分数)范围内。因此,所得Ni-Cr镀层为高Ni微Cr镀层,以下主要与纯镍镀层进行对比。

2.2 脉冲频率对Ni-Cr合金镀层耐蚀性的影响

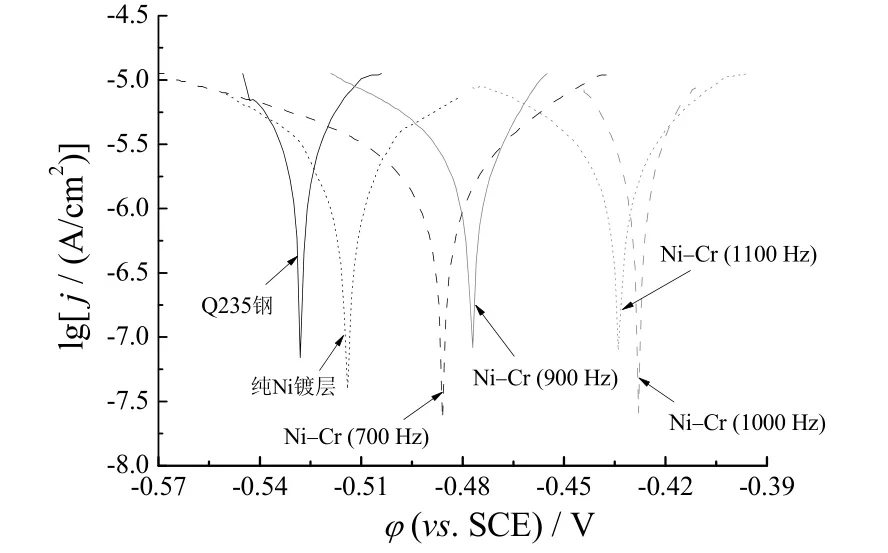

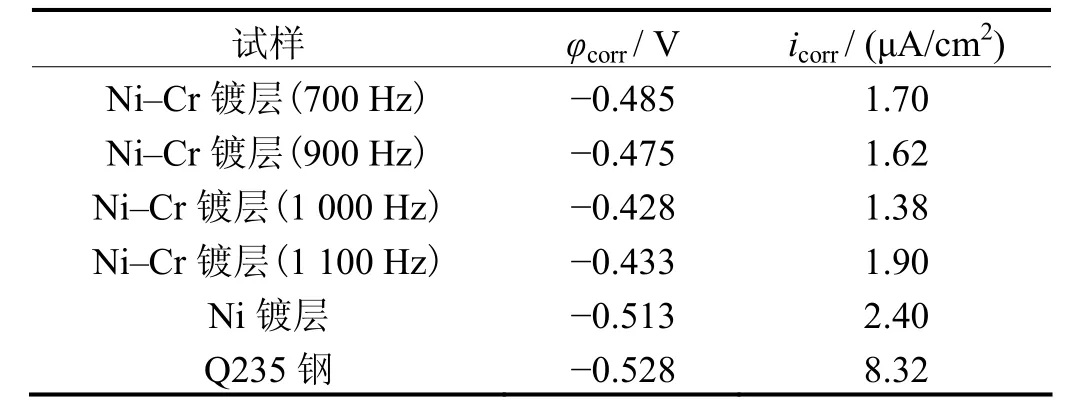

图2是不同脉冲频率下制备的Ni-Cr镀层、Q235钢和纯镍镀层在3.5% NaCl溶液中的极化曲线。采用塔菲尔直线外推法对图 2中各极化曲线的腐蚀电流和腐蚀电位进行拟合,结果列于表1。

图2 不同脉冲频率下制备的Ni-Cr合金镀层在3.5% NaCl溶液中的极化曲线Figure 2 Polarization curves for Ni-Cr alloy coatings prepared at different pulse frequencies

从表1可以看出,无论是纯镍镀层还是Ni-Cr镀层,腐蚀电位都正于基体材料,表明纯镍镀层和Ni-Cr镀层都可有效降低了基体的腐蚀倾向,且 Ni-Cr合金镀层的效果更好。随脉冲频率增大,Ni-Cr镀层的腐蚀电位正移,镀层耐蚀性改善,1 000 Hz时为最佳,随后稍有下降。脉冲频率对Ni-Cr镀层在3.5% NaCl溶液中的腐蚀电流影响不明显。当然,无论从腐蚀电位还是腐蚀电流密度看,1 000 Hz脉冲频率下制备的Ni-Cr合金镀层的耐蚀性能都是最佳。

表1 不同试样的电化学腐蚀参数Table 1 Electrochemical corrosion parameters of different samples

2.3 脉冲频率对Ni-Cr镀层耐磨性和显微硬度的影响

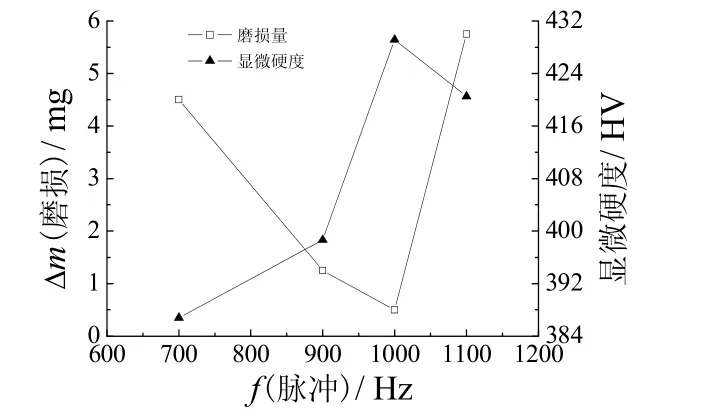

图3为Ni-Cr镀层的磨损量和显微硬度随脉冲频率的变化。

图3 脉冲频率对Ni-Cr合金镀层耐磨性和显微硬度的影响Figure 3 Effect of pulse frequency on wear resistance and microhardness of Ni-Cr alloy coating

从图3可知,Ni-Cr镀层的最大磨损量低于6 mg,显微硬度大于385 HV。实验测得纯镍镀层的磨损量和显微硬度分别为49.4 mg和347 HV,表明Q235钢电镀Ni-Cr合金镀层的显微硬度提高,耐磨性显著改善。镀层的耐磨性能与显微硬度有一定的对应关系,一般镀层的显微硬度越高,其耐磨性能越好,磨损量越低。另外,随脉冲频率增大,Ni-Cr合金镀层的磨损量呈先减后增的趋势,显微硬度反之。脉冲频率为1 000 Hz时,Ni-Cr合金镀层磨损量最小,显微硬度最大,分别为0.5 mg和429 HV。继续增大脉冲频率至1 100 Hz时,镀层的磨损量反而急剧增大,显微硬度减小。

3 结论

采用脉冲电镀法制得性能良好的Ni-Cr合金镀层。与纯镍镀层和 Q235钢基体相比,不同频率下所得Ni-Cr合金镀层的耐蚀性和耐磨性改善,显微硬度提高。在实验研究范围内,最优的脉冲频率为1 000 Hz。

:

[1]屠振密.三价铬镀铬的国内外研究和发展[J].哈尔滨工业大学学报,1980 (1): 109-122.

[2]翁元浩.电镀新工艺[M].杭州: 浙江科学技术出版社, 1988: 69-76.

[3]何新快, 陈白珍, 吴璐烨, 等.三价铬脉冲电沉积纳米晶Ni-Cr合金工艺[J].中国有色金属学报, 2006, 16 (7): 1281-1287.

[4]洪燕, 季孟波, 何安国, 等.三价铬电镀研究进展[J].电镀与精饰,2005, 27 (4): 16-20.

[5]向国朴.脉冲电镀的理论与应用[M].天津: 天津科学技术出版社,1989.

[6]杨余芳, 李强国.电沉积 Ni-Cr合金的研究现状与发展[J].电镀与涂饰, 2008, 27 (2): 8-11.

[7]冯绍彬, 冯丽婷, 商士波.三价铬体系电镀铬-镍合金工艺[J].材料保护, 2004, 37 (5): 24-25.

[8]张丕俭, 邹立壮, 王晓玲.电沉积Ni-Cr合金工艺[J].材料保护, 1997,30 (3): 16-18.

[9]许利剑, 杜晶晶, 汤建新, 等.电沉积Ni-Cr合金电化学行为的研究[J].材料保护, 2008, 41 (2): 23-25.

[10]杨余芳, 李强国.Ni-Cr合金共沉积的电化学特性[J].材料保护, 2008,41 (5): 15-18, 25.

[11]王明静, 朱明, 王永鑫, 等.络合剂含量对脉冲电镀Ni-Cr合金性能影响的研究[J].矿山机械, 2013, 41 (1): 110-113.

[12]王子涵, 杨滨, 铁军, 等.脉冲频率对电沉积 Ni镀层组织和性能的影响[J].稀有金属材料与工程, 2007, 36 (增刊3): 620-622.

Effect of pulse frequency on properties of electrodeposited nickel-chromium alloy coatings

ZHU Ming*, WANG Ming-jing, WANG Zhi-hua

Ni-Cr alloy coatings were prepared by pulse plating on Q235 steel substrate from a trivalent chromium bath containing CrCl364.6 g/L, NiSO4·6H2O 31.4 g/L,C6H5Na3O7·2H2O 117.64 g/L, pH 3.0, and NaBr 103 g/L at volume ratio of dimethylformamide to water 1:1,temperature 55 ℃, and agitation rate 200 r/min for 40 min.The effects of pulse frequency on the surface morphology,corrosion resistance, wear resistance, and microhardness of Ni-Cr alloy coating were studied using scanning electron microscope equipped with energy-dispersive spectroscope,electrochemical workstation, friction wear tester, and Vickers hardness tester.The results showed that the corrosion resistance, wear resistance, and microhardness of Ni-Cr alloy coating are improved initially and then decreased with the increasing of pulse frequency.The suitable pulse frequency is 1 000 Hz.

nickel-chrome alloy; pulse plating; frequency;anticorrosion; wear resistance; microhardness

College of Materials Science and Engineering, Xi’an University of Science and Technology,Xi’an 710054, China

TQ153.2

A

1004-227X (2013)12-0014-03

2013-04-20

2013-07-25

国家自然科学基金(51201131);陕西省教育厅科技专项(11JK0811)。

朱明(1978-),男,博士,副教授,主要从事金属材料表面改性及防护涂层方面的研究,发表论文30余篇,授权国家发明专利4项。

(E-mail)mingzhu@xust.edu.cn。

周新莉]