搅拌方式对Ni-SiC复合镀层结构与性能的影响

石生益, 白志明

(甘肃工业职业技术学院 化工学院,甘肃 天水 741025)

搅拌方式对Ni-SiC复合镀层结构与性能的影响

石生益, 白志明

(甘肃工业职业技术学院 化工学院,甘肃 天水 741025)

研究了机械搅拌、空气搅拌、超声波搅拌和超声波-空气复合搅拌四种搅拌方式对Ni-SiC复合镀层结构、硬度及耐酸性的影响。结果表明:与常规搅拌方式相比较,超声波条件下所得Ni-SiC复合镀层的结构致密性改善,硬度提高且耐酸性增强;进一步辅助空气搅拌后,尽管镀层组织更匀致,但硬度和耐酸性均无明显提高。

复合镀层;结构;硬度;耐酸性;搅拌方式

0 前言

以复合电镀为主要手段,已成功制备出多种功能性复合镀层[1]。如何提高复合镀层中微粒的质量分数,是复合电镀技术的关键所在。这是因为复合镀层中微粒的质量分数及分布状况,对镀层性能起着决定性的影响。而微粒的分散情况又取决于搅拌工艺。为此,围绕着优选搅拌方式进而改善镀液中微粒的分散状况这一主题,表面工程领域的研究学者开展了大量的工作。研究表明:超声波搅拌对于微粒的分散和悬浮所带来的效果最优[2-3]。然而,从复合镀层结构和性能的角度,结合定量指标全面评价不同搅拌方式工艺效果的研究,尚鲜见报道。本文主要开展这方面的研究,系统地探讨了搅拌方式对Ni-SiC复合镀层结构、硬度及耐酸性的影响。

1 实验

1.1 实验方法

镀液配方及工艺条件为:NiCl2·6H2O 8g/L,Ni(NH2SO3)2·4H2O 450g/L,NaCl 10g/L,H3BO335g/L,4A/dm2,40℃,70min。镀液配制按规范要求执行[4]。微粒选用直径为30nm的SiC,经除杂质、清洗、干燥后,直接加入镀液中。在电镀过程中恒定其他工艺条件不变,分别施加机械搅拌、空气搅拌、超声波搅拌和超声波-空气复合搅拌,研究了搅拌方式对复合镀层结构与性能的影响。

1.2 性能检测

电镀结束后,将复合镀层剥离下来。采用JSM-5610LV型扫描电子显微镜观察复合镀层的结构。采用HXD-1000型显微硬度仪测定复合镀层的硬度,载荷为50g,加载保持8s,取6次测定结果的平均值。采用浸泡腐蚀法测定复合镀层的耐酸性。腐蚀介质选用质量分数为15%的HCl溶液和质量分数为15%的H2SO4溶液。腐蚀试样尺寸为6mm×6mm,浸泡腐蚀10d。用AL 204型精密电子天平称量复合镀层腐蚀前后的质量,并依据质量损失计算腐蚀率:r=(m腐蚀前—m腐蚀后)/m腐蚀前。同时根据如下公式计算腐蚀速率:v=Δm/(S×t)。式中:Δm为腐蚀质量损失,S为试样面积,t为腐蚀时间。结合腐蚀率和腐蚀速率,评价复合镀层的耐酸性。

2 结果与讨论

2.1 结构

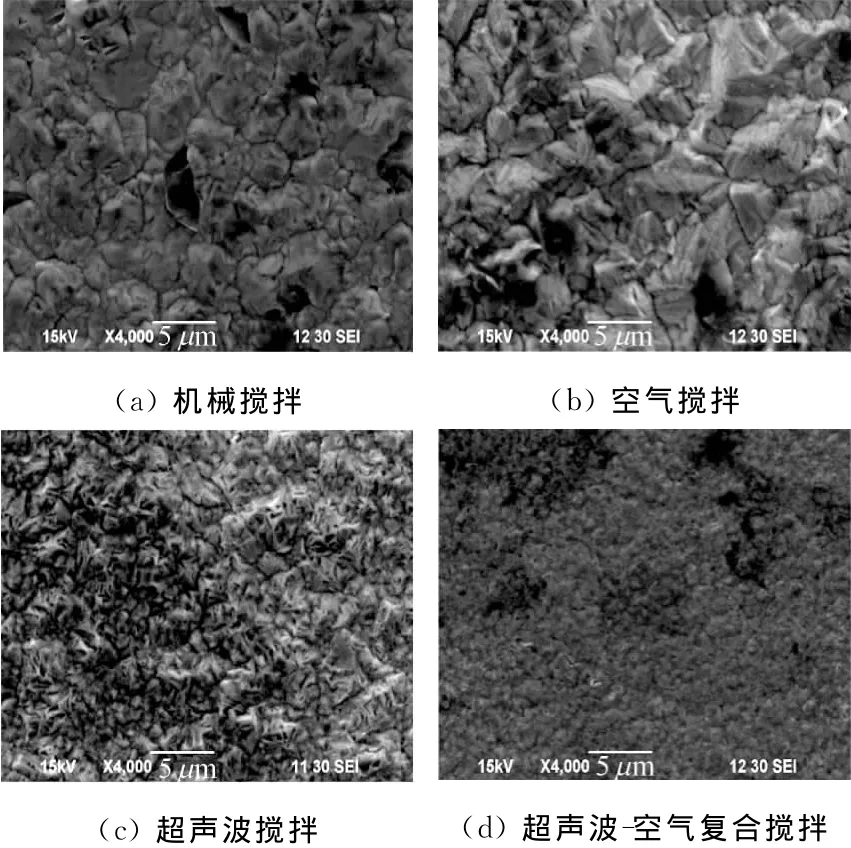

图1为搅拌方式对Ni-SiC复合镀层结构的影响。由图1(a)和图1(b)可知:在电镀过程中施加机械搅拌或空气搅拌,所得复合镀层的组织稀松,致密性差。这是由于常规搅拌很难使纳米SiC微粒均匀地悬浮于镀液中,在表面能的作用下,微粒易团聚而加速沉降,因而夹杂于电镀金属层中的可能性低,镀层晶粒在长大过程中受到的抑制作用弱。而施加超声波搅拌后,由于超声波在镀液中传递时所引发的空化效应能强烈地冲击搅拌镀液,使微粒均匀分散和悬浮[5],为其顺利且均匀地嵌入镀层中创造有利条件。因而微粒吸附于阴极表面且占据晶核生长位置的几率升高,对阴极表面的屏蔽作用增强,致使有效沉积面积减小,阴极极化增大,使得晶核的生成速率加快而长大速率减缓。故所得复合镀层的晶粒细化,组织均匀性得以改善,如图1(c)所示。这表明超声波搅拌对微粒的分散、悬浮和吸附起到了良好的效果。在此基础上辅助空气搅拌后,所得复合镀层的结构更加致密,如图1(d)所示。

图1 搅拌方式对Ni-SiC复合镀层结构的影响

2.2 硬度

图2为搅拌方式对Ni-SiC复合镀层硬度的影响。由图2可知:采用机械搅拌和空气搅拌所得复合镀层的硬度约为2 300MPa,与纯镍镀层的硬度(约为2 200MPa)几乎持平;施加适宜功率的超声波搅拌后,由于微粒分散均匀且嵌入镀层中的几率提升,晶粒长大受到抑制,故硬度明显提高,达到3 040MPa;在超声波条件下辅助空气搅拌后,复合镀层的硬度并未明显增大,而是微幅提升至3 180 MPa。尽管如此,与纯镍镀层和采用常规搅拌方式所得复合镀层的硬度相比,超声波-空气复合搅拌条件下制备的Ni-SiC复合镀层仍呈现出较高的硬度。

2.3 耐酸性

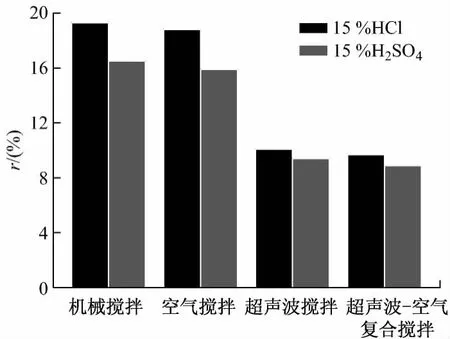

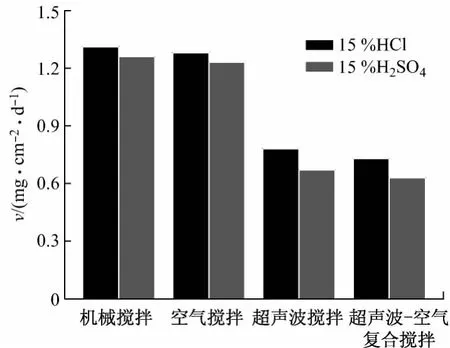

图3和图4分别为基于不同搅拌方式所得Ni-SiC复合镀层在两种酸性溶液中的腐蚀率和腐蚀速率。结果表明:同搅拌方式对复合镀层硬度的影响规律类似,施加超声波搅拌后,复合镀层在两种酸性溶液中的腐蚀率和腐蚀速率均明显降低。

图3 基于不同搅拌方式所得Ni-SiC复合镀层的腐蚀率

图4 基于不同搅拌方式所得Ni-SiC复合镀层的腐蚀速率

超声波条件下所得Ni-SiC复合镀层的耐酸性明显增强的原因在于:(1)超声波搅拌能促使纳米微粒分散均匀,提高复合镀层中微粒的质量分数和晶界间的微粒填充量,降低镀层的孔隙率,改善组织结构,减少在腐蚀介质中的暴露面积,减轻接触腐蚀和渗透腐蚀;(2)超声波搅拌有利于提升微粒在阴极表面的吸附概率和吸附量,借助纳米微粒的尺度效应干扰镍离子的结晶过程,改变晶面择优取向,从而均化镀层表面电位,提高化学稳定性,进而阻碍腐蚀过程的进行,减缓腐蚀速率。但采用超声波-空气复合搅拌后,所得复合镀层在两种酸性溶液中的腐蚀率和腐蚀速率均无明显改变,仅微幅下降。由此表明:超声波条件下辅助空气搅拌,对复合镀层性能的影响不明显。

由图3和图4还可知:四种复合镀层在质量分数为15%的HCl溶液中的腐蚀率和腐蚀速率均较在质量分数为15%的H2SO4溶液中的高。这是由于Cl—的半径小,极易从镀层局部区域穿透至表面钝化膜中,形成点蚀[6],加速表面溶解。而一定量的SO2-4具有氧化性,可保护钝化膜,在一定程度上抑制点蚀作用。

3 结论

与常规机械搅拌和空气搅拌方式相比,基于超声波搅拌方式能制备出结构匀致、硬度高且耐酸性强的Ni-SiC复合镀层。然而,在超声波条件下辅助施加空气搅拌,虽然可改善复合镀层的组织结构,但对镀层的硬度和耐酸性影响不明显。

:

[1]郭鹤桐,张三元.复合电镀技术[M].北京:化学工业出版社,2007.

[2]REZRAZI M,DOCHE M L,BERCOT P,et al.Au-PTFE composite coatings elaborated under ultrasonic stirring[J].Surface and Coatings Technology,2005,192(1):124-130.

[3]ZHENG H Y,AN Z M.Electrodeposition of Zn-Ni-Al2O3nanocomposite coatings under ultrasound conditions[J].Journal of Alloys and Compounds,2008,459(1):548-552.

[4]吴向清.铝合金基电沉积Ni-SiC复合镀技术的研究[D].西安:西北工业大学,2002.

[5]李春喜,王子镐.超声技术在纳米材料制备中的应用[J].化学通报,2001(5):268-272.

[6]魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,1984.

Effects of Agitation Method on Structure and Properties of Ni-SiC Composite Coating

SHⅠ Sheng-yi, BAⅠ Zhi-ming

(College of Chemical Engineering,Gansu Industry Polytechnic College,Tianshui 741025,China)

The effects of four agitation methods(mechanical,air,ultrasonic and ultrasound-air agitations)on the structure,hardness and acid resistance of Ni-SiC composite coating were investigated.The results show that compared with the Ni-SiC coating electroplated with conventional agitation methods,the coating of the same kind prepared under ultrasonic condition features compacter texture,higher hardness and better acid resistance.However,further assisted with air agitation,the hardness and acid resistance of the coating are not significantly improved though its structure becomes more compact and uniform.

composite coating;structure;hardness;acid resistance;agitation method

TQ 153

A

1000-4742(2013)03-0015-03

2012-02-23