铍青铜簧片的热处理变形控制

顾忠华,赵仁祥,金贵东

(南京电子技术研究所, 江苏 南京 210039)

铍青铜簧片的热处理变形控制

顾忠华,赵仁祥,金贵东

(南京电子技术研究所, 江苏 南京 210039)

铍青铜簧片类弹性弯曲零件热处理时效后,产生翘曲、扭曲、变形等热处理质量问题。通过分析铍青铜簧片原材料状态、机械制造成形应力和时效过程中的应力转变,研究其翘曲、扭曲、变形机理。根据铍青铜的时效特性进行相应的热处理工艺试验,通过手工校正、装模时效等方法得出铍青铜簧片弯曲角度与时效变形之间的对应关系。最后提出了新的工艺方法,将簧片弯曲角度手工校正到特定角度后装模时效,有效控制了铍青铜簧片热处理时效变形,极大提高了零件合格率。

铍青铜;簧片;变形;时效

引 言

铍青铜具有高的硬度,高的强度极限、弹性极限和良好的耐磨性,耐寒、耐腐蚀、导热、导电性好,无磁性,冲击时不产生火花等优良性能,被广泛用于航空航天、军事电子等行业[1]。

铍青铜是一种典型的沉淀硬化型合金[2],零件必须经过热处理后才能获得各项优良性能。但铍青铜的时效硬化过程有其特殊性,如时效过程是一个快速过程,且会产生体积收缩,极易因温度不均匀、应力、冶金质量等因素而对零件的外形尺寸和精度产生很大的影响,若工艺过程控制不当,热处理后往往达不到图纸尺寸要求而造成零件报废。为此,针对铍青铜簧片弹性零件的结构特点及技术要求,开展了相应的热处理工艺研究,探索出了一套控制热处理变形的工艺规范。

1 典型铍青铜簧片的质量问题及原因分析

簧片除了单件使用外,在很多场合为成组使用。簧片在成组装配后,一般要求排列整齐,高度一致,方能达到设计使用需求。如果簧片开口大小不一,本体扭曲各不相同,组装后必然是参差不齐,只有每个簧片尺寸角度一致,才能满足技术指标。因此生产过程中,在工艺技术方面,不但要实现簧片本身必须具备的良好弹性,还要保证高精度的尺寸,从而做到批量簧片零件形状一致。

1.1 铍青铜簧片零件典型结构和质量问题

铍青铜簧片典型结构见图1,作为通用弹性接触件,此类零件的形状基本类似,技术要求基本相同,生产中应用的工艺方法也具备通用性。生产过程中热处理时效后几乎不能满足图纸技术要求,主要质量问题为:本体翘曲或扭曲、折弯处R角大小不一、开口收缩或涨大。

图1 典型铍青铜簧片结构

1.2 原因分析

铍青铜时效硬化的特点:铍青铜时效硬化时在铜合金基体上析出硬的铍化合物相,这种硬相的密度比基体高,高温形成的硬相在时效过程中引起轻微的体积收缩,体积收缩大约为0.6%,线收缩为0.2%。

如果在整个时效过程中,整个零件均匀变形,密度也均匀变化,整个零件的形状将不会改变,这种均匀变形,在设计时将体积收缩考虑进去不会有问题,但如果是不均匀变形,零件形状就会改变[3]。

引起不均匀时效硬化变形主要有以下2个原因:

1)温度均匀性:在时效过程中,若零件加热的温度均匀性较差,将导致零件各处的时效硬化时间不同步,从而因存在体积收缩而产生零件变形。

2)应力:根据Lechatelier定理,有压应力时,时效效应增强对变形会起部分作用,有拉应力时,则效果相反。弯曲的零件时效时,体积收缩在弯曲部分内弧变形最大,沿厚度方向外弧依次减小。如弯成90°的薄带在时效中因内弧收缩更大而产生小于90°的弯角[3]。

由上述铍青铜时效硬化的特点可知,若簧片内部各处存在不均匀且各向异性的残余应力,时效后将产生翘曲或扭曲变形。经跟踪铍青铜簧片的生产过程得知,铍青铜簧片固溶淬火处理后产生了较大的扭曲变形,为保证冲压成型时平整,进行了拍打整形,从而在簧片内部产生了各向异性的残余应力,这就是铍青铜簧片产生翘曲或扭曲的原因。

2 变形控制及试验过程

2.1 时效过程中翘曲或扭曲变形的控制

铍青铜薄带的供货态一般为固溶态,固溶淬火时薄带易产生翘曲变形。为保证供货态的平整及提高强度与弹性极限,生产厂家通常在淬火后进行一定的冷变形。根据变形量的不同,薄带供货态一般分为CY、CY2、CY4三种。CY、CY2态由于冷变形硬化程度较高,强度及弹性较高,塑性较差,不利于直接折弯成形。CY4态材料具有较好的塑性,一般可直接进行折弯成形,时效后达到高强度、高弹性,故采用CY4态,成形后进行时效强化处理。

通过选用CY4态材料,零件时效处理后未产生翘曲或扭曲变形,只是成形角度或大或小,很难满足图纸要求。

2.2 时效过程中零件折弯部位角度的精确控制

簧片采用CY4态冲压或液压折弯成形后,回弹较大,且同一批料回弹大小不一,差异较大,主要表现为折弯R角不一。经分析,这是由铍青铜簧片的生产工艺决定的,厂家提供的CY4态材料内部存在各向异性的内应力。因此,通过采用修模方式来消除异常回弹,达到成形零件尺寸一致几乎不可能实现。在此情况下,为保证时效后零件尺寸(主要为成形角度)满足图纸要求,保证其尺寸一致性,进行了相应的工艺试验。

2.2.1 冲压成形件直接进行装模时效

(1) 工艺试验方案及结果

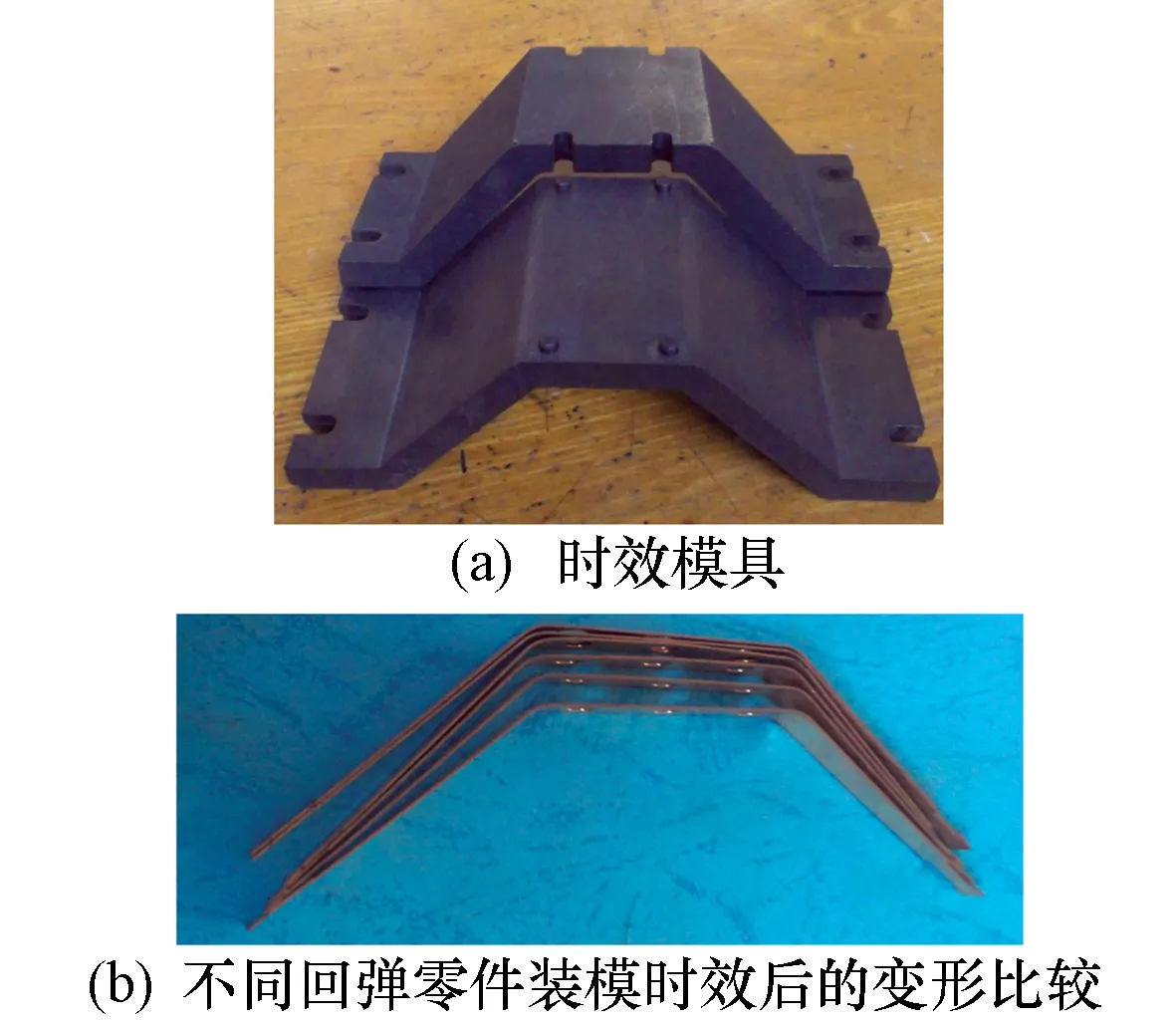

对产生不同回弹量的铍青铜簧片分别进行单级时效与双级时效的装模真空热处理,时效模具见图2(a)。单级时效工艺为320 ℃ × 2 h,双级时效工艺为190 ℃ × 1.5 h + 320 ℃ × 2 h。

试验方法:选取2组各3件R角回弹大小不同的簧片,一件成形R角为特定角度(设定为α),一件成形R角明显小于α,一件成形R角明显大于α。将2组簧片装夹合模后,用螺钉拧紧,采用两种工艺分别时效。

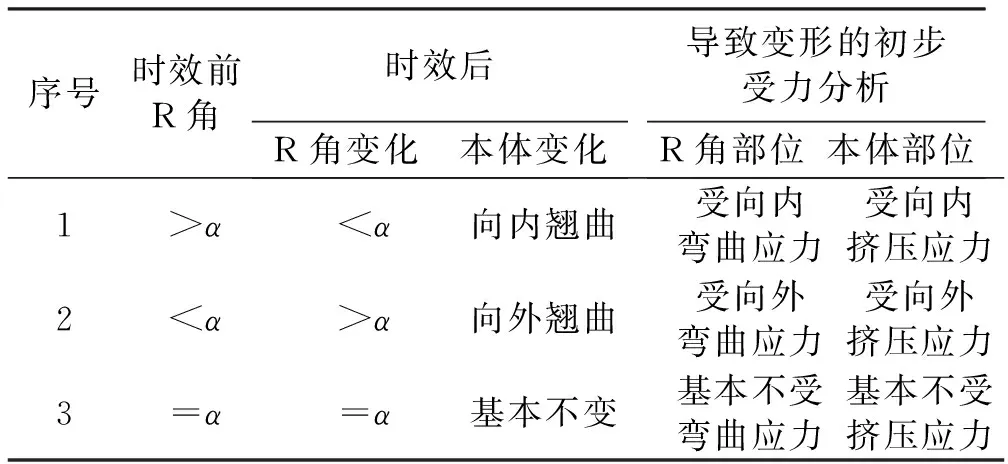

图2 铍青铜簧片装模时效效果

试验结果见图2(b),经上述两种工艺装模时效后,零件表面光洁明亮,但变形各不相同:1)存在回弹(R角大于α)的零件均产生了收缩,且R角小于图纸要求。R角越大,收缩越大,且簧片本体产生了向内翘曲。2)R角小于α,装模时效后零件的R角均产生了涨大,且大于图纸要求,簧片本体产生了向外翘曲。3)只有R角为α的零件,角度变化较小,簧片本体基本平直。

采用预时效对控制零件变形的改善作用很小,具体变形情况详见表1。

表1 不同R角簧片装模时效后变形情况

(2) 时效变形机理分析

上述现象是由铍青铜的时效特性引起的,铍青铜的时效过程是一个快速过程,时效过程中,伴随着体积收缩,外力作用对时效变形有明显的收放效应。当受到外力作用时,受到压应力的部位,压应力与收缩应力方向相同,相互叠加,时效变形效应增强,即收缩增强;受到拉应力的部位,拉应力与收缩应力方向相反,相互抵消,时效变形效应减弱,即收缩减弱。

R角大于α的零件,因存在回弹,装模夹紧后R处及本体受到较大的外力作用,内R处受到压应力,外R处受到拉应力,即向内的弯曲应力,时效过程中折弯R处产生较大收缩,造成零件R角由原来的大于图纸尺寸变为小于图纸尺寸,而在角度收缩时,本体需自由伸展,向邻近空间扩展,但本体夹紧在模具内无法自由伸缩,形成内应力,拆模后,应力释放,导致本体向内翘曲,R角小于α的零件反之亦然。只有R角为α的零件,在装模时效过程中,R处几乎不受外力,时效收缩时,不产生扭曲、挤压应力,零件在两模板间的界面内自由伸展,拆模后还能保持原来的R角且本体不发生翘曲。装模时效后,簧片所受压应力和拉应力是影响簧片变形大小和方向的至关重要的因素。

2.2.2 手工校正后再进行时效

(1) 工艺试验方案及结果

上述试验结果表明,对R角为α的零件进行装模时效,变形能得到较好的控制。而CY4态铍青铜簧片塑性较好,很容易进行手工校正,因此,在零件装模前将零件R角手工校正到α,然后再进行时效。

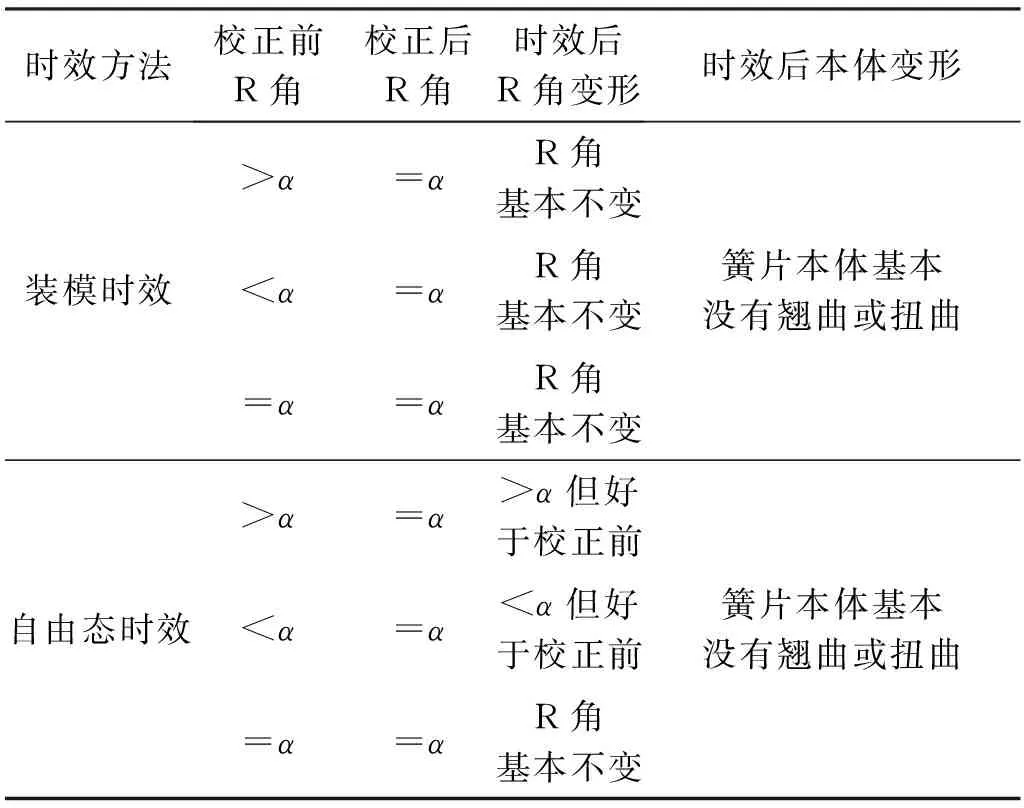

为测试装模时效的作用,时效采用装模时效和自由态(不装模)时效两种方法。试验结果表明,装模时效后每个零件各部位基本紧贴模具,各尺寸完全满足图纸要求,见图3(a)。而自由态时效后,零件的R角产生了不同程度的变化,见图3(b),无法满足图纸要求。因此,对于铍青铜簧片类折弯成形件,在时效前采用手工将R角校正到α,然后装模时效,时效后零件的尺寸精度能满足图纸要求,时效后变形情况详见表2。

时效方法校正前R角校正后R角时效后R角变形时效后本体变形装模时效>α=αR角基本不变<α=αR角基本不变=α=αR角基本不变簧片本体基本没有翘曲或扭曲自由态时效>α=α>α但好于校正前<α=α<α但好于校正前=α=αR角基本不变簧片本体基本没有翘曲或扭曲

(2) 变形控制机理分析

上述试验结果说明:铍青铜零件自由态时效时,因零件手工校正在R角各处产生的残余应力不同,时效过程中应力释放产生了不同程度的时效变形效应,从而导致时效完成后簧片R角部位产生变形。但采用装模时效的方法能有效消除零件内部残余应力引起的时效变形,这是因为手工校正产生的残余应力在时效加热过程中,随着温度的升高而不断释放,这是一个缓慢的过程,随着残余应力的释放,簧片本体开始缓慢变形,夹模限制了簧片的变形,产生定形效应,最终有效控制住簧片因残余应力释放而导致的变形。

3 结束语

铍青铜折弯簧片的热处理固溶时效工艺已经非常成熟,能很好地满足硬度要求并实现簧片的弹性性能,但控制时效变形是今后工作的重点。本文针对铍青铜簧片类折弯成形件,选用有代表性结构的折弯簧片,采用CY4态弯曲成形,在时效前手工校正到特定角度,然后装模时效,时效后零件基本没有变形,有效地控制了时效硬化过程中的变形,可供同类型零件的时效变形控制参考。在今后的研究工作中,对时效硬化过程中簧片所受应力的分析和控制是控制其变形的关键。

[1] 狄平. 铍青铜形变时效工艺的优化[J]. 金属热处理, 2003, 28(2): 63-64.

[2] 符留念. 铍青铜的时效处理[J]. 热处理, 2010, 25(5): 55-56.

[3] DUNLEVEY F, 戴文彤. 铍青铜零件时效硬化的变形[J]. 国外金属热处理,1990,11(2): 41-43.

[4] 谢伟滨. 铍青铜的热处理[J]. 热处理, 2012, 27(4): 7-11.

[5] 中国机械工程学会热处理学会. 热处理手册[M]. 北京: 机械工业出版社, 1997.

[6] 李泉华. 热处理技术400问解析[M]. 北京: 机械工业出版社, 2002.

[7] 肖景容, 姜奎华. 冲压工艺学[M]. 北京: 机械工业出版社, 1990.

[8] 韩继成. 临界变形对铍青铜质量的影响及热处理与对策[J]. 五金科技, 2002, 30(2): 28-29.

顾忠华(1975-),男,工程师,主要从事雷达用金属材料热处理工艺研究工作。

Deformation Control Methods of Beryllium BronzeBlade Springs in Heat Treatment Process

GU Zhong-hua,ZHAO Ren-xiang,JIN Gui-dong

(Nanjing Research Institute of Electronics Technology, Nanjing 210039, China)

Beryllium bronze blade springs will warp, contort or distort after aging treatment. The state of the material of beryllium bronze, the machining stress, and the stress transition during aging treatment are analyzed to study the principles of these problems. Heat treatment experiments are carried out according to the aging character of beryllium bronze.The relationship between the bending angle of beryllium bronze blade springs and the aging deformation is obtained by aging in die after artificial correction. Finally, a new method is established, the deformation of aging treatment is controlled effectively by aging in die after artificial correction, and the acceptance rate is also improved greatly.

beryllium bronze; blade spring; deformation; aging

2013-06-08

TG406

A

1008-5300(2013)06-0048-03