大热流密度电子设备的散热方法

季爱林,钟剑锋,帅立国

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 东南大学, 江苏 南京 211189;3. 天线与微波技术国防科技重点实验室, 江苏 南京 210039)

大热流密度电子设备的散热方法

季爱林1,2,钟剑锋1,3,帅立国2

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 东南大学, 江苏 南京 211189;3. 天线与微波技术国防科技重点实验室, 江苏 南京 210039)

随着当代电子技术的高速发展,电子产品的热流密度急剧升高,过高的温度对电子设备正常工作的影响也越来越严重,大热流密度对电子设备的冷却技术提出了更高的要求。文中针对大热流密度电子设备的散热方法,重点介绍了强迫空气冷却、热管、微槽道等现有的散热方法的工作原理、应用方式以及应用场合,并结合相关文献简要介绍了气体喷射冷却、喷雾冷却和热电制冷等新型散热方法在大热流密度电子设备中的应用发展状况。

大热流密度;强迫风冷;热管;微通道冷板;喷雾冷却

引 言

电子设备在工作过程中不可避免地会产生热量,这些热量使电子器件温度升高。如果器件温度过高,电子设备工作的稳定性和可靠性就会受到影响,所以无论电子设备的功率多大都需要冷却,不同的是需要根据电子设备的热流密度选择合适的冷却方式。目前常用的冷却方式有自然冷却、强迫风冷、强迫液冷等,主要应用在最大表面热流密度低于1 W/cm2的散热场合。在温升为40 ℃的情况下,从实验经验获得的各种散热方法所能处理的最大表面热流密度为:自然冷却,0.039 W/cm2;自由对流和辐射冷却,0.078 W/cm2;强迫空气冷却,0.310 W/cm2;直接液体冷却,0.620 W/cm2;蒸发冷却,1.085 W/cm2。可以看出,不同的散热方法所能解决的热流密度差别是很大的[1]。

随着半导体技术以及集成电路技术的发展,电子器件的功率逐步增大,体积却朝着小型化的方向发展,因此电子器件的热流密度也越来越高[2],目前已有芯片的热流密度超过了500 W/cm2。如此高的热流密度采用常规的散热方法(如强迫空气冷却和直接液体冷却)已无法达到有效的散热效果,需要采用更有效的散热方法来解决大热流密度电子设备的过热问题。

本文从现有的电子设备散热方法出发,介绍了强迫空气冷却、热管、微槽道等现有的散热方法及其应用。同时针对大热流密度电子设备的散热问题,对新型的散热方式,如气体喷射冷却、喷雾冷却和热电制冷等新型散热方法进行了介绍,为大热流密度电子设备散热提供选择方案。

1 现有的散热措施及其应用

目前常用的散热措施有强迫空气冷却、热管、微通道冷板等。强迫空气冷却由于其具有系统结构简单、冷却介质(空气)容易获得等优点,被广泛应用在热流密度低于0.3 W/cm2的电子设备的散热系统中。热管是利用冷却介质在热端受热蒸发带走汽化潜热,并在冷凝端放出潜热,冷却介质液化并在毛细泵力的作用下回流到热端的一种散热装置。热管具有结构紧凑、无需外部驱动力、无需复杂维护的优点,并且其导热系数可以达到金属的数百倍,较好地解决了小温差高效传热和轻重量等关键问题。微通道冷板散热器是在定向硅片上或者在基板上利用各向异性蚀刻等技术制造出微尺度通道,流体在流过微通道时通过蒸发或者直接将热量带走。微通道冷却技术的散热能力远高于直接液体冷却和蒸发冷却,可以达到1 kW/cm2,所以微通道冷板常被应用在热流密度高于500 W/cm2的电子器件的散热系统中。

1.1 强迫空气冷却

由牛顿冷却公式可知,强迫空气冷却的散热能力与对流热交换系数、对流换热面积、固体表面与流体的温度差有关。对于具体的电子设备机箱的强迫风冷设计,可以根据式(1)[1]和式(2)来确定机箱冷却所需的风量和风压,并以此为依据选择合适的风机。

(1)

式中:ρ为空气密度,kg/m3;Cp为空气的比热容, J/(kg·℃);Φ为热流量,W;Δt为温差,℃;Qf为所需的风量,m3/s。

(2)

式中:f为机箱内沿程阻力系数;ζ为机箱内局部阻力系数;d0为机箱内风道的当量直径, m;ω为机箱风道的平均风速, m/s;P为所需的风压, Pa;

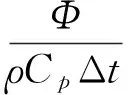

常用的强迫空气冷却机箱结构如图1所示,机箱内各个模块依次安装在机箱内,安装在机箱底部的风机将冷空气鼓入各模块之间的通道内,冷空气流过模块壳体带走热量。

图1 强迫风冷机箱结构

如果机箱所处的环境较恶劣,冷热温差较大,就需要采用间接强迫风冷将冷空气与内部模块隔离,以避免空气凝结成雾从而腐蚀损坏机箱内的模块。如图2所示,在机箱两侧及中间隔板内设置风道,风道内焊接金属翅片以增大散热面积,机箱内各模块通过特定的锁紧装置安装在机箱内并与机箱的风道冷板紧密接触以将热量传导至风道冷板上。风机从机箱后部将冷空气鼓入机箱侧壁冷板的风道内,冷空气流过翅片,经过充分换热将热量从机箱前面板上的出风口带出。

图2 间接风冷机箱

强迫空气冷却因其结构简单等优点常用在地面或者机载冷却系统中,但空气的比热容小,且因受制于风机工作时产生的噪音,风速不能太大,所以强迫空气冷却很难被应用到热流密度超过1 W/cm2的冷却系统中。

1.2 热管

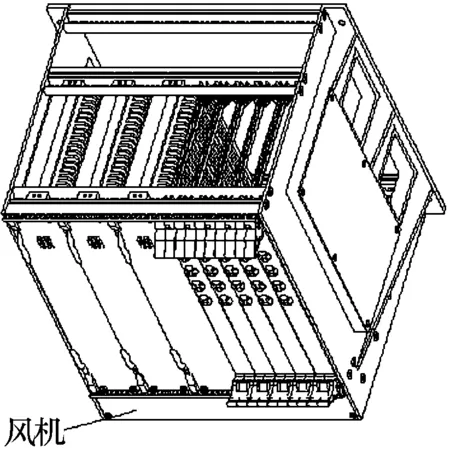

典型的热管在工作时,液体工质在蒸发段被热流加热蒸发,其蒸汽经过绝热段流向冷凝段;在冷凝段蒸汽被管外冷流体冷却放出潜热,凝结为液体;积聚在冷凝段吸液芯中的凝结液借助吸液芯的毛细力的作用返回到蒸发段再吸热蒸发,一直如此循环[1]。图3为典型热管的工作原理图。

图3 热管工作原理

热管根据其应用形式可以分为管状热管和平板热管2种。管状热管有圆形、椭圆形或者其他形状的截面,主要用于将热量传至远处或形成一个紧凑式的散热器。在使用时可以将电子元器件直接安装在热管上,或者将热管嵌入平板内后再将需散热的电子元器件安装在平板上。图4为平板热管,平板热管的管芯能把工作液沿较大的表面分布开,形成一个温度梯度很小、几乎等温的表面。与普通冷板相比,平板热管可以有效降低冷板上的最高温度,并增大有效换热面积,可以用来平衡多排元器件的温度,并将它们冷却,适用于集成电路组件和晶体管组件的散热。

图4 平板热管

图5是Midshipman Britt和W. Boughey在1999年的AD报告中介绍的针对光电发射机散热所研制的平板热管。据介绍,该平板热管针对发射机设计,以水为工质,壳体材料是蒙奈尔铜镍合金。按发射机的负荷和其他要求计算热管尺寸和所需工质量,进行理论设计、计算、推导,并对热管各个传热进行计算校核,加工制造出满足工作温度约在100 ℃的发射机稳定运行的平板热管。

图5 用于光电发射机散热的平板热管

由于热管具有高导热系数,结构紧凑,无需外部驱动力,所以热管经常被应用于高热流密度小型化的散热系统。另外,在太空中可以不考虑重力场的影响,这极大地方便了热管在空间飞行器(如卫星、太空飞船等)中的运用。但热管复杂的制备工艺却限制了它的应用。

1.3 微通道冷板

通常将水力学直径在1~1 000 μm之间的通道或管道定义为微通道[3],流体在流过微通道时通过蒸发或者直接将热量带走。研究表明,液体在微通道内被加热时会迅速发展为核态沸腾,此时液体处于一个高度不平衡状态,具有很大的换热能力,通道壁面过热度也比常规尺寸下的情况要小得多。在20世纪80年代初期,美国学者Tuckerman和Pease提出微尺度散热器的概念,并从理论上证明了水冷式微通道冷板的散热能力可以达到1 000 W/cm2[4]。两人提出的微通道散热器的结构形式如图6所示。该结构由高导热系教的材料(例如硅)构成,通道宽和通道壁厚均为50 μm, 通道高宽比约为10。实验表明,当水的流量为10 cm3/s,水的温升为71 ℃时,冷却热流高达790 W/cm2。

图6 微通道散热器

微通道冷却技术通常被应用在冷板上,将发热器件安装在或者紧贴在冷板上,器件产生的热量通过冷板散发到外部环境中。目前美国研制出冷却液通道宽25 μm、深200 μm,导热片厚15 μm的微型换热器,用于卫星的温度控制系统,该换热器设计承受的局部热量大于1 kW/cm2[5]。

当前对微通道传热机理的解释为通道的微小尺寸极大地提高了对流换热系数,即流体在充分发展的条件下,换热系数反比于通道的当量直径,这是经典传热学得出的解释。可以想象,由于流体粘性,流体在通过几十微米的通道时会产生很大的压力损失。但实际试验表明:在微通道中流体的流动和传热都会出现“超常性”,即微通道因毛细力引起“热毛细现象”而降低流动阻力,由层流向湍流转折的临界雷诺数远小于常规值,却又显著地提高了换热强度。因此,当前国际上对微通道传热技术的研究成为了热点[6-8]。

虽然微通道冷却技术的散热能力明显高于直接液体冷却和蒸发冷却,达到了1 kW/cm2的级别,但由于迄今为止学术界尚无对微通道冷却的系统机理与理论研究,而且微通道冷板还有一些固有缺点(如进出口压降较大,温度分布不均[7-8],加工成本较高),因而微通道冷却技术并没有被广泛应用到电子设备的散热系统中。

2 新型散热方法

现有的散热方法虽然可以有效地解决电子设备的过热问题,但都存在一些不足,如散热能力有限或者制备工艺复杂等,这限制了现有散热手段在工程中的应用。近年来,喷射冷却、喷雾冷却以及热电制冷等新型散热方式得到了长足的发展。

2.1 喷射冷却

强迫空气的散热能力只有0.310 W/cm2,已不能满足大热流密度电子设备的散热要求,但它具有设计简单、使用方便、成本低等优点,许多科学家都力求在这种技术上有所突破,提高它的冷却能力。

乔治亚理工大学封装研究中心所研究的喷射冷却技术是在喷射冷却时气流垂直于芯片表面冲击传热表面,冲击处的速度和温度边界层很薄,因而具有很高的传热率。喷射冷却是风冷技术的重大进展,它能使风冷散热能力超过10 W/cm2[2]。

喷射冷却主要是为冷却单芯片和多芯片组件而研制的。图7为IBM4381多芯片组件采用空气喷射冷却的方案,芯片尺寸为4.6 mm × 4.6 mm,热耗为3.8 W,模块的尺寸为64 mm × 64 mm,高40 mm,热耗为90 W。陶瓷盖帽与芯片之间衬垫一层导热膏,散热器为空心针状,用冲击气流喷射冷却,当气流量为200 L/s时,芯片温度低于90 ℃,芯片至空气的平均热阻为17 ℃/W。

图7 气体喷射冷却

2.2 喷雾冷却

虽然气体喷射冷却将空气冷却的散热能力提高了一个量级,但是在热流密度高于100 W/cm2时,气体喷射冷却已经无法提供有效的散热保证。将气体喷雾冷却中的冷却介质换为液体便发展为一种新的冷却方式—— 喷雾冷却[9-10]。

喷雾冷却方法是相变冷却方法中的一种,是目前最有效最有前景的冷却方法之一。如图8所示, 喷头将冷却液体雾化喷射到需散热的器件上并在器件表面形成一层连续的冷却薄膜。冷却液体受热蒸发带走器件产生的热量,蒸汽在冷凝器中重新液化并通过泵输送到喷雾装置中,从而形成一个循环。喷雾冷却常被用于飞机和宇航系统的散热,用以降低灌封的流体重量。

图8 喷雾冷却

研究表明[11],当工质为碳氟类物质(如FC-87,FC-72)、醇类溶液和水时,光滑表面的喷雾冷却临界热流密度可分别达到90 W/cm2、490 W/cm2和500 W/cm2。目前国外已经在热流密度高达500 W/cm2的芯片中运用喷雾冷却系统,该系统采用FC-72冷却液,能够保证在极端环境温度下芯片的温度不超过75 ℃。美军EA-6B飞机雷达中也运用了喷雾冷却技术。图9为一种采用喷雾冷却技术的电子设备。从图9中可以看出,喷雾冷却系统在提高散热能力的同时, 其系统的复杂程度也大大提高,整个系统由驱动泵、喷头、冷凝器等部分组成,由于整个工作循环是密闭的,所以必须考虑回路的密封性。另外,因冷却介质直接喷射到需散热的器件上,所以必须考虑材料的相容性,以免腐蚀损伤器件,目前常用的冷却介质是氟碳化合物,其物性参数见表1。

图9 喷雾冷却

特性参数FC-87FC-72FC-77水在1.01×105Pa下的沸点/℃305697100密度(×10-3)/(kg·m-3)1.6331.6801.7800.997比热容(×10-3)/(J·kg-1·K-1)1.0881.0881.1724.179导热系数/(W·m-1·K-1)0.05510.05450.0570.613动力粘度(×104)/(kg·m-1·s-1)4.204.504.508.55汽化热(×10-4)/(J·kg-1)8.798.798.37243.8表面张力(×103)/(N·m-1)8.908.508.0058.9体膨胀系数(×103)/K-11.601.601.400.20介电常数1.711.721.7578.0

2.3 热电制冷

任何2种不同的导体组成一对电偶并通以直流电时,在电偶的接合处就会发生吸热或放热的现象。这种效应在金属中表现很弱,但在半导体中十分显著。如图10所示的热电制冷原理[12],当电流从N极流向P极时,在b、c端产生吸热现象,在a、d端则产生放热现象。热电制冷具有体积小、结构紧凑、维护方便、无振动无噪音等优点,并且不需要冷却剂,其制冷量和制冷速率可以通过调整电流大小来调整。它在恒温和功率密度大的系统中得到了广泛应用,同时还可以用来冷却低温超导电子器件。

图10 热电制冷原理

图11是一种热电制冷散热器的结构,芯片安装在基板上,热电模块压装在芯片上,在两者之间垫上一层热接触材料以减小芯片与热电模块之间的接触热阻,热电模块从芯片上吸收的热量通过热沉释放到外部环境中。

图11 热电制冷散热器

美国新泽西州的Medcon公司利用高性能半导体晶体材料制成热偶固态泵系列散热产品,这些产品的制冷原理与氟里昂蒸汽压缩机或吸热式冰箱相同。热电偶被当作催化剂使用,它在电路上采用串联、在热路上采用并联的方式。电流经过热泵时,会在热电偶两端产生超过70 ℃的温度差。在这样的单元中,热量从一个个区域转移到一个温度较高、被称为“散热区”的地方,并从那里散发到空气中。

在热电制冷的基础上发展出新型的冷却方式,文献[13]探讨了电子设备热电水冷却装置的散热性能、热负荷对热电冷却器的影响,并对现有热电装置的冷却性能进行了实验和理论上的验证,其实验装置如图12所示。

图12 热电水冷却装置示意图

但热电制冷系统重量大、效率较低。克服热电制冷制冷量小和制冷系数低的不足,提高制冷器能效比及其经济性,是热电制冷设计和使用的关键。

3 结束语

当今电子技术的飞速发展使电子设备的热流密度越来越高,电子设备的散热问题已经成为制约电子技术发展的一个关键问题。本文主要介绍了现有的强迫风冷、热管以及微通道冷板等散热技术的应用情况,并简要介绍了气体喷射冷却、喷雾冷却和热电制冷等新型散热方式的优点及不足。随着技术的进步,新型散热技术的发展会越来越成熟,大热流密度电子设备的散热问题将得到更好的解决。

[1] 邱成悌. 电子设备结构设计原理[M]. 南京:东南大学出版社,2001.

[2] 李腾,刘静. 冷却技术的最新研究进展及其评价[J].制冷学报, 2004, 25(3):22-32.

[3] 何叶,李磊民,杨涛. 基于MEMS技术的新型微冷却方式[J]. 仪表技术与传感器, 2004 (9):43-45.

[4] TUCKERMAN D B,PEASE R F W. High performance heat sink for VISI[J]. IEEE Electron Device Letters, 1981, 2(4):126-129.

[5] MUDAWAR I. Assessment of high heat flux thermal management schemes[J]. IEEE Transactions on Components and Packaging Technologies, 2001, 24(2):122-141.

[6] WANG X Q, MUJUNDAR A S, YAP C. Thermal characteristics of tree-shaped microchannels for cooling of a rectangular heat sink[J]. International Journal of Thermal Sciences, 2006, 45(11):1103-1112.

[7] CHEN C H, DING C Y. Study on the thermal behavior and cooling performance of a nanofluid-cooled microchannel heat sink[J]. International Journal of Thermal Sciences, 2011, 50(3):378-384.

[8] CHIU H C, JANG J H, YEH H W, et al. The heat transfer characteristics of liquid cooling heat sink containing microchannels[J]. International Journal of Heat and Mass Transfer, 2011, 54(1-3):34-42.

[9] 程文龙,赵锐,韩丰云, 等. 封闭式喷雾冷却传热特性的实验与理论研究[J]. 宇航学报,2010(6):1666-1671.

[10] 芦秋敏,雷树业. 雾化喷射冷却的机理及模型研究[J]. 工程热物理学报, 2005, 26(5):817-819.

[11] SILK E A,KIM J, KIGER K. Spray cooling of enhanced surfaces:impact of structured surface geometry and spray axis inclination[J].International Journal of Heat and Mass Transfer, 2006, 49(25):4910-4920.

[12] ZHANG H Y, MUI Y C, TARIN M. Analysis of thermoelectric cooler performance for high power electronic packages[J]. Applied Thermal Engineering, 2010, 30(6-7):561-568.

[13] HUANG H S, WENG Y C, CHANG Y W, et al. Thermoelectric water-cooling device applied to electronic equipment[J]. International Communications in Heat and Mass Transfer, 2010, 37(2):140-146.

季爱林(1988-),男,硕士,主要从事电子设备结构设计工作。

钟剑锋(1967-),男,研究员级高级工程师,主要从事天线及微波结构技术研究。

帅立国(1972-),男,教授,博导,主要从事无损检测与物联网系统研究。

Cooling Measures of High Flux Electronic Equipment

JI Ai-lin1,2,ZHONG Jian-feng1,3,SHUAI Li-guo2

(1. Nanjing Research Institute of Electronics Technology, Nanjing 210039, China;2. Southeast University, Nanjing 211189, China;3. National Key Laboratory of Antenna and Microwave Technology, Nanjing 210039, China)

With the fast development of the electronic technology, the flux of electronic products becomes higher and higher. And the effect of high temperature on normal work of the electronic equipment is becoming more and more serious. Higher requirements for cooling technology for the electronic equipment are necessary due to high heat flux. This paper introduces in detail the operation principle and applications of some high performance cooling measures such as forced air cooling, heat pipe and micro channel cooling. Combined with the related literature, this paper also briefly introduces the application of new cooling methods such as the gas jet cooling, spray cooling and thermoelectric refrigeration to electronic equipment with high heat flux.

high heat flux; forced air cooling; heat pipe; micro channel cooling; liquid spray cooling

2013-09-05

国防基础科研重点项目(JCKY2013210B004)

TN305.94

A

1008-5300(2013)06-0030-06