基于PXI总线的旋转试验台综合数据采集系统设计

秦 强,吴志刚,邓细凤,白 莉

(中航工业直升机设计研究所,江西景德镇 333001)

0 引言

在某个旋转试验台的试验中,需要同时测量旋转件(如桨叶)上的载荷、天平载荷、台架振动以及关键部件的温度等参数。由于被测参数的类型不同,其对应的传感器和输出的信号也有较大差异,因此试验台的数据采集系统需要能够同时采集各种类型的信号[1]。针对这种测试需求,本文阐述了一种基于PXI总线开发的综合数据采集系统。

1系统设计背景

旋转试验台设计的最高转速低于2400rpm,试验中可能安装的最大桨叶数为5片,而试验台和试验件距离测试间的距离为30~35m,因而试验台数据采集系统的性能指标需要充分考虑以下几个方面:

1)采集旋转信号的采样频率

在采集信号时,为了保证信号的波形较平滑,一般需要信号的每个周期内至少有10个采样点,因此数据采集系统采集旋转信号的采样频率(fs)至少应当为旋转信号的最高频率(fmax)的10倍,考虑最高转速为2400rpm,桨叶最多为5片,采集旋转信号的采样频率计算方法为:fs=fmax×10=2400rpm/60×5×10=2000Hz。由此可知,当采样频率为2kHz时,数据采集系统可以满足试验台旋转信号的采集需求。

2)采集振动信号的采样频率

试验台架振动往往要分析到转速频率的10阶以上,而信号的每个周期内至少应该有10个采样点,因此数据采集系统采集振动信号的采样频率应至少为:fs=2400 rpm/60×10×10=4000Hz。因此,数据采集系统采集振动信号的采样频率为4kHz时可满足试验的采集需求。

3)测试信号的长距离传输

如果把数据采集器安装在测试间的话,试验台被测参数的信号传输到测试间的采集器要经过30m以上的长线,很容易造成长线传输引起的信号损失以及信号线之间的干扰和串扰。避免出现这种情况的一种有效做法就是把采集器安装得尽可能接近试验现场和被测参数,再通过长距离通讯途径将采集到的数据传输到测试间的电脑上。

综合上述因素可以得出旋转试验台的综合数据采集系统的需求,它应当满足2kHz的旋转信号采样频率、4kHz的振动信号采样频率以及采集器与电脑的长距离通讯等要求。此外,在通常的测试情况下,天平载荷的采样频率一般为1kHz,温度等缓变信号的采样频率一般为100Hz。

2 系统总体设计

在进行旋转试验台的数据采集系统设计之前,首先应当根据试验需求确定系统所要完成的数据采集任务和性能指标,其次,应当在满足性能指标的前提下,尽可能地提高系统的性价比[2]。

根据试验台使用的传感器,各类试验测试参数采集形式如下:旋转参数以应变信号的形式采集,台架振动参数以振动信号的形式采集,其余的参数以电压信号的形式采集。

2.1 系统设计指标

数据采集系统的设计要求如下:

1)24通道应变信号同步采集,采样频率为2kHz,16位A/D转换;

2)16通道振动信号同步采集,采样频率为4kHz,24位A/D转换;

3)8通道电压信号同步采集,采样频率为1kHz,16位A/D转换;

4)8通道电压信号同步采集,采样频率为100Hz,16位A/D转换;

5)采集器可以和电脑进行30~35m的长距离通讯。

2.2 系统硬件方案

本文的数据采集系统采用的是PXI总线技术,由于PXI总线模块的体积优势,允许PXI系统把不同类型的采集模块组合在一起构成功能强大的测试系统,因此PXI设备适用于开发旋转试验台的综合数据采集系统。此外,由于PXI的优良定时总线结构,绝大多数时钟和触发信号传递都在内部完成,使得外部连线大大减少,系统结构将非常简洁[2]。

2.2.1 系统采集模块

考虑到采集应满足的采样频率和分辨率、PXI总线结构以及性价比等因素,本文选择了NI PXI-6052E多功能数据采集卡作为电压信号和应变信号的采集模块,如图1所示。该卡拥有8个模拟输入通道(本文采用差分接入方式),采样率为333kS/s,分辨率为16bit,满足系统指标的要求。

NI PXI-6052E采集卡可以通过数据采集电缆连接调理模块或接线端子:采集电压信号时,信号进入NI SCB-68接线端子;采集应变信号时,信号进入NI SCXI-1520应变调理器与其套件(NI SCXI-1001十二槽调理器机箱、NI SCXI-1349调理器机箱背板适配器、NI SCXI-1314调理器接线盒)。其中每个NI SCXI-1520应变调理器对应一块NI PXI-6052E采集卡,而调理器拥有8路同步采样模拟输入通道,因此根据系统设计要求,需要2块NI PXI-6052E采集卡采集电压信号,3块PXI-6052E采集卡采集应变信号。

对于振动信号的采集模块,本文选择了NI PXI-4472B动态信号采集卡,如图2所示。该卡拥有8通道单端模拟输入,可测加速度(振动)、电压类型的信号,采样率为 102.4kS/s,分辨率为 24bit,满足系统指标的要求。根据系统设计要求,需要2块NI PXI-4472B动态信号采集卡。

图1 NI PXI-6052E多功能数据采集卡

图2 NI PXI-4472B动态信号采集卡

2.2.2 系统采集器机箱及其与计算机的连接

本文选择的采集器机箱为NI PXI-1042,如图3所示。这是一款性价比颇高的PXI机箱,该机箱共有8槽,内置10MHz参考时钟、PXI触发总线、星型触发和局部总线。

图3 NI PXI-1042机箱

采集器机箱与电脑的连接采用 NI PXIPCI8336套件,该套件通过MXI-4在高带宽连接上实施PCI-PCI桥路,实现了从PCI计算机对PXI系统的远程控制,无需额外编程,PXI系统就可以像安装在计算机中的PCI板卡一样直接使用。套件包括计算机端和采集器端的PXI-8336控制卡以及连接的MXI-4光纤线缆。光纤线缆最长可达200m,通过光纤连接的数据传输峰值速率达132MB/s,NI PXI-1042机箱的最大系统带宽也是132MB/s,而采集系统的吞吐量指标以系统最高的采样频率和分辨率计算为:吞吐量=56通道×4000Hz×24bit=5.376Mbit,因而可以满足系统数据采集的要求。

2.3 系统硬件结构与信号传输

2.3.1 系统硬件结构

系统的硬件结构如图4所示。NI PXI-1042机箱由插在1槽的NI PXI-8336控制卡,插在2槽和3槽的NI PXI-4472B动态信号采集卡以及插在4槽到8槽的5块NI PXI-6052E多功能数据采集卡组成,系统在完成采样时钟、触发和相关同步信号的产生和分配后,进行三种信号类型共56通道的数据采集。

图4 数据采集系统硬件结构图

2.3.2 采集信号的传输

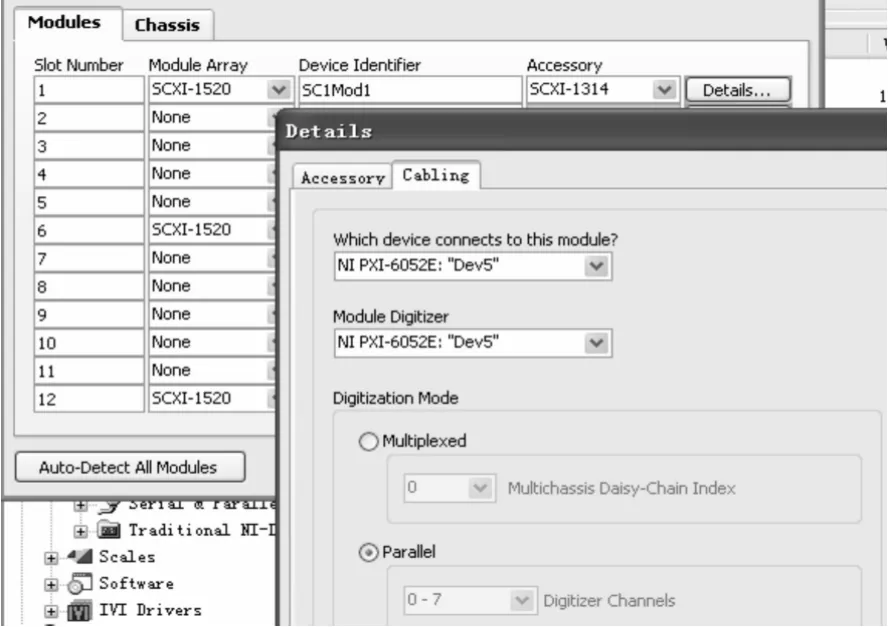

前端信号进入采集模块的途径分别是:电压信号使用差分接法接入NI SCB-68接线端子,然后通过数据采集电缆传输给NI PXI-6052E多功能数据采集卡;应变信号接入NI SCXI-1314调理器接线盒,通过NI SCXI-1520应变调理器调理后通过NI SCXI-1349调理器机箱背板适配器和数据采集电缆传输给NI PXI-6052E多功能数据采集卡,其中NI SCXI-1520应变调理器使用的工作模式是并行模式,每个调理器都需要配备各自的机箱背板适配器和数据采集电缆,并独立地连接一块PXI-6052E多功能数据采集卡,其设置如图5所示;振动信号通过振动采集用的同轴电缆直接接入NI PXI-4472B动态信号采集卡。

图5 NI SCXI-1520和PXI-6052E的连接配置

2.3.3 同步采集方案

在本文的系统中,进行信号采集,振动信号之间需要严格同步,电压信号之间和应变信号之间也需要同时进行各自的同步采集。

振动信号的同步采集方案为:一块NI PXI-4472B作为主设备插在PXI机箱的2号槽,另一块NI PXI-4472B作为从设备插在 PXI机箱的3号槽,主设备的采样时钟时基(Sample Clock Timebase)通过2号槽的星型触发总线路由到从设备,作为它的采样时钟时基,主设备的同步脉冲(Sync Pulse)通过PXI触发总线路由到从设备,主设备的触发信号(Start Trigger)也通过PXI触发总线路由到从设备,通过以上步骤,将两块卡的采样时钟相位对齐,在相同时刻触发采集,实现振动信号的同步采集。这种同步方式的同步精度可以达到几个纳秒,完全可以满足振动测量的同步要求。

对于电压信号和应变信号的采集,本文选用的是多路分时A/D转换的NI PXI-6052E采集卡,它不能像NI PXI-4472B那样接收外部采样时钟时基,但是它可以接收外部采样时钟(Sample Clock),因此将主设备(2号槽的NI PXI-4472B)的采样时钟通过PXI触发总线路由传到各块NI PXI-6052E采集卡,同样,也将主设备的触发信号(Start Trigger)通过 PXI触发总线路由传到各块 NI PXI-6052E采集卡,通过这种方式来实现应变、电压信号与振动的同时采集,并保证电压信号之间的同步采集、应变信号之间的同步采集。

3 系统软件设计

3.1 软件开发平台

本文选用的软件开发平台是LabVIEW及其驱动程序的用户接口MAX(Measurement&Automation Explorer),LabVIEW是美国国家仪器公司(National Instrument Company,简称NI)推出的一种基于G语言(Graphics Language,图形化编程语言)的虚拟仪器软件开发工具,MAX可以为用户提供对硬件的各种设置和测试。所有的LabVIEW应用程序都被称为 VI(虚拟仪器)[3]。

3.2 数据采集系统程序设计

本文中数据采集系统程序开发的主要原理是通过一个生产者-消费者算法结构实现数据的同时和连续采集,并且对不同的采集模块进行各自的同步。

3.2.1 数据采集流程

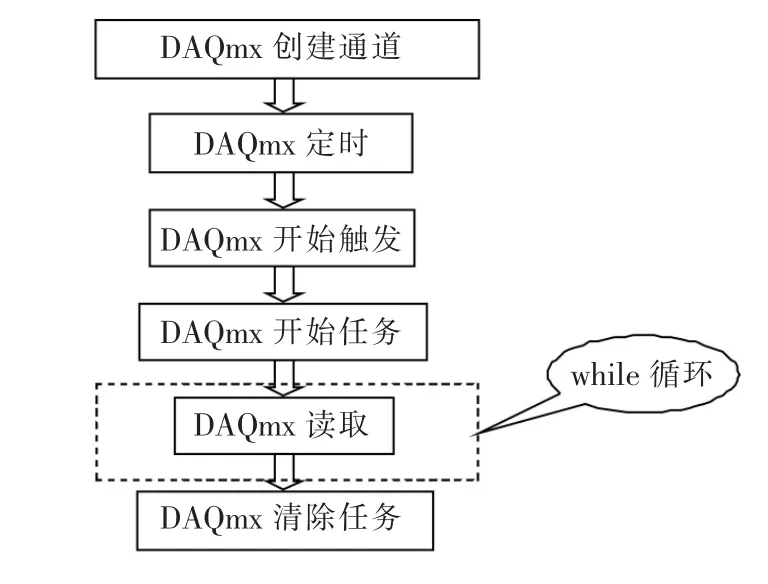

如图6所示为LabVIEW软件中数据采集的设计流程,流程由以下部分组成:DAQmx创建通道、DAQmx定时、DAQmx开始触发、DAQmx开始任务、DAQmx读取、DAQmx清除任务等,共6个VI。

图6 LabVIEW的数据采集流程

DAQmx创建通道用于为任务新建虚拟通道,它是一个多态的VI,可以针对不同类型的被测信号(如电压信号、应变信号、振动信号)创建不同类型的虚拟通道,并将它们加入不同的数据采集任务。

DAQmx定时和DAQmx开始触发分别为任务的定时和触发,采样数和采样率在DAQmx定时中进行设置,触发方式和触发类型在DAQmx开始触发中进行设置;DAQmx开始任务用于启动任务开始采集数据;DAQmx读取负责读取采集到的数据并将其放入内存中,它是一个多态的VI,可以选择单通道/多通道、单采样点/多采样点等不同读取方式,本文使用的是多通道多采样点的2维数组读取方式,即每块采集卡采集数据的读取结果均为以通道、采样点为坐标形式的2维数组;DAQmx清除任务则是在采集结束后清除任务。

由于试验需要进行连续采集,因此采集任务需要放在LabVIEW中的循环结构里反复执行,出于优化程序的考虑,本文只将DAQmx读取放入了循环结构,其余VI均在循环结构外执行。

3.2.2 生产者 -消费者结构

数据采集系统需要同时进行实时的数据采集和数据处理,这就意味着数据采集和数据处理同时都要在循环结构中执行,将它们都放入同一个循环结构中是不妥的,因为那会延长循环结构里每一帧的运行时间,导致程序的运行速度受到影响。由于LabVIEW中的队列结构可以在多个循环中实现数据共享,因此一个生产者-消费者算法结构可以解决系统的需要,如图7所示。

图7 生产者-消费者算法结构

生产者-消费者算法结构是由前面的生产者和后面的消费者两个循环组成的,生产者循环从采集模块中采集数据,并将其传递至一个排队结构,消费者循环从队列结构中取得数据并将其进行处理,从而实现了系统同时采集和处理数据。

3.2.3 采集同步的程序实现

在综合数据采集系统的程序中,每个采集模块都要建立一个独立的数据采集任务,因而程序需要针对所有采集任务进行同步。本文使用了Get Terminal Name with Device Prefix模块和DAQmx定时属性节点来实现采集任务的同步。Get Terminal Name with Device Prefix模块的作用是接收采集任务和本地接线端名,然后输出带设备前缀的接线端。在本文的程序中,它负责将主设备的采样时钟时基、同步脉冲、触发信号以及采样时钟输出给其它设备的采集任务,DAQmx定时属性节点是一个多态的属性节点,它接入Get Terminal Name with Device Prefix模块输出的接线端,产生采样时钟时基源和同步脉冲源传输给从设备的NI PXI-4472B采集卡,并产生采样时钟源传输给NI PXI-6052E采集卡,其程序框图如图8所示。

4 系统测试结果

系统开发完成后进行了测试验证,测试结果表明:系统能够正确测量应变、电压、振动等信号,可以按照设定的采样率进行采集、显示和存盘。

对于系统同步性能,分两种情况进行了测试:一种是同种信号(振动与振动、应变与应变、电压与电压)之间的同步情况;另一种则是振动信号和应变、电压信号之间的同步情况。

图8 实现同步的程序框图

对于同种信号之间的同步测试,采用一路正弦信号同时接入同类型的两块采集卡的某一个测试通道,正弦信号的频率从10Hz直到100Hz,分别进行测试,在整个测试过程中两个通道所测试的信号相互间的同步非常好。图9、图10分别是50Hz正弦信号下的两振动通道测量波形和100Hz正弦信号下的两应变通道测量波形,可以看出,两个同种信号的同步效果非常理想。

图9 50Hz信号的振动-振动同步测量

图10 100Hz信号的应变-应变同步测量

对于振动信号与电压、应变信号之间的同步,测试时采用一路正弦信号同时接入一个振动、一个应变和一个电压采集通道,正弦信号的频率从10Hz直到100Hz,分别进行测试。通过测试可以发现,振动信号与应变、电压信号之间同步差别非常大。图11是20Hz的三个信号波形,从图中可以看出,它们之间的相位差甚至达到了几乎180°。

图11 20Hz信号的振动-应变-电压同步测量

导致这种现象产生的原因是本文的系统采集应变信号和电压信号的采集模块(NI PXI-6052E多功能数据采集卡)不同于采集振动信号的采集模块(NI PXI-4472B动态信号采集卡),前者是所有模拟输入通道共享A/D转换器分时进行A/D转换,而后者是各通道独立进行A/D转换,它们的采样时钟相位之间没有进行严格同步,因而此现象是由于采集设备硬件的局限造成的。目前不同类型信号的同步采集对于旋转试验台的试验测试并不是必须的,因此并不影响数据采集系统的正常功能。如果将来的试验测试在这方面有需求的话,可以通过升级硬件(比如全部使用动态信号采集卡)来实现不同类型信号的同步采集。

5 结论

本文阐述了一种针对旋转试验台试验,基于PXI总线开发的综合数据采集系统的设计和开发,该系统经试验台调试验证,证明可以满足旋转试验台全台多种信号类型参数的综合数据采集,并且实现了采集设备和控制电脑的长距离通讯,使采集设备得以接近被测参数,避免了长线传输引起的信号损失以及信号线之间的干扰和串扰。本文的数据采集系统实现了同种类型信号的同步采集,但在不同种类型信号采集的同步方面还存在不足,未来通过对采集模块硬件的升级可以对其进行改进。

[1]陈德军.基于PXI总线的旋转试验台综合测试系统的设计与实现[J].仪表技术,2005(5).

[2]秦爽.多通道同步数据采集系统设计与实现[D].成都:电子科技大学,硕士学位论文,2009.

[3]陈锡辉,张银鸿.LabVIEW 8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.