焦化废水的MB R处理工艺

刘国正,何义亮

(1.上海恒通先进水处理有限公司,上海 201803;2.上海交通大学环境科学与工程学院,上海 200240)

焦化废水化学成分复杂,无机化合物主要以铵盐形式存在,有机化合物除酚类外,还有单环及多环芳香族化合物等,是一种难生物降解的高浓度工业废水[1,2]。该废水很难通过单一的处理方法达到综合治理、废水回用的目的,并且工艺运行控制复杂、流程长、基建投资和运行费用相对较高[3]。目前焦化废水处理常用的主要有混凝法、吸附法和光催化氧化等物理化学工艺[4]以及 SRB、活性污泥、A/O、A/A/O等生物处理工艺[5]。作为新的发展,一些催化湿式氧化、Fenton氧化、固定化细胞技术和超临界水氧化等废水处理新技术也在焦化废水处理中有所研究和应用[6,7],但许多技术尚不够成熟,还处于实验室或中试阶段[8]。近年来,膜生物反应器(membrane bioreactor,MBR)组合工艺技术在回用水和高浓度难降解有机废水处理领域得到成功应用,并具有出水水质好,活性污泥浓度高,剩余污泥产量低和便于自动控制等优点[9-12]。本文介绍的工程案例是利用MBR技术对传统A/A/O工艺进行改造并应用于焦化废水治理。

1 工程概况

1.1 概述

河北某焦化厂主要生产焦碳、煤气、硫铵和轻苯等化工产品。在焦炉煤气冷却、洗涤、粗苯加工及焦油加工过程中,产生含有酚、氰、油、氨及大量有机物的工业废水。焦化厂原有废水处理站一座,采用A/A/O(以下简称原工艺)传统生化处理工艺,系统二沉池出水NH3-N为50 mg/L左右,CODCr为300 mg/L左右,结合厂内实际生产状况和环保部门要求,焦化厂提出对现有污水处理站改造成A/A/O+MBR组合处理工艺(以下简称MBR工艺),以提高该系统对NH3-N和COD去除效果。

1.2 设计水量及进出水水质

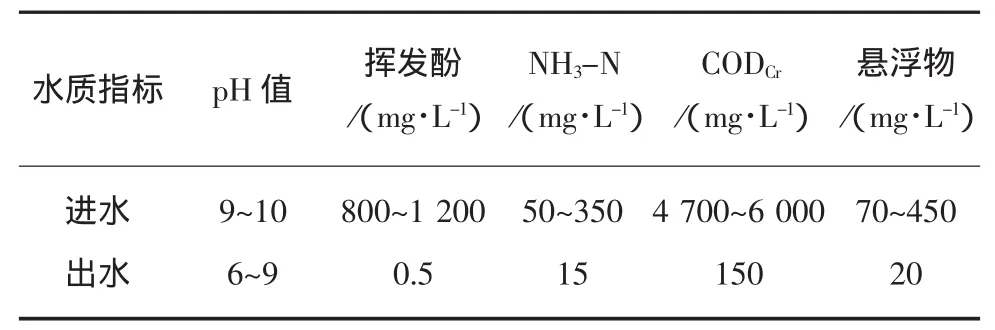

焦化厂设计污水处理能力为1 440 m3/d,废水主要进出水水质指标见表1。

表1 设计进出水水质Tab.1 Influent and Effluent Water Quality for Design

1.3 工艺流程

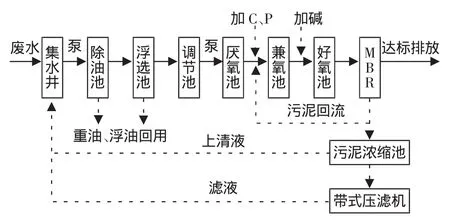

工程改造主要是在原工艺O池(好氧池)末端增加MBR膜组件,改造后污水处理系统由隔油预处理系统、A/A/O生化处理系统和MBR膜生物反应器系统三部分组成,其工艺流程如图1所示。

图1 A/A/O+MBR工艺流程Fig.1 Flow Chart of A/A /O+MBR Process

2 主要处理系统及设备

2.1 预处理工艺

预处理工艺采用重力除油,主要包括除油池和浮选池:

除油池为钢砼结构,2 座,尺寸:Ф7 m×7.5 m,有效容积576 m3。

浮选池为钢砼结构,2 座,尺寸:Ф7 m×6.5 m,有效容积500 m3。

2.2 A/A/O工艺

A/A/O工艺采用前置反硝化,主要包括以下处理单元:

调节池2座,有效容积2 574 m3,HRT为42 h。

厌氧池1座,有效容积986 m3,HRT为16 h;内置组合填料进行生物挂膜,池底设穿孔管均匀布水,池面采用三角堰集水。

兼氧池1座,有效容积1 100 m3,HRT为18 h,内置潜水搅拌机2台,单台功率7.5 kW。

好氧池1座,有效容积1 880 m3,HRT为32 h;池底采用微孔曝气,配套鼓风机2台(1用1备),单台功率 90 kW;主要设计参数:容积负荷 1.8~3.0 kg COD/m3·d,污泥浓度 6~10 g/L。

2.3 MBR工艺

MBR 池 1座,有效容积 500 m3,HRT 为 8 h;本工程使用的膜为聚乙烯(PE)中空丝膜,膜的孔径为0.1~0.4 μm,设计通量为 12.5 L /m·2h,MBR 组件 15套,单套产水5 m3/h;配套鼓风机2台(1用1备),单台功率90 kW;混合液回流泵2台(1用1备),单台功率7.5 kW;自吸泵3台(2用1备),单台功率5.5 kW;在线清洗泵 2台(1用 1备),单台功率1.5 kW,MBR行车及行车支架1套,膜离线清洗装置1套。

2.4 污泥处置

污泥浓缩池1座,尺寸为Ф6 m×4.5 m;配套周边刮泥机1台,带宽为1 000 mm的带式污泥脱水机1台及其配套设备。

3 MBR运行效果及工艺建议

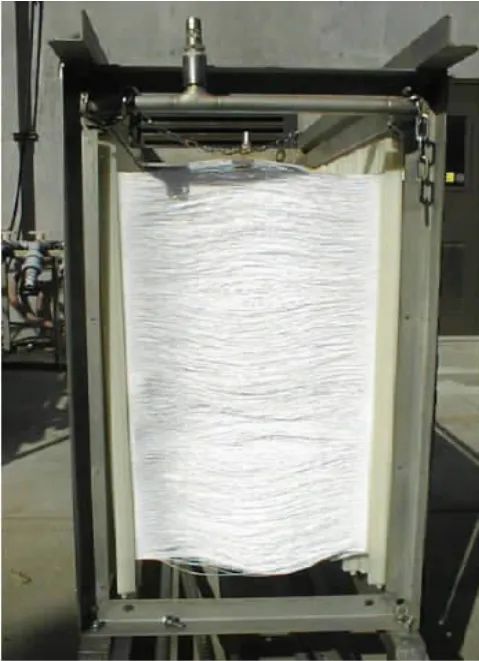

图2显示了工程所用的中空纤维膜组件,图3为安装完成的膜组件系统。为了使得膜能够连续长期稳定的使用,在中空丝膜的下方以一定强度的空气不断对膜进行抖动,既起到为生物氧化供氧作用,又防止活性污泥附着在膜的表面造成膜的污染。

图2 安装前单个膜组件Fig.2 Uninstalled Membrane Module

图3 安装完毕膜组件Fig.3 Installed MBR Systerm

改造好的MBR系统通过半年多的调试,系统开始满负荷正常运转。图4是MBR系统相对稳定正常运行阶段对CODCr去除效果图:系统进水CODCr为 3 998~5 801 mg/L(均值为 4 997 mg/L),水质变化比较大,出水 CODCr为 195~248 mg/L(均值为221 mg/L),相对较稳定,COD去除率达94%以上;图5是同期运行系统对NH3-N去除效果图:系统进水 NH3-N 为 256~380 mg/L(均值为 327 mg/L),出水 NH3-N 为 1.03~9.8 mg/L(均值为 5.3 mg/L),比较稳定,NH3-N去除率达97%以上;相比改造前原工艺系统出水COD和NH3-N指标数据,MBR工艺系统对COD和NH3-N去除效果有了较大的改善和提高,尤其是NH3-N能稳定达到国家《污水综合排放标准》(GB 8978—1996)一级排放标准。

图4 MBR工艺对CODCr的去除效果Fig.4 CODCrRemoval by MBR Process

图5 MBR工艺对NH3-N的去除效果Fig.5 NH3-N Removal by MBR Process

从运行数据分析看,经过MBR工艺改造,系统出水得到了明显改善,但COD指标依然不能达到出水水质的目标要求。为此,我们进一步对MBR出水进行了超滤处理试验。结果表明:采用超滤膜深度处理,出水 CODCr可达到 20~50 mg/L,完全可以达到出水水质指标要求。考虑到工程实际应用中运行成本和超滤浓水处置的问题,建议将污水达标处理和废水资源化利用结合起来,综合考虑。

4 MBR工艺运行费用分析

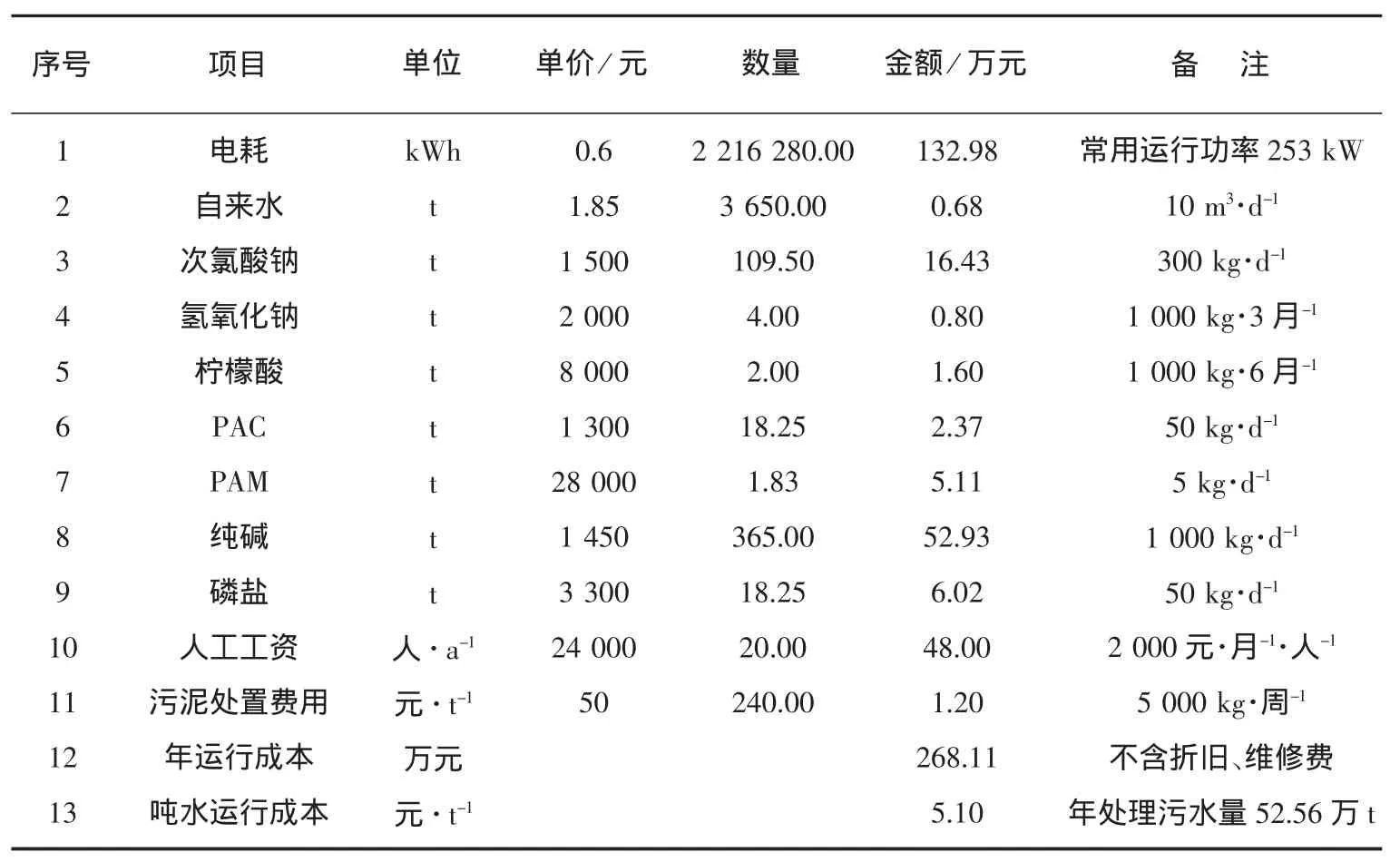

MBR工艺运行成本统计分析如表2所示。

表2 MBR工艺运行成本Tab.2 Runing Costs of MBR Process

通过以上运行成本分析,MBR工艺处理焦化废水吨水运行成本为5.10元(不包含膜的更换费)。从表中可以看出占运行费用比重相对比较大的主要是电耗,MBR工艺中电耗增加主要来自于MBR膜组件下方提供鼓风曝气所需的动力消耗。本项目鼓风机提供曝气所增加的动力消耗为0.5 kW/m3废水,电费按0.6元计,吨水处理成本增加0.3元,当然不同性质的废水设计的膜通量不同,该项成本也不一样。虽然MBR工艺动力消耗成本增加,但是容易忽略由于MBR工艺产生污泥少而节约的污泥处理处置成本,随着国家对污泥处理处置相关政策的落实,此项费用应该引起重视。对于本项目,改造前污水站每天产生污泥量为10吨(0.7%污水处理量),污泥处理处置费按50元计(焦化厂内伴煤焚烧),吨水污泥处理处置费为0.35元,而MBR工艺每周产生的污泥量为5 t(0.05%污水处理量),吨水污泥处理处置费为0.025元,故此吨水处理成本可节约0.325元,扣去动力运行成本增加,吨水处理成本节约0.025元。由于该项目污泥是焦化厂内部焚烧处置,但如果外运处置成本会增加一倍以上,从这个角度分析:采用MBR工艺更能为企业节约污水处理成本。

5 MBR模块化管理及膜污染控制

为了更加有效地控制MBR工艺膜污染,本工程设计采用了MBR模块化运行管理方法,取得了比较理想的效果。MBR模块化运行主要内容是将膜的开启、膜的待机、膜在线清洗、恢复运行等整套MBR系统采用可编程序控制器(PLC)自动控制加面板按钮操作。为了减缓膜污堵保证膜通量,系统设置时间程序(开8 min停2 min)自动启停膜抽吸泵运行,实现MBR膜周期性产水;同时膜在线清洗也实现自动化运行,首先通过试运行确定膜的在线清洗时间,每个清洗周期内通过开启和关闭曝气、产水、加药电动阀来实现单组膜组件关停产水、停曝注药、静置清洗、闷曝清洗、恢复产水等在线清洗程序。

本工程MBR系统设置了在线膜清洗装置。工程中采用质量比2‰的次氯酸钠清洗2.0 h,每个清洗周期内通过关停产水,停曝注药30 min、静置清洗60 min、闷曝清洗30 min,然后恢复产水,每组膜组件在线清洗周期为1周,整过膜在线清洗操作及其清洗周期通过程序设计自动控制。

本工程还设计安装了MBR离线清洗系统。当膜污染比较严重,膜间压差上升超过20 kPa时,需要将膜组件从膜池内拆吊至系统外,进行离线清洗。工程中采用先酸洗后碱洗的方法,具体先采用柠檬酸(质量比2%)浸泡6 h进行酸洗,然后再投入含有氢氧化钠(质量比4%)+次氯酸钠(质量比3‰)碱洗药剂至膜清洗池内浸泡12 h。膜清洗池内设空气搅拌,每小时曝气5 min,让清洗药剂和膜污染物充分反应。清洗完毕后将膜组件通过电动葫芦起吊装置恢复归位MBR系统。离线清洗周期为3个月左右。膜清洗池内遗留的清洗药剂通过用硫代硫酸钠(Na2S2O3·nH2O)将次氯酸钠还原,然后再用盐酸中和氢氧化钠处理后通过泵打回至调节池进行处理,避免产生二次污染。

6 结论

(1)采用MBR技术对A/A/O工艺进行改造形成A/A/O+MBR组合工艺,可以大幅度提高焦化废水处理效果,出水水质CODCr可稳定在200 mg/L左右,NH3-N可达到10 mg/L以下。

(2)通过经济分析,本工程MBR工艺处理焦化废水吨水运行成本为5.10元(不包含膜的更换费)。MBR组合工艺通过控制污泥龄和污泥浓度,可以大幅减少剩余污泥产量,从而大大降低了污泥处理处置费用,工程运行中可以部分抵消由MBR新增电耗所增加的运行成本。

(3)本工程MBR膜系统完全实现模块化管理,自动化控制,大大简化了维护操作。在线和离线两套清洗系统有效保证了膜污染的控制和膜通量的维持,大大延缓了膜的使用寿命。

[1]单明军,吕艳丽,丛蕾.焦化废水处理技术[M].北京:化学工业出版社,2007.

[2]张能一,唐秀华,邵平,等.我国焦化废水的水质特点及其处理方法[J].净水技术,2005,24(2):44-49.

[3]薛占强,李玉平.短程硝化/厌氧氨氧化/全程硝化工艺处理焦化废水[J].中国给水排水,2011,27(1):15-19.

[4]Zidovee Davor F.Calcium carbonate scale controlling method.US,5562830[P].1996.

[5]潘耀祖,蔡尔善.采用A/O(内循环)生物脱氮技术处理焦化废水的实践体会[J].净水技术,2008,27(6):42-45.

[6]刘彦华,申英俊,杨超,等.超临界水氧化技术处理焦化废水的试验研究[J].环境工程,2010,28(3):56-59.

[7]李豪,汪晓军.Fenton-曝气生物滤池深度处理焦化废水[J].净水技术,2009,28(5):43-46.

[8]马承愚.高浓度难降解有机废水的治理与控制[M].北京:化学工业出版社,2006.

[9]顾国维,何义亮.膜生物反应器-在污水处理中的研究和应用[M].北京:化学工业出版社,2002.

[10]安长生.膜序批式生物反应器在废水处理中的研究进展[J].环境工程,2010,28(5):24-26.

[11]陈学民,唐玉霖,伏小勇,等.中空纤维膜生物反应器膜污染影响因素[J].净水技术,2011,30(1):33-38.

[12]李春杰.焦化废水一体膜-序批式生物反应器处理研究[J].上海环境科,2001,20(1):24-27.