精铵装置存在的问题及技术改造分析

李方彬

(自贡鸿鹤化工股份有限公司,四川 自贡 643000)

精铵有农铵重结晶和冷析取出晶浆两种生产方法,而主要以冷析取出晶浆最为普遍。自贡鸿化公司精铵装置于2001年建成投运,年设计能力20kt/a。初期采用气流干燥,但氯化铵结晶磨损严重,产品粒度仅为180~220μm,蒸汽消耗高;于2002年11月改为振动流化床干燥,2006年再次对振动流化床进行更新改造,但生产运行也一直不是很稳定。

1 精铵装置查定概况

2002年鸿化公司联碱精铵干燥炉更换为振动流化床后,于2003年1月、4月进行了两次系统查定。主要查定结果如下:

1)查定期间的平均日产量73.95t/d,如果按310天作业时间(联碱行业标准设计参数)计算,年生产能力达到22.93kt,达到甚至超过设计能力。

要说明的是,在查定期间由于振动流化床及生产不稳定,对查定期间生产能力有一定影响。从后续实际生产来看,班产量可以达到75~90t,如果长期连续、稳定运行,年生产能力可以达到23~28kt,也符合设计时适当留有余地的初衷。

2)蒸汽消耗250~300kg/t精铵。

4)农铵盐分:查定期间,农铵盐分接近0.70%,其中有一个点的盐分超过1.0%。

5)尾气温度:80~90℃。

6)MⅡNa+:采用逆料流程的B#结晶器为71 tt,采用并料流程的A#结晶器为69tt,二者相差2 tt。

2 精铵装置存在的主要问题

从目前生产来看,鸿化公司精铵装置主要表现在以下三个方面的问题:

1)精铵采用订单式生产,装置时开时停,造成系统波动和消耗上升。

2)设备腐蚀严重。

3)尾气温度高,热损失大。

采用订单式生产并不是一种好的生产组织方式,一方面造成系统人为波动,另一方面由于氯化铵具有吸潮和强腐蚀的特点,装置长期停用将造成设备腐蚀严重。至于尾气温度高造成的影响,在后文中将作详细分析。

3 技术分析

3.1 精铵产量统计

鸿化公司历年精铵产量见表1 。

表1 鸿化公司历年来精铵产量统计 单位:t

3.2 精铵生产能力与市场分析

从表1看出,公司精铵最高年产量为2005年的18 071.125t,也只发挥装置能力的90%左右,总的开工率在60%左右。由于公司精铵生产主要采用订单生产方式,从侧面也反映出精铵市场容量需求。由于受电池、冶金等下游行业影响,公司精铵产品月需求量在1 000t左右,全年市场需求在12 000t左右。近几年受同行业精铵装置能力扩建和出口影响,鸿化公司精铵产量有萎缩之势,这不只是鸿化一家的问题。受整个宏观环境影响,国内一些精铵装置也严重开工不足。

从产量表还可看出,精铵最高月份产量2 043t,已基本达到装置设计能力。这也说明目前精铵装置开工不足并不是装置本身的问题,而是市场需求不足的问题。

3.3 蒸汽消耗影响因素分析

前面提到,尾气温度偏高是目前精铵装置存在的问题之一,其结果是造成蒸汽消耗上升。蒸汽消耗的影响因素主要有以下几方面:湿铵水分、热风温度、尾气温度。湿铵水分对蒸汽消耗的影响是显而易见的,在这不作分析,下面从热风温度、尾气温度进行计算并进行相关分析(计算过于繁杂,在此不列出计算过程)。

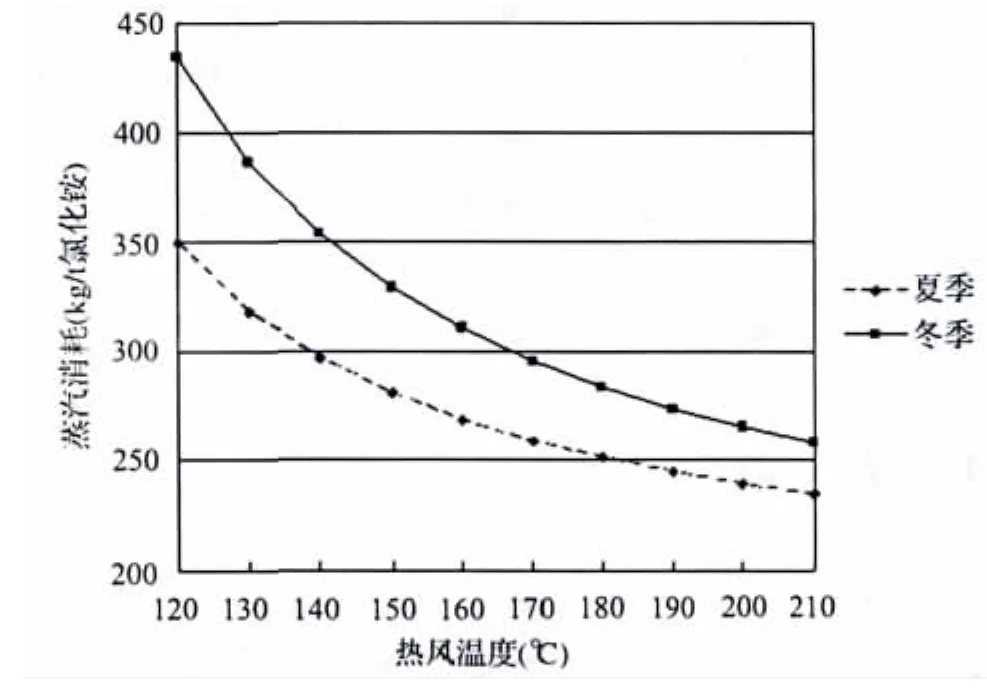

3.3.1 热空气温度的影响

表2 热空气温度对蒸汽消耗的影响(尾气温度75℃,湿铵水分7%)

将表2数据制图如图1。

图1 热风温度对蒸汽消耗的影响

从表2和图1可以看出,热风温度对蒸汽消耗的影响是比较大的,尤其在气温低(冬季)时影响更为明显。但在热风温度达到180℃以后,热风温度对蒸汽消耗的影响趋于平缓,因此氯化铵干燥热风设计温度一般设定为180℃。热风温度低,一方面造成所需空气量大,由其带走的热量增加,蒸汽消耗上升;另一方面,热风温度传热推动力降低,失水时间长,不利于氯化铵的干燥。但热风温度太高,也必须考虑到氯化铵的物理特性——挥发(100℃)和升华(338℃)的问题。

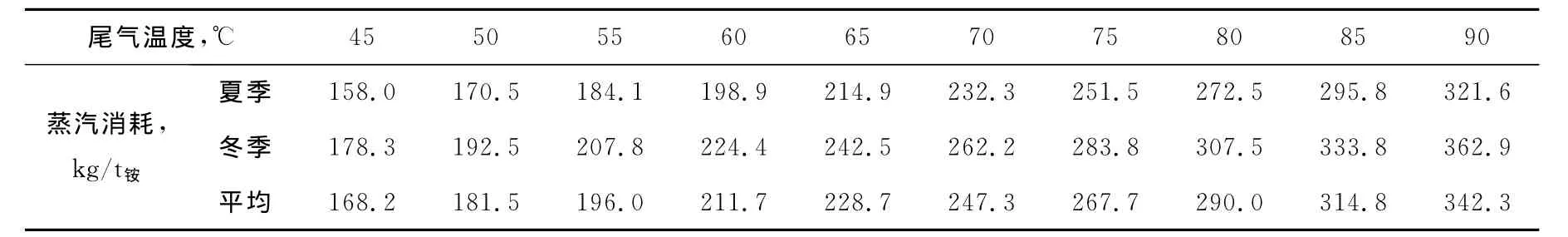

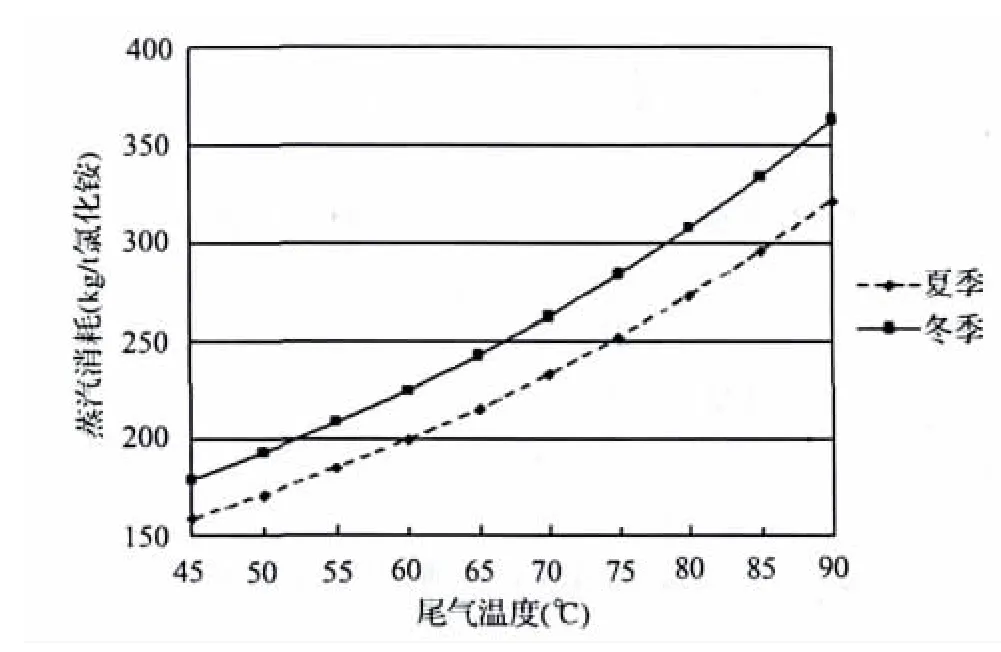

3.3.2 尾气温度的影响

将表3数据绘于图2。

表3 尾气温度对蒸汽消耗的影响(热风温度180℃,湿铵水分7%)

图2 尾气温度对蒸汽消耗的影响

由表3和图2可以直观的看出,尾气温度对蒸汽消耗的影响更为明显,因此要尽量控制较低的尾气温度。要说明的是,蒸发氯化铵水分后的尾气,其露点温度约为39.5℃,为防止尾气中蒸汽被冷凝,尾气温度一般应控制在50℃以上。

目前鸿化公司氯化铵新系统3台干铵炉热风温度分别为125℃、140℃和119℃(估计检测仪表温度不准,从原查定数据应在182~192℃左右),尾气温度在50℃(一般在45℃左右),再加上其利用了部分0.4MPa蒸汽,农铵蒸汽消耗在180kg/t氯化铵以下就不足为奇。而目前精铵热风温度为150℃,尾气温度85℃以上,这也是其蒸汽高的原因所在,其理论蒸汽消耗在夏季334.9kg/t铵、冬季404.1kg/t铵。后面还将分析,由于精铵干燥炉操作弹性较低,为保证产品质量,精铵尾气温度要降到新干铵的水平是比较难、甚至是不可能的。

3.4 精铵取出对农铵产品质量的影响

前已述及,目前精铵的主要生产方式是取出冷析结晶器“较纯”的氯化铵晶浆,加水洗涤并加酸与晶浆中的中和后,使产品中的杂质和pH达到规定要求。这就意味着,从冷析结晶器取出“较纯”的半Ⅱ晶浆以后,洗涤含盐较高的盐析结晶器晶浆的半Ⅱ量就必然减少,这一方面限制了盐析结晶器加盐量的提高,影响纯碱Ⅰ过程碳化操作,及至影响过滤和煅烧操作,最后影响整个联碱系统循环;另一方面,由于盐析晶浆得不到半Ⅱ的充分洗涤,由MⅡ带入产品中的盐分增加,使农铵产品盐分超标,在加盐不稳定时这种情况更易发生。因此,从冷析结晶器取出晶浆生产精铵也不是无节制的,它还必然受到农铵产品质量的限制。

为保证农铵产品质量,通过从产品盐分反算,从冷析结晶器中取出半Ⅱ晶浆原则上不超过冷析结晶器取出量的30%,最高不超过40%,这也是目前行业的通用做法。

按目前新系统生产能力240kt/a、冷盐析结晶器产量比45∶55计算,从B#冷析结晶器取出生产精铵的量为240/2×0.45×40%=21.60kt/a,这也是当初确定精铵装置能力的主要依据。如果按A#系统同样生产精铵考虑,精铵最大量为21.60×2=43.2kt/a。

在介绍精铵生产方式时已提到,精铵生产只能采用并料流程,其实质是以牺牲MⅡNa+指标为代价。其直接结果是影响联碱Ⅰ碳化及后续工序操作,其间接结果是造成联碱系统循环当量的升高和产能的下降。从这一点说,如果一味追求精铵产量,对整个联碱系统生产其实是不利或者说是不经济的。

3.5 精铵干燥设备型式选择问题

精铵选用何种干燥方式,争议一直较大,氯化铵干燥方式的选择需根据具体情况具体分析。目前精铵的干燥有气流干燥、振动流化床干燥、沸腾床干燥以及前苏联的回转炉干燥等几种方式,国内主要为前三种干燥方式。

气流干燥前已述及,精铵产品磨损严重,难以达到对精铵产品粒度的要求。如果采用沸腾炉干燥,又会存在什么问题呢?

如果按40kt/a装置能力计算(限于篇幅,不列于本文),以2.3MPa蒸汽作为热源,沸腾炉直径约为2m;按20kt/a装置能力计算,以2.3MPa蒸汽作为热源,沸腾炉直径仅约为1.5m。前者基本能操作运行,但为保证精铵产品水分要求,尾气温度较高(不低于80℃),由于沸腾炉必须处于完全流态化状态,其所需风量高于振动流化床,其热损失高于振动流化床也就必然;后者由于沸腾床层太低,操作弹性较小,作业周期短,极易出湿铵,难以保证产品质量,甚至根本无法稳定运行。从这一点分析,想通过改造为沸腾床降低蒸汽消耗并不是最佳方案,如果操作不精心,反而还会引起消耗上升。因此在一定程度上,振动流化床倒不失为一种较佳的选择。

当然,如果采用回转炉干燥也不失为一种好的选择。但回转炉干燥一方面受场地改造限制,另一方面,也必须考虑氯化铵的挥发(100℃)和分解(338℃)的问题,这两种情况都会造成系统结疤,影响生产稳定运行。目前国内还无采用回转炉用于氯化铵干燥的先例可借鉴。

4 结 语

1)热风温度是影响蒸汽消耗的最大因素,在允许条件下尽量提高进风温度,以降低空气相对湿度和空气用量,提高传热、传质推动力。。

2)尾气温度是影响蒸汽消耗的重要因素,在不影响产品质量和尾气中蒸汽冷凝的情况下尽量控制较低的尾气温度。

3)气流干燥器对产品结晶磨损严重,在产量不高的情况下,采用振动流化床或内热式沸腾床是不错的选择。

[1] 自贡鸿鹤化工股份有限公司.精铵查定报告(内部资料)[R],2003

[2] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995

[3] 化学工程手册编辑委员会.化学工程手册(4)[M].北京:化学工业出版社,1989

[4] 大连化工研究设计院.纯碱工学(第二版)[M].北京:化学工业出版社,2003

[5] 于才渊,等.干燥装置设计手册[M].北京:化学工业出版社,2005