航空航天轻质高温结构材料的焊接技术研究进展

熊华平,毛建英,陈冰清,王 群,吴世彪,李晓红

(1北京航空材料研究院 焊接及锻压工艺研究室,北京100095;2航天材料及工艺研究所特种焊接工艺技术中心,北京100076;3中国航空研究院,北京 100012)

Ti-Al系合金是以Ti3Al基合金或TiAl金属间化合物为基体的新型合金,具有熔点高、比强度和比模量高、高温力学性能和抗氧化性能良好等特点,是极具应用潜力的新型轻质高温结构材料。采用Ti3Al基合金或TiAl金属间化合物代替Ti合金可提高构件的使用温度,代替普通高温合金可达到明显的减重效果。为促进Ti-Al系金属间化合物的工程应用,深入研究其焊接技术具有重要意义。

陶瓷、陶瓷基复合材料具有耐高温、高强度和刚度、密度较轻、抗腐蚀性能好等特点,在航空、航天超高温领域有着诱人的应用前景。但陶瓷材料因加工性能差、延性和冲击韧度低、耐热冲击能力弱以及制造尺寸大且形状复杂的零件较为困难等缺点,通常需与金属材料组成复合结构或者通过陶瓷自身的连接实现复杂构件的制造。因此,解决陶瓷/陶瓷、陶瓷/金属的连接问题是将陶瓷材料推向应用必须解决的关键技术之一。

总体上讲,陶瓷、陶瓷基复合材料属于难焊接材料,而Ti3Al基合金、TiAl金属间化合物亦属于较难焊接的新材料。本文论述了国内外关于Ti-Al系金属间化合物、陶瓷和陶瓷基复合材料这两大类轻质高温结构材料的焊接技术研究进展,特别是对最近20年的有关研究进展进行了评述。

1 Ti-Al系金属间化合物焊接技术研究进展及发展趋势

1.1 Ti3Al基合金焊接技术研究

1.1.1 Ti3Al基合金熔化焊

适用于Ti3Al基合金的熔化焊方法有电子束焊、激光焊和氩弧焊。国内外研究结果表明,采用合适的焊接工艺规范能够获得完整的接头,存在的主要问题是常温下塑性不足以及由此引起的固态裂纹。

David等[1]对 Ti-24Al-11Nb合金氩弧焊和电子束焊的裂纹倾向性进行了研究。结果表明,其抗热裂纹性能较好,但具有固态裂纹倾向;焊接冷却速率对焊缝组织及接头性能具有很大影响。Baeslack等[2]研究Ti-13.5Al-21.5Nb合金氩弧焊接头热影响区的显微组织特征时得到相似结论。冷却速率对Ti-26Al-11Nb和 Ti-26.1Al-9.61Nb-2.9V-0.9Mo合金硬度影响的结果显示[3],冷却速率很快时,硬度出现陡降,这表明有相对较软的B2相形成;冷却速率中等时,硬度出现峰值,这是生成α2马氏体的缘故;冷却速率继续降低,硬度值逐渐减小。

Martin等[4]研究了 Ti-14.3Al-21Nb合金的 CO2激光焊接性能,得到无缺陷的接头。当冷却速率高于3400K/s时,接头弯曲塑性达到母材水平。吴爱萍等[5]研究了 Ti-24Al-17Nb合金的激光焊,采用连续激光氦气双面保护获得了成型良好的焊接接头,接头横向抗拉强度与母材相当,塑性达到14%~17%。

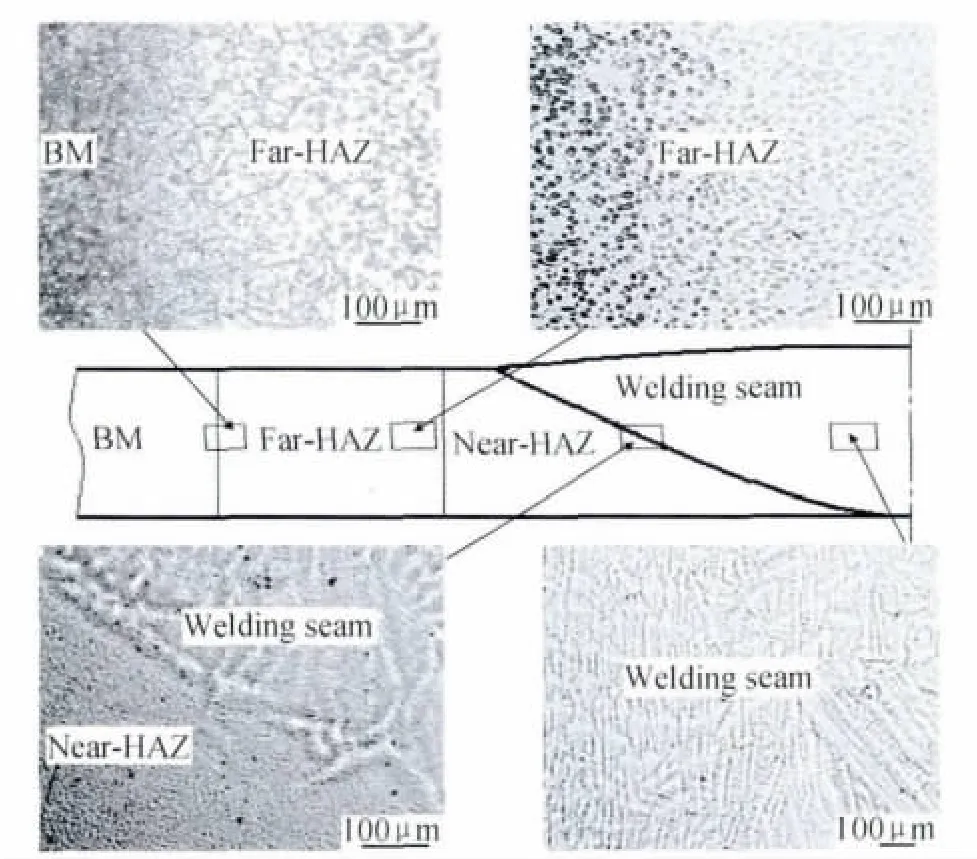

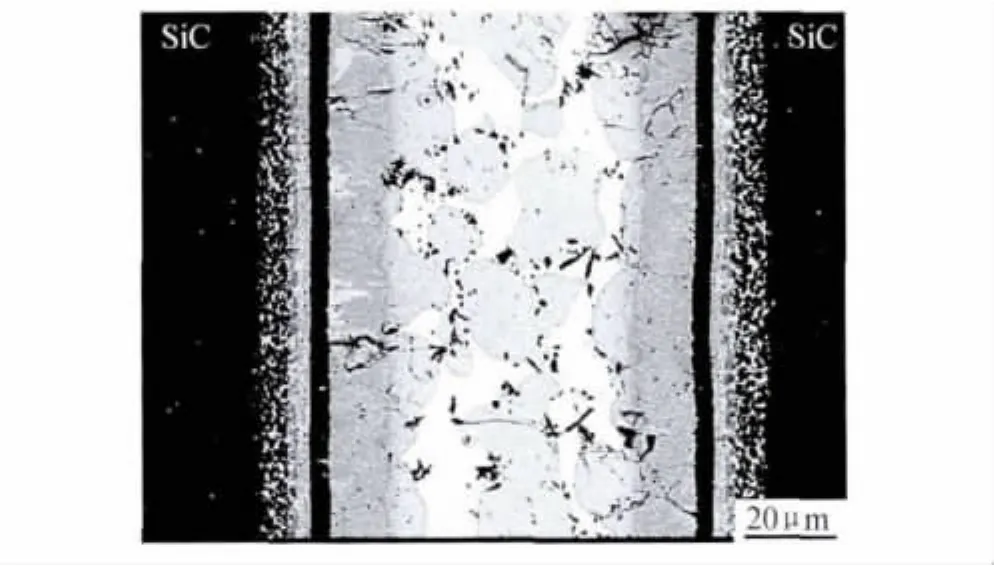

Acoff等[6]通过对 Ti-26Al-22Nb合金的点焊研究发现,通过预热的方法,既可改善焊缝组织,又能避免因温度梯度过大而导致的残余应力集中。刘博等[7]研究 Ti-23Al-14Nb-2V 合金氩弧焊时发现,通过预热可以降低冷裂纹倾向性,接头拉伸塑性为3.89%,接近母材。另外的研究结果表明 ,焊后热处理对于改善Ti3Al基合金的焊接接头性能同样具有重要作用。刘卫红等设计了高Nb含量的Ti-Al-Nb系合金焊料体系,作为 Ti3Al基合金(合金牌号 TD3:Ti-24Al-15Nb-1Mo,原子分数/%)的专用焊接材料,采用此种填充材料焊接,调整了焊缝区的合金成分和组织,接头室温抗拉强度达到母材的70%。图1为接头的显微组织[10]。

图1 Ti-24Al-15Nb-1Mo(原子分数/%)合金氩弧焊接头显微组织[10]Fig.1 Microstructure of the arc welded Ti-24Al-15Nb-1Mo(atom fraction/%)joint[10]

谭立军等[11]采用电子束焊接技术对 Ti-22Al-25Nb与TC11合金异种材料进行了焊接,并成功实现了连接。所得到的接头抗拉强度超过了TC11母材,冲击韧性达到TC11母材的42%。

1.1.2 Ti3Al基合金钎焊

早期,Cadden等[12]采用三种 Ti-Cu-Ni合金钎料对Ti-13.4Al-21.2Nb合金进行了扩散钎焊的研究。结果表明,大部分接头的室温抗拉强度能达到母材水平,但高温强度都低于母材。从试验中也得出,钎焊时间和钎料成分对控制接头质量起到了关键作用。

陈波等[13]在 880℃/10min 规范下,采用三种AgCu基钎料进行了Ti3Al基合金(TD3)的润湿性和连接研究。结果表明,随着钎料中Ti含量的提高接头平均抗剪强度逐渐增大;采用Ag-27.4Cu-4.4Ti钎料的接头对应最大抗剪强度为163.8MPa。

何鹏 等[14]采 用 Ni-8Cr-5Si-2B-2Fe 钎 料 对 Ti-14Al-27Nb合金进行了钎焊研究。详细研究了钎焊时间及温度对接头显微组织及力学性能的影响,当钎焊时间和温度分别为250~300s和1050~1100℃时,接头抗剪强度达到220~230MPa。

1.1.3 Ti3Al基合金扩散焊及摩擦焊

熊华平等[15]针对Ti3Al基合金进行了五种不同工艺规范的扩散焊研究,结果表明,随着扩散焊温度的提高或保温时间的延长,母材中的α2+O相板条组织逐渐长大,在焊缝处生成的α2相尺寸也明显变大。在980℃/1h/10MPa规范下的接头室温抗拉强度为729MPa,650℃高温抗拉强度为436MPa。

Threadgill等[3]对Ti3Al基合金的线性摩擦焊进行了研究,发现对于 Ti-14Al-21Nb合金的自身焊接,焊接频率对焊瘤尺寸、裂纹形成及接头显微组织均有很大影响。Threadgill等[16]还采用超塑性成型与扩散焊连接工艺成功实现了α2和超α2合金的连接。

1.2 TiAl金属间化合物焊接技术研究

1.2.1 TiAl金属间化合物熔化焊

TiAl金属间化合物在熔焊过程中具有热裂纹倾向。Mallory等[17]和 Arenas等[18]均研究了铸造合金Ti-48Al-2Cr-2Nb钨极气体保护焊(GTAW)的 焊 接性,发现预热对降低和消除接头熔化区和热影响区的裂纹具有很好的效果;同时,合理控制热输入及冷却速率的大小,也是获得良好接头的有效方法。Hirose等[19]对 Ti-46Al-2Mo合金进行了激光焊接,并对接头熔化区域的显微组织及裂纹敏感性进行了考察。结果表明,通过降低焊接速率和提高预热温度,可以减小裂纹出现的频率,并获得无裂纹焊缝。

Threadgill等[20]研究分析了 Ti-48Al-2Cr-2Nb锻造合金的电子束焊,指出冷却速率降低,会形成α2+γ双相组织,该组织具有良好的塑性,明显减少了横向裂纹的数量,并得到了抗拉强度达到550MPa的接头。张秉刚等[21]对TiAl和TC4异种材料进行了电子束焊接,接头在拉伸试验中大部分于TiAl母材或热影响区处断裂,断口为典型的脆性解理断裂特征。丁杰等[22]采用电子束焊接技术对γ-TiAl和40Cr钢异种材料进行了连接,由于两种材料性能差别较大,焊接存在一定困难,但是焊接前进行预热或者降低冷却速率能缓解焊缝热应力,降低裂纹出现几率。

1.2.2 TiAl金属间化合物钎焊

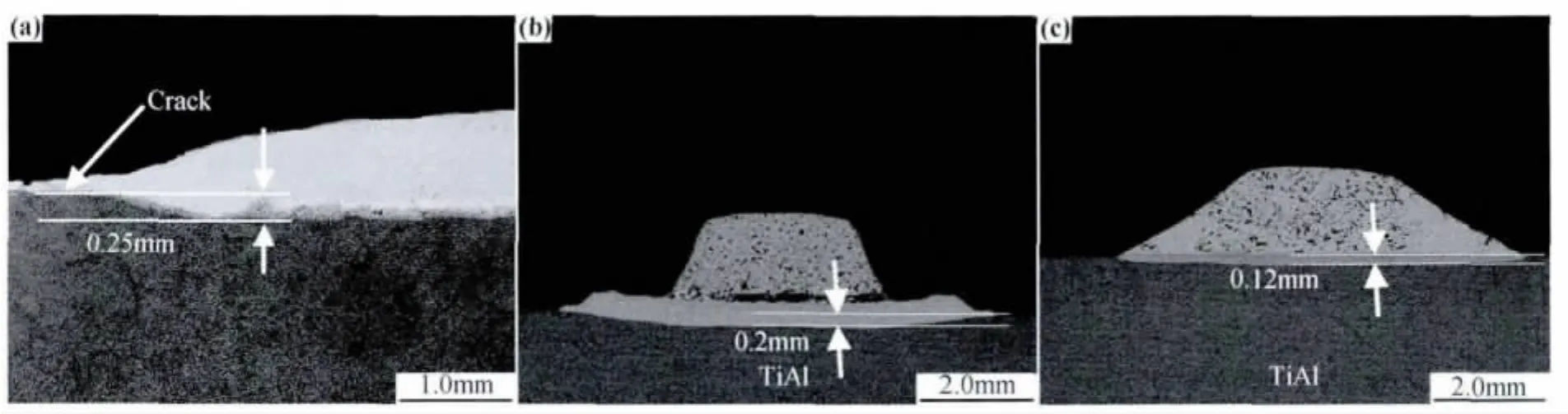

TiAl金属间化合物的钎焊方法主要有真空钎焊和红外感应加热钎焊,所用钎料的主要成分对于钎焊接头的组织及性能具有重要影响。Uenishi等[23]采用Al箔钎料对Ti-48Al铸造合金进行了钎焊研究,接头的室温及高温(873K)抗拉强度均与母材相似,达到220MPa。Shiue等[24]采用纯 Ag钎料对Ti-50Al合金进行了感应钎焊,反应层中形成了Ti3Al相,接头最高抗拉强度超过385MPa。Tetsui[25]详细研究了Ag基、Au基、Pd基、Ni基和NiTi多种不同钎料对TiAl金属间化合物的润湿性以及钎料与TiAl界面的生成相,认为钎料与TiAl基体之间高温反应非常强烈,容易生成硬度很高的化合物相,并指出在有高温钎焊强度的要求下,使用钎料中必须控制硬化元素Cu,Ni,Au的含量。正是由于TiAl金属间化合物性质活泼,很容易与其他材料反应而使接头性能恶化,因此在钎料的选择方面具有较高要求。叶雷等[26]设计了CoFe基和Fe基两种高温钎料,以避免高温钎焊条件下钎料与TiAl母材之间发生过度反应。图2比较了BNi82CrSiB,CoFe基和Fe基钎料分别在TiAl母材润湿界面上的反应深度。

图2 不同钎料在TiAl母材上的润湿界面[26] (a)BNi82CrSiB钎料,1150℃/10min;(b)CoFe基钎料,1200℃/10min;(c)Fe基钎料,1200℃/10minFig.2 Interfaces between the brazing fillers and the TiAl base material[26](a)BNi82CrSiB alloy,1150℃/10min;(b)CoFe-based alloy,1200℃/10min;(c)Fe-based alloy,1200℃/10min

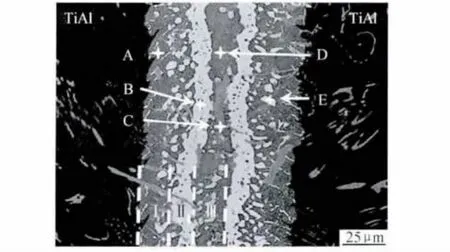

曹健等[27]利用机械合金化TiH2,Ni和Si粉末的方法制备了Ti-Ni-Si焊料,并采用该焊料成功实现了TiAl金属间化合物的钎焊连接。图3为使用TiH2-50Ni-2Si粉末获得的TiAl钎焊接头的组织[27]。从接头的焊缝中心到母材,反应层的组成相依次为Ti3Al+Ti5Si3,TiAlNi2和Ti3Al。当焊接温度为1140℃、时间为30min时,接头最大抗剪强度达到260.1MPa。

图3 TiH2-50Ni-2Si粉末焊料获得的TiAl钎焊接头组织[27]Fig.3 Microstructure of the TiAl joint brazed with TiH2-50Ni-2Si powder filler[27]

关于TiAl金属间化合物与异种材料的连接,国内外都有相关研究和报道。Noda等[28]研究了Ti-33.5Al-0.5Cr-1Nb-0.5Si铸造合金和AISI4340结构钢异种材料之间的感应钎焊,采用Ag-35.2Cu-1.8Ti钎料得到的接头室温抗拉强度为320MPa,500℃时为310MPa。陈波 等[29]采 用 Ti-15Cu-15Ni,Ti-13Zr-21Cu-9Ni,63Ag-35.2Cu-1.8Ti和68.2Ag-27.4Cu-4.4Ti四种钎料进行了TiAl/42CrMo钢钎焊。对应于上述四种钎料的钎焊条件及接头抗拉强度分别为1000℃/5min,91.5MPa;930℃/10min,133.4MPa;870℃/10min,286MPa;910℃/10min,189.1MPa。李海新等[30]以Ti为中间层,对TiAl金属间化合物与Ni基高温合金进行反应钎焊连接,典型的界面微观结构为 GH99/(Ni,Cr)ss(γ)/TiNi(β2)+TiNi2Al(τ4)+Ti2Ni(δ)/δ+Ti3A1(α2)+Al3NiTi2(τ3)/α2+τ3/TiAl。当钎焊温度为1000℃,保温时间10min时,所得接头的抗剪强度最高为258MPa。此外也有使用AgCu基钎料对TiAl金属间化合物与陶瓷材料的钎焊连接研究,取得相关进展[31,32]。

以上这些对TiAl金属间化合物钎焊工艺和接头性能的研究大部分都只报道接头的室温强度,但可以预见,使用Al基、Ti基、Ag基钎料对应的TiAl钎焊接头的耐热温度远低于TiAl材料本身能够承受的工作温度(760~800℃)。适用于TiAl钎焊的高温钎料的研究报道还很少,目前需要解决的关键问题是设计具有合适成分的高温钎料,使其与TiAl金属间化合物基材的反应得到有效控制,使接头具有较高的强度和好的高温性能。

1.2.3 TiAl扩散焊、自蔓延高温合成反应焊接与摩擦焊

TiAl金属间化合物塑性变形的流变应力值较大,扩散激活能较高,因此采用扩散焊对TiAl进行焊接需要采用较高温度及较长时间。Uenishi等[23]研究了Ti-34Al合金的扩散焊,采用的中间层材料为Al薄片,在900℃/30MPa工艺条件下同时进行1300℃后续热处理,成功实现了连接,得到的接头室温和600℃温度下的抗拉强度与母材相当,达到220MPa。但是,需要解决的问题之一是TiAl母材及其扩散焊接头的脆性问题。

ÇM 等[33]在采用扩散焊方法连接Ti-47Al-4.5(Cr,Mn,Nb,Si,B)轧制合金的过程中发现,试件的表面状态会对连接质量产生影响。Glatz等[34]研究了1000℃下 Ti-47Al-2Cr-0.2Si合金的扩散焊。室温、700℃和1000℃时,接头的抗拉强度均较高,基本接近母材。在 Cam 等[35]的研究中,Ti-48Al-3.7(Nb,Cr,C)合金在1000℃/10MPa/5h扩散焊条件下,得到的接头抗剪强度达到388MPa;同时,焊后热处理(1430℃/30min)提高了接头的强度,但形成的粗晶组织却导致接头发生了脆化。

目前有少数文献报道TiAl与Ni基高温合金异种材料组合接头扩散焊连接的研究结果,如段辉平等[36]以金属Ti,Cu,Ni箔构成Ti-Cu、Ti-Ni复合焊料,采用过渡液相(Transient Liquid Phase,TLP)技术进行了TiAl与IN718合金的连接研究,得到了无缺陷的连接接头;为避免TiAl金属间化合物与Ni基高温合金直接扩散连接时生成Ti-Ni-Al三元金属间化合物而导致接头强度降低,何鹏等[37]采用Ti箔作为中间层扩散连接TiAl及Ni基高温合金(GH99),在连接温度1173K、连接时间30min、连接压力20MPa时,抗剪强度最高达到260.7MPa,当然接头的高温性能还有待进一步研究。

Taughi等[38]对Ti-46Al锻造合金(具有γ+α2全层片组织)进行了自蔓延高温合成焊接,采用Ti与Al的混合粉压成的薄片(1mm厚)作为连接材料,接头的室温和高温(800℃)抗拉强度均与母材水平相当,达到400MPa以上。Uenishi等[39]做了进一步研究,发现连接材料与母材反应生成了TiA13,接头中的界面组织主要由α-Ti,α2(Ti3Al)和 TiAl3相组成,且存在不均匀性;在1300℃下进行均匀化热处理,可改善界面组织,TiAl3转变为单相的γ组织,而原界面的金属薄片部位则由晶粒尺寸约为31μm的α2/γ层片组织组成,接头室温及550℃的抗拉强度与母材相当,断裂于母材或接头界面的γ相晶界。

相对而言,固相焊接方法(扩散焊、摩擦焊)取得了更好的研究结果,但是由于这些焊接方法本身的工艺要求,其应用也必然存在各自的局限性。

1.3 Ti3Al基合金及TiAl金属间化合物的应用研究进展

美国NASA兰勒研究中心利用瞬态液相扩散焊连接方法制成了Ti-14Al-21Nb合金蜂窝面板结构,其他公开报道Ti3Al基合金焊接技术应用的并不多。国内,已出现关于Ti3Al基合金氩弧焊的应用,而李晓红等则采用钎焊方法成功焊接了Ti3Al基合金环与GH536合金蜂窝组合结构模拟件,得到的Ti3Al/GH536异种材料钎焊接头室温抗剪强度达到125MPa,500℃抗剪强度为108MPa[43]。显然,为充分发挥Ti3Al基合金在650℃及以上的高温性能优势,钎焊接头强度和高温性能仍有待研究提高。

国外早在20世纪90年代末就开始对由TiAl板材制成的航空航天用发散板阀、排气喷嘴等零件和复杂蜂窝结构以及某刚性结构进行了高温钎焊研究和模拟件的试制[44,45],以期待由TiAl代替Ni基高温合金获得应用。瑞士Asea Brown Boveri公司制成一种高温钛合金叶片,钛合金叶根与γ-TiAl叶身通过热压扩散方法连接而成。日本还采用摩擦焊方法成功焊接出TiAl涡轮转子。美国的高速研究计划采用钨极气体氩弧焊实现了形状复杂部件的修复[44]。罗罗、戴姆勒-克莱斯勒、丰田、日本大同钢铁等公司研究了TiAl转子与钢轴之间的摩擦焊接,通过添加Fe基合金A-286中间层解决了异种材料之间的裂纹敏感性问题,对γ-TiAl和钢涡轮增压器组件进行摩擦焊接,获得的接头强度为412MPa[46]。国内相关单位采用摩擦焊连接TiAl合金涡轮与42CrMo调质钢轴钢,连接件接头室温抗拉强度达到480~537MPa。

当前对TiAl金属间化合物连接研究较多的是TiAl自身及其与钢、Ti合金异种材料的连接,而更能发挥高温性能优势、有潜在应用前景的TiAl/高温合金组合接头的连接技术,则更具吸引力和挑战性。

2 陶瓷、陶瓷基复合材料的连接技术研究进展

工程陶瓷的具体连接方法主要包括超声波焊接法、电脉冲焊接法、阳极键合法、固态扩散焊法、陶瓷表面金属化后间接钎焊方法、活性钎焊方法、氧化物玻璃法、先驱体法和反应连接方法等[47]。

2.1 陶瓷/陶瓷连接的主要研究进展

2.1.1 采用玻璃或陶瓷作为中间层的陶瓷焊接

采用无机玻璃或陶瓷作为中间层连接陶瓷/陶瓷源于20世纪80年代,其优点在于在焊接时只需极小的外加压应力,熔化的中间层起到润湿并连接陶瓷的作用,可以取得明显的成效。Aravindan等[48]采用微波连接法(频率为2450Hz)并利用硅酸盐玻璃作为中间层实现了Al2O3-30ZrO2陶瓷的自身连接。Esposito等[49]采用铝硅酸钙玻璃作为中间层在1450~1500℃的条件下进行Y-PSZE陶瓷、Al2O3陶瓷自身的连接,玻璃相熔化、润湿并扩散至陶瓷基体中,焊接Y-PSZE陶瓷获得了173MPa的接头强度,焊接Al2O3陶瓷获得了150~190MPa的强度。法国研究者在真空或中性气氛下成功钎焊了世界上比较大的以SiC陶瓷为基的望远镜的赫歇尔反射镜面[50],并研发了一种在大气下使用硅酸钙玻璃作钎料对SiC进行钎焊修复的方法。结果表明,在1400~1500℃/3min时23CaO-15Al2O3-62SiO2(质量分数/%)玻璃在SiC基板上的接触角接近20°,室温下SiC钎焊接头的平均剪切强度为42MPa。Chang等[51]在进行Al2O3自身连接时采用低熔点(540℃)的B2O3陶瓷作为中间层,当B2O3熔化并扩散至Al2O3中时与其进行了反应,生成了不同的Al2O3-B2O3化合物,但焊接时间长达15h,并且只获得了50~70MPa的强度。

在固体氧化物燃料电池(Solid Oxide Fuel Cell,简称SOFC)的密封连接中也经常采用玻璃或陶瓷作为中间层,常用的玻璃陶瓷中间层体系有BaO-CaOSiO2复合中间层、BaO-MgO-SiO2复合中间层加入增强相(YSZ、纤维、Ag等)的玻璃中间层,以及金属和陶瓷的混合中间层等[52],并且CTE的良好匹配对于接头强度和是否存在残余热应力有着很大的影响。随着SOFC的密封连接要求的提高,越来越趋向于填充复合中间层以提高接头的性能。

采用玻璃作为中间层在Si3N4陶瓷自身的连接中取得了很好的效果,如周飞[53]利用钇铝硅酸盐(如Yb,La或Ce等)作为中间层在1600℃的条件下对Si3N4陶瓷自身进行焊接,获得接头的室温强度为550MPa(相当于Si3N4陶瓷的80%);Gopal等[54]利用SiO2+RE2O3作为中间层对Si3N4陶瓷自身进行了连接,在焊接过程中有一个类似于Si3N4烧结的过程,生成了RE2Si2O7化合物,并在接头处形成薄带组织,获得了1013MPa的室温强度,并且在1000℃和1200℃时还分别保持666MPa和340MPa的强度。

2.1.2 陶瓷/陶瓷的扩散焊连接研究

早期有学者[55]采用超塑性扩散连接方法在1350~1450℃条件下进行Y-PSZ陶瓷自身连接,获得的接头组织致密,并具有较高的塑性。Mun等[56]进行ZrO2陶瓷自身连接研究时采用Ni作为中间层,在1000~1200℃,外加应力为10MPa条件下进行焊接,获得了135~150MPa的接头强度;当采用另外一种金属Cu作为中间层并在700~900℃进行焊接时获得了180~240MPa的接头强度。与此同时Esposito等[57]在进行Al2O3自身连接时分别使用Cu,Ni和Fe作为中间层,并施加50MPa的压力,在0.9倍中间层熔点的温度下进行焊接,获得了50~180MPa的接头强度,其中Ni和Cu中间层所对应的接头强度较高。

类似的方法也应用于Si3N4陶瓷或与Sialon陶瓷的连接中,并经常采用Ni,Ti,不锈钢、SiC/Mo作为中间层,其中使用Ni中间层能获得良好接头。虽然Ni,Ti等是很好的活性元素,但由于其与陶瓷之间的CTE存在很大差异,不可避免在焊后接头中存在残余热应力,为缓解应力需要适当地调整中间层的厚度[58]。

2.1.3 陶瓷及陶瓷基复合材料的钎焊研究

在陶瓷钎焊过程中最常用的钎料是Ag-28Cu共晶钎料,但是这种体系的钎料在陶瓷表面不润湿,可以先对陶瓷的表面进行金属化处理,使钎料在其表面能够润湿,从而实现对陶瓷的焊接。陶瓷表面金属化一般是采用喷涂的方法进行,近期也有学者采用液态浸渍的方法对陶瓷进行表面金属化,如Wei等[59]在等量的NaCl和KCl混合物中加入质量分数为5%~10%的K2TiF6,在700~1000℃的条件下将Si3N4陶瓷在其中浸渍2h,然后采用Ag-28Cu共晶钎料对其进行焊接可以获得200MPa以上的接头强度。

为了实现陶瓷的直接钎焊连接,国内外一般都在Ag72Cu28共晶成分的基础上加入2%~5%的活性元素Ti构成AgCu-Ti钎料。然而该钎料高温抗氧化能力差,有资料[60]报道用该钎料实际钎焊Sialon/Sialon陶瓷时接头强度在400℃时比起室温时已有所下降,温度再升高接头强度下降很快。

Kang等[61]设计了AuNiCrFeMo合金钎料对陶瓷/金属的连接展开了研究,但是被焊的陶瓷表面必须预先镀上一层钛膜。还有关于PdCuTi钎料对Al2O3的润湿性及界面冶金行为的报道[62],指出Ti的加入使界面发生了一个双重变化:液态侧富氧、钛吸附层的生成及随后在固态侧氧化钛的生成,只有当界面生成一氧化钛,才能保证较好的润湿性并形成较强的结合力。当Ti含量从0%增加到25%(原子分数),润湿角从约125°降到13°。Naka等 用Cu-Ti合金钎焊Si3N4/Si3N4,所得接头室温下最大剪切强度为313.8MPa(Cu66-Ti34合金),但其高温性能不足。熊华平等[64]曾研制了CuNiTiB钎料,在1353K/10min条件下对Si3N4/Si3N4陶瓷进行钎焊,接头室温下三点弯曲强度达到402MPa,室温强度的92%能维持到500℃,但温度升高接头强度急剧下降,钎焊接头高温性能仍需提高。因此,陶瓷用高温钎料的研究自20世纪90年代以来成为国际上的研究热点之一。

Hadian等[65]采用 Ni-Cr-Si体系合金(Cr为活性元素)对Si3N4陶瓷进行自身连接实验,但是接头室温弯曲强度很低,仅为118MPa。有学者使用NiCrSi-Ti[66]和 Co-Ti[67]体系合金作为钎料连接 Si3N4陶瓷,接头性能也不理想,这是因为Ti与Ni,Co之间的反应强烈,会生成稳定的化合物从而大幅度降低Ti的活性,因此直接使用Ni(Co)-Ti系合金作为中间层进行Si3N4陶瓷连接效果不佳。Paulasto等[68]在进行Si3N4陶瓷自身连接时,使用CuTi/Pd/CuTi的复合中间层,采用瞬态液相法在1223K/10min+1273K/40min条件下获得接头的室温强度为157MPa;在873K下可以保持室温强度的66%,但温度再高则会造成接头性能急剧下降;而且强度测试样品全部是在陶瓷与中间层的连接界面处断裂,作者认为这是由于Pd与Ti反应而致使Ti的活性降低,从而在界面处生成的反应层较薄造成的。

Okamura[69]使用41-Ni-34Cr-25Pd钎料对 Sialon陶瓷自身进行钎焊连接,所得接头弯曲强度从室温至700℃可以一直稳定在300~350MPa,但是这种钎料对Sialon陶瓷的润湿与连接依赖于焊前在Sialon陶瓷表面喷上一层均匀的碳膜。

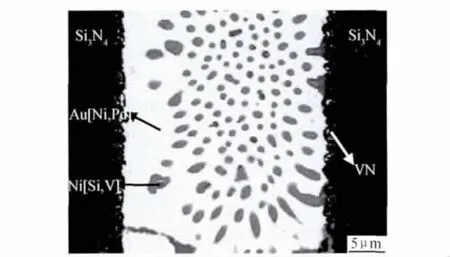

Loehman[70]以 V 为活性元素研制了 Au-36.6Ni-4.7V-1Mo钎料,获得的Si3N4/Si3N4接头室温四点弯曲强度高达393MPa;但其高温性能仍不理想,在700℃时强度值已经不足室温的40%。熊华平等[71]报道了用于Si3N4陶瓷连接的高温新钎料研究进展,使用PdCo(Ni,Si,B)-V急冷态钎料箔带,在1180℃/10min条件下获得的接头室温三点弯曲强度高于200MPa。随后,Sun等[72]设计了 Au78.67-Ni15.62-Pd3.92-V1.79(质量分数/%)钎料,在1150℃/60min的条件下完成了Si3N4陶瓷的自身连接;接头在靠近Si3N4陶瓷表面的界面上生成了1~2μm厚的VN反应层,而在接头中央生成了两种固溶体Au[Ni,Pd]和 Ni[Si,V](见图4),正是因为这种组织的形成才使得接头性能较好。接头室温三点弯曲强度为264.4MPa,并且在800℃条件下还可以保持214.2MPa的高强度,但温度上升至900℃时其强度急剧降低。

图4 采用 Au78.67-Ni15.62-Pd3.92-V1.79(质量分数/%)钎料钎焊Si3N4陶瓷接头微观组织形貌[72]Fig.4 Microstructure of Si3N4/Si3N4brazing joint when using Au78.67-Ni15.62-Pd3.92-V1.79(mass fraction/%)as the filler[72]

在SiC陶瓷的连接中,国内外较多地采用了Ag-Cu基和Cu基钎料等。Naka等[73]研究了Ni-50Ti钎料,对应的SiC/SiC陶瓷钎焊接头在室温、300℃和700℃剪切强度分别为158,316MPa和260MPa,可见接头室温强度偏低,且高温性能仍需提高。

在研制SiC连接用高温新钎料时,应该高度关注钎料与SiC之间的界面反应并予以控制,因为常规的高温钎料中常含有元素Ni,Co,Fe,它们都会与SiC直接发生十分强烈的化学反应,在紧靠SiC的界面上形成由硅化物层以及溶有碳的硅化物层交替变化的带状反应层结构[74],过于强烈的界面反应不仅会极大地损伤SiC基材,而且获得的接头强度也很低[75]。熊华平等最近研制了一种Co基多元钎料即CoFeNi(Si,B)CrTi[76],通过这种钎料消除了传统的Ni基或Co基钎料引起的周期性带状反应层结构,在最优的钎焊条件(1150℃/10min)下获得的 SiC/SiC 接头在800℃和900℃的平均三点弯曲强度分别为188.2MPa和181.5MPa,其中接头中央弥散分布的TiC相(见图5)有利于接头高温稳定性的提高,该钎料还用于SiC/GH3044的连接研究[77]。当然该钎料仍有待改进,以进一步提高接头的力学性能。

根据最新报道,Martin等[78]研究采用 Ta-Ni合金作为钎料进行Al2O3陶瓷、SiC陶瓷的连接,即利用Ta40Ni60+10%TiH2混合中间层对Al2O3陶瓷在1410~1600℃条件下进行焊接,获得了50~70MPa的四点弯曲强度,分析表明Ni-Ta-Ti相的分布对其接头性能起着至关重要的作用;同时还采用Ta40Ni60钎料在1400~1700℃条件下对SiC陶瓷进行连接,获得了超过150~210MPa的接头四点弯曲强度。

图5 CoNiFeCrTi体系钎料获得的SiC/SiC接头组织[76]Fig.5 Microstructure of SiC/SiC joint brazed with CoNiFeCrTi filler metal[76]

对于C/C复合材料高温钎料的研究,主要是以Si,Al,Mg2Si粉末、玻璃等作为中间填料进行钎焊[79,80]。更早期的研究有:20 世纪 60年代英国[81]采用MoSi2作为中间层实现了C/C连接,且经热循环试验后接头稳定;美国[82]使用35Au-35Ni-30Mo/60Au-10Ni-30Ta等高温钎料实现了石墨/Mo的连接,经测试表面接头渗漏试验效果良好;同时美国[83]还研究了使用48Ni-48Zr-4Be/49Ti-49Cu-2Be高温钎料用于连接石墨/石墨,连接时钎料与石墨直接润湿良好。尽管针对C/C复合材料高温钎料的相关研究报道仍然很少,但相信早期的关于石墨材料的高温钎料的研究结果可以为C/C复合材料高温新钎料的研制提供实验基础和设计依据。

关于Cf/SiC复合材料,它与通常的陶瓷材料不同,不但气孔率高(约16%,体积分数),且它由炭(C)纤维与SiC陶瓷两种材料组成,钎焊接头界面变为陶瓷/钎料、纤维/钎料甚至纤维/基体(包括金属与陶瓷)的结合,因此就钎焊工艺而言,钎料对Cf/SiC的润湿行为和连接机理将变得更加复杂,因此Cf/SiC高温钎料的研究难度更大。近年来国内在这方面的研究已经起步[84,85],但总体报道还很少。考虑到 Cf/SiC陶瓷基复合材料良好的应用前景,国内应尽快深入开展其高温钎料的研究工作[80]。

2.2 陶瓷、陶瓷基复合材料与金属的连接

在陶瓷与金属的连接中,要解决的重要问题概括起来有三个:①需要通过连接材料(如钎料或扩散焊用中间层)与陶瓷之间发生适度的界面反应而形成牢固的冶金结合[86,87];②要尽可能缓解因陶瓷与被焊金属热物理性能不匹配而在陶瓷/金属接头产生的焊后残余热应力;③为充分发挥结构陶瓷的高温性能优势,应尽可能提高连接接头的耐热性。在陶瓷与金属连接领域,几乎所有研究都是围绕着这三个问题来展开的。

Cannon等[88]进行了单晶Ni和Al2O3陶瓷的扩散焊系列实验,结果指出中间层的塑性和所形成的界面化学性质对接头性能有很大影响,例如一定量的Ti的存在可以增强其界面的强度而Ag,S等元素会明显降低接头强度。实际应用中也经常采用固相扩散焊方法对陶瓷/金属进行连接,如Si3N4与 Mo,Si3N4与Ni,SiC与TiAl的连接等,并取得了实际效果。

Pönicke等[89]为适应固态氧化物燃料电池(SOFC)的连接技术需求,开展了大气活性钎焊工艺研究,使用Ag-CuO体系钎料,研究了CuO含量对钎料在大气环境中1000℃高温下,在YSZ陶瓷和Fe-Cr基合金表面润湿性的影响,以及对陶瓷/金属连接界面的长时间稳定性的影响。

Palit等[90]在Ag-28Cu共晶成分中加入质量分数为2%~8%的Ti,以此为钎料在900~1050℃、4h的条件下对AlN和Cu进行钎焊,获得了可靠接头。Weng等[91]采用 AgCu-Ti(Ti含量2%~8%)钎料钎焊了Al2O3陶瓷与Ni基高温合金(Inconel 600)和Co基高温合金UMCo-50,当Ti含量为8%时接头强度明显高于2%,达到43~54MPa,进一步通过加入Kovar合金作为中间层改善界面的冶金行为,接头连接强度分别提高至240MPa和226MPa。

经过几十年的研究发展,陶瓷/金属钎焊技术越来越成熟,但所得接头的高温性能还需不断改进。炭纤维增强碳化硅陶瓷基复合材料(Cf/SiC)是一种新型耐高温结构材料,而Ti合金又是航空、航天领域材料的重要组成部分,常常需要将其与Cf/SiC复合材料进行连接。熊进辉等[92]采用Ag-Cu-Ti活性钎料在900℃,5min的条件下真空钎焊Cf/SiC与Ti合金,得到室温和500℃接头剪切强度分别为102MPa和52MPa,接头组织在Ti合金附近形成Ti3Cu4/TiCu/Ti2Cu+Ti反应层。为了缓解陶瓷连接接头热应力以及提高接头高温性能,他们还在Ag-Cu-Ti活性钎料中分别加入TiC和SiC,炭纤维和金属W颗粒,复合钎焊Cf/SiC复合材料与Ti合金[93],接头强度分别达到156,134,84,168MPa,比不加增强相时效果要好。

除Ti合金外,国内外很多学者展开了Cf/SiC复合材料与Nb合金[94]、Ni基高温合金的连接[95]等研究并陆续取得一些探索研究结果,但是仍然期待更实质性的进展。随着Cf/SiC复合材料应用范围的不断扩大,开发新型高强度、耐高温的连接方法是未来Cf/SiC复合材料连接技术的发展方向。

另外,前已述及,由于陶瓷与金属的热物理性能不匹配,使得陶瓷/金属连接接头在焊后往往产生巨大的残余热应力,导致接头强度大大降低,因此有效缓解接头残余热应力是提高陶瓷/金属接头性能必须解决的关键技术问题之一。目前比较有效的方法有接头梯度粉末连接方法、界面自蔓延高温合成反应梯度过渡层方法、复合钎料方法、夹具限制被焊金属热膨胀方法、多孔材料/金属纤维网缓冲材料方法、软性/硬性缓冲层方法、被焊的陶瓷表层加工形成梯度结构的方法等[96]。大部分缓解接头残余热应力的方法,不管是在被焊的陶瓷表层或者在连接界面都力图直接采用或者通过反应、烧结、熔渗等方法构造出热膨胀系数介于被焊陶瓷与被焊金属之间的复合界面层,从而能够不同程度地缓解接头的残余热应力。但是,要想获得更加理想的缓解陶瓷/金属连接接头残余热应力的效果,发展多种方法相结合的复合缓解应力方法将是今后一个非常重要的研究方向。

2.3 陶瓷、陶瓷基复合材料连接技术的应用进展

陶瓷连接技术在电子行业应用十分广泛。在电子元件中常将具有良好绝缘性的Al2O3陶瓷与具有良好导电性和导热性的Cu进行连接使用,并且常常使用直接敷铜技术(Direct Copper Bonding,DCB)对其进行连接[97]。

固体氧化物燃料电池(SOFC)属于第三代燃料电池,是一种在中高温下直接将储存在燃料和氧化剂中的化学能高效转化成电能的全固态化学发电装置,往往需要在700~900℃条件下进行工作。一般采用钎焊方法来完成SOFC中ZrO2陶瓷与活性金属的连接,如Tucker等[98]成功地采用Al2TiO5作为填充金属解决了ZrO2陶瓷与铜的CTE不匹配问题。

在核工业中,涉及炭纤维增强SiC与炭纤维增强炭基复合材料(CFCS)的连接。其中,对于CFCS与Cu合金的连接,Appendino等[99]进行试验,先将CFCS进行表面金属化,而后使用70Ti-15Cu-15Ni合金作为中间层将其与Cu合金进行连接并取得了较好的结果。此外,核工业中还要求实现不锈钢、Ti等与BeO陶瓷、Al2O3陶瓷的连接,这些连接中一般均用70.5Ag-26.5Cu-3Ti作为钎料,并在真空状态下进行连接。

工程陶瓷的连接技术在航空、航天方面有着极好的应用前景。高超声速飞行器的舵/翼高温结构使用陶瓷(SiO2/SiC)+复合材料(C/C、C/SiC)+金属(Ni基高温合金)的多层结构,机翼前缘使用C/C,C/SiC材料进行热防护是未来高超声速飞行器高温热防护结构材料的发展趋势。据了解,针对大于Mach8飞行和长期工作的应用需求,美法共同发起一项为期4年的研究计划,设计了带有冷却结构的C/SiC复合材料夹层结构,分为3层,面向高温气流的最内层为C/SiC复合材料,中间层为Ni合金冷却管,最外层也为C/SiC复合材料,这种结构的缩比件通过了模拟超燃冲压发动机燃烧室工作环境的考核。

此外,世界上很多国家已经将Cf/SiC复合材料运用于新一代高性能发动机上,如法国SEP[100]研制的C/C,C/SiC和SiC/SiC复合材料在5,25,200,6000N等多种推力室上进行了成功的点火试验,并在小型卫星和航天飞行器上得到应用,逐渐取代Nb,Mo,Hf等高温合金。为满足高性能、轻质化的设计要求,国内液体火箭发动机已开始利用C/SiC陶瓷基复合材料制造喷管的应用研究[101]。其他还常应用于光学系统、空间技术、燃烧炉、燃烧器、交通工具(刹车片,阀)、能源技术(热交换)等领域。

3 结束语

针对Ti3Al基合金、TiAl金属间化合物的焊接,采用熔焊方法,在合适的工艺条件下,已经基本解决了合金的可焊性问题,但是如何通过设计合适的焊料,以调整焊缝金属的成分和组织,最终获得具有更高强度的焊接接头,仍然需要深入的研究。对于钎焊与扩散焊,目前针对Ti-Al系金属间化合物研究使用的焊料高温性能不足,设计具有合适成分的高温钎料,使接头具备良好的高温性能仍是需要进一步研究的重要方向。同时,对于Ti-Al系金属间化合物与Ni基高温合金这两种性能差异较大的材料组合,它们之间的连接尚存在较大困难,需要开展深入系统的研究。此外,考虑到实际需求,涉及Ti-Al系金属间化合物的焊接结构往往刚度较大,开展针对实物构件的焊接工艺与相关应用考核试验研究,也是科研人员面临的十分必要和紧迫的任务。

关于陶瓷、陶瓷基复合材料,经过几十年的研究,国内外也基本解决了它们的可焊性问题,但研究结果显示陶瓷连接接头的强度及耐热温度跟实用要求相比仍有很大距离。在陶瓷的钎焊研究领域,Ag-Cu-Ti,Cu-Ti活性钎料仍然是主流焊料体系,虽然某些钎焊接头强度较高,但接头的高温性能差,势必会制约陶瓷、陶瓷基复合材料超高温性能的发挥。因此耐高温、甚至超高温钎焊料或中间层的研究仍然是航空、航天领域将陶瓷、陶瓷基复合材料推向应用需要开展的热点研究方向。另外,解决纤维增强陶瓷基复合材料自身及其与异种材料组合的耐热结构的钎焊扩散焊技术,以及这些耐热结构的功能考核试验研究,都应该是今后本领域的研究重点之一。

深入开展Ti-Al系金属间化合物及耐高温陶瓷复合材料焊接技术的研究,努力获得综合性能与母材匹配的焊接接头,或者满足设计使用要求,对于促进这两大类轻质耐高温结构材料在航空、航天领域的工程应用具有重要的意义。

[1]DAVID S A,HORTON J A ,GOODWIN G M,et al.Weldability and microstructure of a titanium aluminide[J].Welding Journal,1990,69(4):133-140.

[2]BAESLACK III W A,BRODERICK T.Effect of cooling rate on the structure and hardness of a Ti-26Al-10Nb-3V-1Mo titanium aluminide[J].Scripta Metallurgica at Materialia,1990,24(2):319-324.

[3]THREADGILL P L.The prospects for joining titanium aluminides[J].Materials Science and Engineering:A,1995,192-193(2):640-646.

[4]MARTIN G S,ALBRIGHT C E,ONEST A J.An evaluation of CO2laser beam welding on a Ti3A1-Nb alloy[J].Welding Journal,1995,74(2):77-82.

[5]WU A P,ZOU G S,REN J L.Microstructures and mechanical properties of Ti-24Al-17Nb(at.%)laser beam welding joints[J].Intermetallics,2002,10(7):647-652.

[6]ACOFF V L,THOMPSON R G,GRIFFIN R D,et al.Effect of heat treatment on microstructure and microhardness of spot welds in Ti-26Al-11Nb[J].Materials Science and Engineering:A,1992,152(1-2):304-309.

[7]刘博,武英,周朝霞,等.Ti-23Al-14Nb-3V 合金氩弧焊接头的显微组织及其力学性能[J].材料科学与工艺,1997,5(1):45-49.LIU B,WU Y,ZHOU C X,et al.Microstructure and mechanical properties of Ti-23Al-14Nb-3Valloy argon-arc welding joints[J].Material Science and Technology,1997,5(1):45-49.

[8]刘卫红,曹春晓,李艳,等.热工艺对Ti3Al基合金力学性能和焊接性影响[J].航空材料学报,2008,28(3):62-65.LIU W H,CAO C X,LI Y,et al.Effects of hot processes on mechanical properties and weldability of Ti3Al-based alloy[J].Journal of Aeronautical Materials,2008,28(3):62-65.

[9]WANG G Q,WU A P,ZHAO Y.Effect of post-weld heat treatment on microstructure and properties of Ti-23Al-17Nb alloy laser beam welding joints[J].Transactions of Nonferrous Metals Society of China,2010,20(5):732-739.

[10]刘卫红,李艳,毛唯,等.Ti-24Al-15Nb-1Mo合金氩弧焊[J].航空材料学报,2006,26(3):111-115.LIU W H,LI Y,MAO W,et al.Ti-24Al-15Nb-1Mo alloy argon-arc welding[J].Journal of Aeronautical Materials,2006,26(3):111-115.

[11]TAN L J,YAO Z K,ZHOU W,et al.Microstructure and properties of electron beam welded joint of Ti-22Al-25Nb/TC11[J].Aerospace Science and Technology,2010,14(5):302-306.

[12]CADDEN C H,YANG N Y C,HEDALEY T H.Microstructural evolution and mechanical properties of brazed joints in Ti-13.4Al-21.2Nb[J].Welding Journal,Welding Research Sup-plement199782316-325.

[13]陈波,熊华平,毛唯,等.AgCu基钎料钎焊Ti3Al基合金的接头组织与性能[J].焊接,2010,(10):29-32.CHEN B,XIONG H P,MAO W,et al.Microstructure and properties of Ti3Al-based alloy brazing joint when using AgCubased alloy as filler metal[J].Welding &Joining,2010,(10):29-32.

[14]HE P,FENG J C,ZHOU H.Microstructure and strength of brazed joints of Ti3Al-based alloy with NiCrSiB[J].Materials Characterization,2004,52(4-5):309-318.

[15]熊华平,陈波,毛唯,等.Ti-Al基合金的扩散焊研究[J].材料科学与工艺,2009,17(1):16-20.XIONG H P,CHEN B,MAO W,et al.Diffusion bonding of Ti-Al-based alloy[J].Material Science and Technology,2009,17(1):16-20.

[16]THEADGILL P L.Metallurgical aspects of joining titanium aluminide-alloys[J].Proc Int Symp on Intermetallic Compounds(JIMIS-6)JIM,1991,(10):1021-1025.

[17]MALLORY L,BAESLACK III W A,PHILLIPS D.Evolution of the weld heat-affected zone microstructure in a Ti-48Al-2Cr-2Nb gamma titanium aluminide[J].Journal of Materials Science Letters,1994,13(14):1061-1065.

[18]ARENAS M F,ACOFF V L.Analysis of gamma titanium aluminide welds produced by gas tungsten arc welding[J].Welding Journal,2003,82(5):110-115.

[19]HIROSE A,KOBAYASHI K F,ARITA Y.Microstructure and crack sensitivity of laser-fusion zones of Ti-46mol-percent Al-2mol-percent Mo alloy[J].Journal of Materials Science,1995,30(4):970-979.

[20]THREADGILL P L,DANCE B G I.Joining of intermetallic alloys-further studies[J].The TWI Journal,1997,6(2):257-316.

[21]张秉刚,冯吉才,吴林,等.TiAl/TiAl和 TiAl/TC4真空电子束焊接头组织结构及焊接性[J].焊接,2004,(5):14-16.ZHANG B G,FENG J C,WU L,et al.Microstructure and welding properties of TiAl/TiAl and TiAl/TC4vacuum electric beam welding joint[J].Welding &Joining,2004,(5):14-16.

[22]DING J,WANG J N,HU Z H,et al.Joining ofγ-TiAl to low alloy steel by electron beam welding[J].Materials Science and Technology,2002,18(2):908-912.

[23]UENISHI K,HROYUKI S,KOJIRO F K.Joining of intermetallic compound TiAl by using Al filler metal[J].Zeitschrift für Metallkunde,1995,86(4):270-274.

[24]SHIUE R K,WU S K,CHEN S Y.Infrared brazing of TiAl intermetallic using pure silver[J].Intermetallics,2004,12(7-9):929-936.

[25]TETSUI T.Effects of brazing filler on properties of brazed joints between TiAl and metallic materials[J].Intermetallics,2001,9(3):253-260.

[26]叶雷,熊华平,陈波,等.CoFe基和Fe基高温钎料钎焊TiAl合金接头微观组织研究[J].材料工程,2010,(10):61-64.YE L,XIONG H P,CHEN B,et al.Microstructure of TiAl alloy high temperature brazing joint when using CoFe-based or Febased alloy as the filler metal[J].Journal of Materials Engineering,2010,(10):61-64.

[27]CAO J,HE P,WANG M.Mechanical milling of Ti-Ni-Si filler metal for brazing TiAl intermetallicsJ.Intermetallics2011 19(7):855-859.

[28]NODA T,SHIMIZU T,OKABE M,et al.Joining of TiAl and steels by inducting brazing[J].Materials Science and Engineering,1997,A239-240:613-618.

[29]陈波,熊华平,毛唯,等.采用 Ti-15Cu-15Ni钎料的 TiAl/42CrMo钢接头组织及形成机理[J].航空材料学报,2006,26(3):317-318.CHEN B,XIONG H P,MAO W,et al.Microstructure and its formation mechanism of TiAl/42CrMo steel brazing joint when using Ti-15Cu-15Ni as the filler metal[J].Journal of Aeronautical Materials,2006,26(3):317-318.

[30]LI H X,HE P,LIN T S,et al.Microstructure and shear strength of reactive brazing joints of TiAl/Ni-based alloy[J].Transactions of Nonferrous Metals Society of China,2012,22(2):324-329.

[31]刘会杰,陶秋燕.SiC陶瓷与TiAl合金的真空钎焊[J].焊接,1999,(3):7-10.LIU H J,TAO Q Y.Vacuum brazing of SiC ceramic and TiAl alloy[J].Welding &Joining,1999,(3):7-10.

[32]陈波,熊华平,毛唯,等.SiO2f/SiO2复合材料与 TC4,Ti3Al和TiAl的钎焊[J].材料工程,2012,(2):41-44.CHEN B,XIONG H P,MAO W,et al.Brazing of SiO2f/SiO2composite and TC4,Ti3Al,TiAl[J].Journal of Materials Engineering,2012,(2):41-44.

[33]ÇM G,CLEMENS H,GERLING R,et a1.Diffusion bonding ofγ-TiAl sheets[J].Intermetallics,1999,7(9):1025-1031.

[34]GLATZ W,CLEMENS H.Diffusion bonding of intermetallic Ti-47Al-2Cr-0.2Si sheet material and mechanical properties of joints at room temperature and elevated temperatures[J].Intermetallics,1997,5(6):415-423.

[35]CAM G,IPEKOGLU G,BOHM K H,et al.Investigation into the microstructure and mechanical properties of diffusion bonded TiAl alloys[J].Journal of Materials Science,2006,41(16):5273-5282.

[36]段辉平,罗俊,张涛.TiAl/IN718合金过渡液相连接[J].北京航空航天大学学报,2004,30(10):984-988.DUAN H P,LUO J,ZHANG T.Transition liquid-phase connection of TiAl/IN718alloy[J].Journal of Beijing University of Aeronautics and Astronautics,2004,30(10):984-988.

[37]何鹏,李海新,林铁松,等.TiAl合金与镍基高温合金的扩散连接[J].焊接学报,2012,33(1):18-20.HE P,LI H X,LIN T S,et al.Diffusion bonding of TiAl alloy and Ni-based superalloy[J].Transactions of The China Welding Institution,2012,33(1):18-20.

[38]TAUGHI K,AYADA M,ISHIHARA K N.Near-net shape processing of TiAl intermetallic compound by Pseudo-HIP-SHS[A].Proceedings of the TMS95Annual Meeting on Gamma Titanium Aluminide[C].Nevada,USA:TMS,1995.619-626.

[39]UENISHI K,SUNI H,KOBAYASHI K F.Joining of the intermetallic compound using SHS reaction [J].Zeitschrift für Metallkunde,1995,86(1):64-68.

[40]宫下 ,日野春树.TiAl金属间化合物の摩擦压接特性[J].日本金属学会志,1994,58(2):215-220.TAKUYA M,HARUKI H.Friction welding characteristics of TiAl intermetallic compound[J].J Japan Inst Metals,58(2):215-220.

[41]LEE W B,KIM Y J,JUNG S B.Effects of copper insert layer on the properties of friction welded joints between TiAl and AISI4140structural steel[J].Intermetallics,2004,12(6):671-678.

[42]HOU K N,JUHAS M C,BAESLACK III W A,et al.An electron microscope study of inertia friction welds in Ti-48Al-2Cr-2Nb gamma titanium aluminide[A].Tennesseen,USA:Proc Gatlinburg Conference,1992.1135-1137.

[43]李晓红,熊华平,张学军.先进航空材料焊接技术[M].北京:国防工业出版社,2012.

[44]BRATOLOTTA P A,DAVID L K.Titanium aluminide applications in the high speed civil transport[J].The Minerals,Metals& Materials Society,1999,(5):3-10.

[45]CLEMENS H,LORICH A,EBERHARDT N,et al.Technology,properties and applications of intermetallicγ-TiAl based alloys[J].Zeitschrift für Metallkd,1999,90(8):569-580.

[46]XUAN N D.Friction welding interlayer and method for joining gamma titanium aluminide to steel,and turbocharger components thereof[P].USA patent:6291086B1,2001-09-18.

[47]FERNIE J A,DREW R A L,KNOWLES K M.Joining of engineering ceramics[J].International Materials Reviews,2009,54(5):283-331.

[48]ARAVINDAN S,KRISHNAMURTHY R.Joining of ceramic composites by microwave heating[J].Mater Lett,1998,38(4):245-249.

[49]ESPOSITO L,BELLOSI A.Joining of ceramic oxides by liquid wetting and capillarity[J].Scr Mater,2001,45(7):759-766.

[50]MAILLIART O,CHAUMAT V,HODAJ F.Wetting and joining of silicon carbide with a molten glass in air[A].Proc of 9th Int Brazing & Soldering Conference[C].Aachen,Germany:DVS-Berichte,2010.76-80.

[51]CHANG L S,HUANG C F.Transient liquid phase bonding of alumina to alumina via boron oxide interlayer[J].Ceram Int,2004,30(8):2121-2127.

[52]GROSS-BARSNICK S M,GREVEN B C,BATFALSKY P,et al.Recent results in SOFC glass-ceramic sealant technology development[A].Brazing Lectures and Posters of the 10thInternational Conference,High Temperature Brazing and Diffusion Bonding[C].Germany:German Welding Society,2013.50-53.

[53]ZHOU F.Joining of silicon nitride ceramic composites with Y2O3-Al2O3-SiO2mixtures[J].J Mater Process Technol,2002,127(3):293-297.

[54]GOPAL M,SIXTA M,JONGHE L D.Seamless joining of silicon nitride ceramics[J].J Am Ceram Soc,2001,84(4):708-712.

[55]DOMÍNGUEZ-RODRÍGUEZA,GUIBERTEAY F,JIMENEZMELENDO M.Heterogenous junction of yttria partially stabilized zirconia by superplastic flow[J].J Mater Res,1998,13(6):1631-1636.

[56]MUN J D,DERBY B,SUTTON A P.Texture change in Ni and Cu foils on diffusion bonding to zirconia[J].Scr Mater,1997,36(1):1-6.

[57]ESPOSITO L,BELLOSI A,GUICCIARDI S,et al.Solid state bonding of Al2O3with Cu,Ni and Fe:characteristics and properties[J].J Mater Sci,1998,33(7):1827-1836.

[58]POLANCO R,PABLOS A D,MIRANZO P.Metal-ceramic interfaces:joining silicon nitride-stainless steel[J].Appl Surf Sci,2004,238(1-4):506-512.

[59]WEI P,LI J,CHEN J.Titanium metallization of Si3N4ceramics by molten salt reaction:coating microstructure and brazing property[J].Thin Solid Films,2002,422(1-2):126-129.

[60]OKAMURA H.Brazing ceramics and metals[J].Welding International,1993,7(3):236-239.

[61]KANG S,KIM H J.Design of high-temperature brazing alloys for ceramic-metal joints[J].Welding Journal,1995,74(9):289-295.

[62]万传庚,PARITSALIS,EUSTATHOPULOS N.高温钎料Pd-CuTi在氧化铝上润湿及界面反应[J].焊接学报,1994,15(4):209-213.WAN C G,PARITSALIS,EUSTATHOPULOS N.Wetting and interface metallurgy of PdCuTi superalloy filler metal on Al2O3ceramic[J].Transactions of the China Welding Institution,1994,15(4):209-213.

[63]NAKA M,TANAKA T,OKAMOTO I.Joining of silicon nitride using amorphous Cu-Ti filler metal[J].Transactions of JWRI,1987,(1):83.

[64]XIONG H P,WAN C G,ZHOU Z F.Development of a new CuNiTiB brazing alloy for joining Si3N4to Si3N4[J]。Metall Mater Trans A ,1998,29(10):2591-2596.

[65]HADIAN A M,DREW R A L.Strength and microstructure of silicon nitride ceramics brazed with nickel-based chromium-silicon alloys[J].J Am Ceram Soc,1996,79(3):659-665.

[66]CHEN J H,WANG G Z.Segregation of chromium at the interface between Ni-Cr-Si-Ti brazing filler metal and Si3N4ceramics[J].J Mater Sci Lett,1993,12(1):87-90.

[67]REICHEL U,WARLIMONT H Z.Rapidly solidified CoTi alloys as brazing foils for high-temperature joining of silicon nitride ceramic[J].Zeitschrift für Metallkude,1999,90(9):699-704.

[68]PAULASTO M,CECCONE G,PETEVES S D.Joining of silicon nitride via a transient liquid[J].Scripta Mater,1997,10:1167-1173.

[69]OKAMURA H.Brazing ceramics and metals[J].Welding International,1993,7(3):236-242.

[70]LOEHMAN R E.Recent progress in ceramic joining[J].Key Engineering Materials,1999,161-163:657-662.

[71]XIONG H P,CHEN B,MAO W,et al.Wettability of V-active Pd-based alloys on Si3N4ceramic and the strength of Si3N4/Si3N4joints [A].Aachen,Germany:International Brazing&Soldering Conference,2010.98-102.

[72]SUN Y,ZHANG J,GENG Y P,et al.Microstructure and mechanical properties of an Si3N4/Si3N4joint brazed with Au-Ni-Pd-V filler alloy[J].Scripta Materialia,2011,64:414-417.

[73]NAKA M,TANIGUCHI H,OKAMOTO I.Heat-resistant brazing of ceramics (reportⅠ )[J].Transactions of JWRI,1990,19(1):25-29.

[74]XIONG H P,CHEN B,KANG Y S,et al.Wettability of Co-V,and PdNi-Cr-V system brazing alloys on SiC ceramic and interfacial reactions[J].Scripta Materialia,2007,56(2):173-176.

[75]MCDERMID J R,PUGH M D,DREW R A L.The interaction of reaction-bonded silicon carbide and Inconel600with a nickel-based brazing alloyJ.Metallurgical Transactions A198920(9):1803-1810.

[76]XIONG H P,MAO W,XIE Y H,et al.Control of interfacial reactions and strength of the SiC/SiC joints brazed with newlydeveloped Co-based brazing alloy[J].Journal of Materials Research,2007,22(10):2727-2736.

[77]XIONG H P,MAO W,XIE Y H,et al.Brazing of SiC to a wrought nickel-based superalloy using CoFeNi(Si,B)CrTi filler metal[J].Materials Letters,2007,61(25):4662-4665.

[78]MARTIN H P,TRIEBRET A,MATTHEY B.Ta-Ni-braze for high temperature stable ceramic-ceramic junctions[A].Brazing Lectures and Posters of the 10thInternational Conference,High Temperature Brazing and Diffusion Bonding[C].Germany:German Welding Society,2013.54-58.

[79]KAPPALOV B K,VEIS M M,KADUN Y I,et al.Brazing C/C composite materials with metal-containing brazing alloys[J].Welding International,1992,6(9):562-566.

[80]熊华平,毛唯,陈波,等.陶瓷及陶瓷基复合材料高温钎料的研究现状与进展[J].焊接,2008,(11),19-24.XIONG H P,MAO W,CHEN B,et al.Research status and progress of high-temperature ceramics or ceramic matrix composites[J].Welding &Joining,2008,(11):19-24.

[81]FOX C W,SLAUGHTER G M.Brazing of ceramics[J].Welding Journal,1964,43(7):591-559.

[82]ANDO Y,TOBITA S,FUJIMURA T.Development of bonding methods for graphite materials[M].Japan:Japanese Atomic Energy Research Institute,1964.

[83]DONNELLY R G D,GILLILAND R G G,FOX C W F,et al.The development of alloys and techniques for brazing graphite[A].Hollywood:Paper Presented at Fourth National SAMPE Symposium,1962.

[84]TONG Q Y,CHENG L F.Liquid infiltration joining of 2DC/SiC composite[J].Science and Engineering of Composite Materials,2006,13(1):31-36.

[85]XIONG H P,CHEN B,MAO W M.Joining of Cf/SiC composite with Pd-Co-V brazing filler[J].Welding in the World,2012,56(1-2):76-80.

[86]KORN D,ELSSNER G,CANNON R M,et al.Fracture properties of interfacially doped Nb-Al2O3bicrystals:I,fracture characteristics[J].Acta Mater,2002,50(15):3881-3901.

[87]陈波,熊华平,毛唯,等.SiO2f/SiO2复合材料与铜、不锈钢的钎焊[J].航空材料学报,2012,32(1):35-39.CHEN B,XIONG H P,MAO W,et al.Brazing of SiO2f/SiO2composite to copper and stainless steel[J].Journal of Aeronautical Materials,2012,32(1):35-39.

[88]CANNON R M,KORN D,ELSSNER G,et al.Fracture properties of interfacially doped Nb-Al2O3bicrystals:II,relation of interfacial bonding,chemistry and local plasticity[J].Acta Mater,2002,50(15):3903-3925.

[89]PÖNICKE A,SCHILM J,KUSNEZOFF M,et al.Reactive air brazing as joining technology for SOFC[A].Proc of 9th Int Brazing & Soldering Conference[C].Aachen,Germany:DVSBerichte,2010.70-75.

[90]PALIT D,MEIER A M.Reaction kinetics and mechanical properties in the reactive brazing of copper to aluminium nitride[J].J Mater Sci200641217197-7209.

[91]WENG W P,WU H W,CHAI Y H,et al.Interfacial characteristics for active brazing of alumina to superalloys[J].Institute of Materials Science and Engineering,1997,28(2):35-40.

[92]XIONG J H,HUANG J H,HUA Z,et al.Brazing of carbon fiber reinforced SiC composite and TC4using Ag-Cu-Ti active brazing alloy[J].Materials Science and Engineering:A,2010,527(4-5):1096-1101.

[93]熊进辉,黄继华,薛行雁.Cf/SiC复合材料与Ti合金的 Ag-Cu-Ti-W 复合钎焊[J].航空材料学报,2009,29(6):48-52.XIONG J H,HUANG J H,XUE X Y.Composite brazing of Cf/SiC composite and Ti-based alloy when using Ag-Cu-Ti-W as the filler metal[J].Journal of Aeronautical Materials,2009,29(6):48-52.

[94]梁赤勇,诸永国,张为军,等.Cf/SiC复合材料与Nb合金的连接[J].宇航材料工艺,2009,(3):45-48.LIANG C Y,ZHU Y G,ZHANG W J,et al.Joining of Cf/SiC composite and Nb-based alloy[J].Aerospace Materials & Technology,2009,(3):45-48.

[95]张勇.Cf/SiC陶瓷基复合材料与高温合金的高温钎焊研究[D].北京:钢铁研究总院,2006.

[96]熊华平,吴世彪,陈波,等.缓解陶瓷/金属连接接头残余热应力的方法研究进展[J].焊接学报,2013,34(9):107-112.XIONG H P,WU S B,CHEN B,et al.Research advances on the methods of decreasing residual thermal stresses within the ceramic-metal joints[J].Transactions of the China Welding Institution,2013,34(9):107-112.

[97]FERNIE J A,HANSON W B.Feasibility trials on heat sink attachment for new electronic ceramic substrates[J].Processing and Fabrication of Advanced Materials V,1996,(3):743-754.

[98]TUCKER M C,JACOBSON C P,DE JONGHE L C.A braze system for sealing metal-supported solid oxide fuel cells[J].J Power Sources,2006,160(2):1049-1057.

[99]APPENDINO P,CASALEGNO V,FERRARIS M,et al.Joining of C/C composites to copper[J].Fusion Eng Des,2003,66-68(9):225-229.

[100]闫连生,王涛,邹武,等.国外复合材料推力室技术研究进展[J].固体火箭技术,2003,26(1):64-66.YAN L S,WANG T,ZOU W,et al.Research advances on composite thrust chamber technology abroad[J].Journal of Solid Rocket Technology,2003,26(1):64-66.

[101]王平,张权明,李良.Cf/SiC陶瓷基复合材料车削加工工艺研究[J].火箭推进,2011,37(2):67-70.WANG P,ZHANG Q M,LI L.Research on turning technology of Cf/SiC ceramics matrix composite[J].Journal of Rocket Propulsion,2011,37(2):67-70.