玄武岩纤维增强酚醛树脂复合材料高温热分析研究

魏化震,张清辉,李锦文

(中国兵器工业集团 第五三研究所,济南 250031)

硅质纤维增强酚醛树脂基复合材料烧蚀防热作用机制为熔化-炭化型,其烧蚀过程如下[1-5]:材料在外部热源(如气动热、火箭发动燃气热流)作用下开始升温,当温度达到酚醛树脂基体热分解温度时,树脂基体将逐渐炭化,释放气体而留下固体碳结构,随着温度的进一步升高,硅质类纤维(如玻璃纤维、高硅氧纤维等)开始熔融并吸热,以玻璃“珠”或“液膜”的形式顺气流方法沿表面流动,同时表面发生汽化和化学反应,在消耗表面物质(烧蚀)的同时,吸收热量。有文献[6]报道C-SiO2类型的复合材料在高温条件下,如前所述会发生熔融、汽化、分解和化学反应等过程而吸收能量,其中SiO2的汽化与分解,C与SiO2的化学反应具有较大的吸热效应,从热防护观点来看这是很重要的。因此这些物理、化学过程之间的关系和应当考虑哪些主要化学反应是重点关注的。材料在实际烧蚀过程中通常变化非常激烈,材料表面温度在几秒内急升至2000K以上,因此在如此短的时间内很难研究材料的具体变化历程,而热分析技术[7-9]能方便地连续跟踪材料在程序控制温度下热量、质量等参数随温度或时间的变化情况,是揭示材料在高温下变化规律的有力工具。热分析过程中升温速率通常在1~30K·min-1之间,相当于烧蚀过程的“慢镜头”,因此采用热分析技术研究材料的烧蚀机理具有很好的参考价值。本工作对玄武岩纤维增强酚醛树脂复合材料开展高温热分析研究,试图通过热力学计算和反应产物成分分析推断出该类材料在高温下可能发生的吸热反应,同时考察了玻璃纤维增强酚醛树脂复合材料,并进行了比较分析。

1 实验

1.1 实验材料

玄武岩纤维增强酚醛树脂复合材料(简称B7/S157,下同)、玻璃纤维增强酚醛树脂复合材料(简称G/S157,下同)均采用模压工艺制备,树脂含量均为30%(质量分数)。玄武岩纤维(BC7-800),浙江石金玄武岩纤维有限公司;玻璃纤维(SC8-570),南京玻璃纤维研究设计院;酚醛树脂(S157树脂),中国兵器工业集团第五三研究所。

1.2 实验过程

采用STA449C型综合热分析仪在惰性气氛(N2)下以15K·min-1升温速率分别对B7/S157,G/S157复合材料在350~1750K温度范围内进行TG-DTA热分析。

2 结果与讨论

2.1 高温热分析

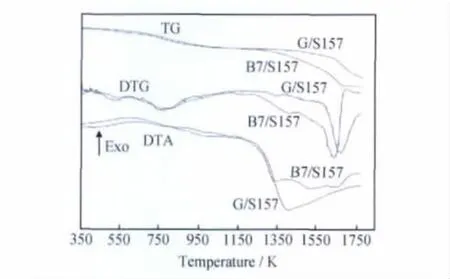

图1显示的是 B7/S157,G/S157复合材料在350~1750K温度范围内TG,DTG及DTA曲线变化情况。

图1 B7/S157,G/S157复合材料热分析曲线Fig.1 The thermal analysis curves of B7/S157 and G/S157composites

从图1中的TG曲线来看,随着温度升高,复合材料逐渐失重,在低于1100K时B7/S157和G/S157复合材料热失重率基本相同,但高于1100K之后在相同温度下B7/S157复合材料热失重率均大于G/S157复合材料。B7/S157复合材料在高于1100K之后就明显失重,到1680K后失重基本结束;G/S157复合材料在1100~1560K温度范围内仅有少量失重,在高于1560K之后才迅速失重。结合DTG曲线可知,复合材料热失重分为三个阶段:(1)温度低于620K时的热失重应为复合材料吸附水及小分子汽化所致;(2)温度在620~1100K范围内的热失重应为复合材料基体树脂热分解所引起;(3)温度高于1100K之后的热失重为复合材料纤维软化、熔融、汽化及存在化学反应所致。

从DTA曲线来看,复合材料在低于1100K时仅表现有小幅吸热效应,主要的吸热过程出现在1100K之后,但在此过程中B7/S157和G/S157复合材料表现出来的吸热效应有所不同。结合TG,DTG曲线来看,G/S157复合材料在1100~1560K温度范围表现出吸热效应时所对应的失重却很小,说明G/S157复合材料在此温度范围内的吸热效应是纤维增强体软化、熔融吸热所致,1560K后才开始迅速失重,1560K后的失重应为化学反应所致。与G/S157复合材料不同,B7/S157复合材料在1100K左右开始出现吸热效应的同时,热失重也较大,说明B7/S157复合材料在纤维增强体熔融的同时出现了化学反应。而且DTA曲线显示其吸热峰为多峰,更加说明在此阶段B7/S157复合材料出现多种吸热效应,不仅有纤维熔融吸热,还有化学反应吸热。

2.2 热力学计算

玻璃纤维主要含有SiO2,Al2O3,MgO等成分,玻璃纤维增强酚醛树脂复合材料在高温下玻璃纤维与树脂残余物(焦炭)可能发生的反应如下[10]:

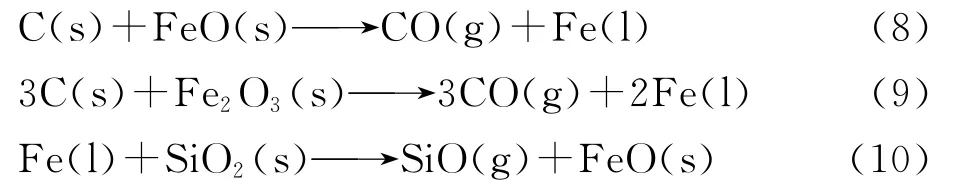

玄武岩纤维除含有SiO2,Al2O3,MgO等成分外,还含有较高含量的FeO及Fe2O[11,12]3,因此对于B7/S157复合材料,高温下除可能发生式(1)~(7)反应外,焦炭还将与FeO及Fe2O3产生碳热还原反应,生成熔融铁,铁再与纤维中的SiO2成分反应[13]:

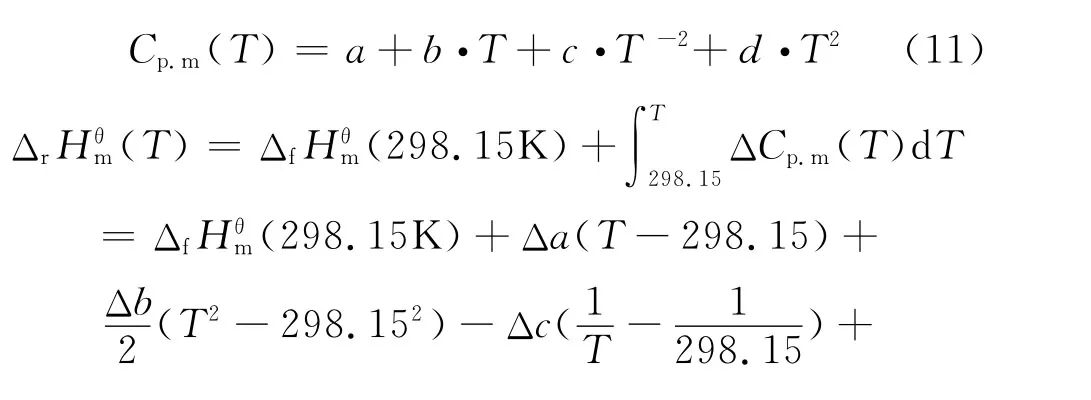

系统中部分物质的热力学数据见表1[14],其中Cp.m=a+b·T+c·T-2+d·T2,其他物质的热力学数据可查阅文献[14]。

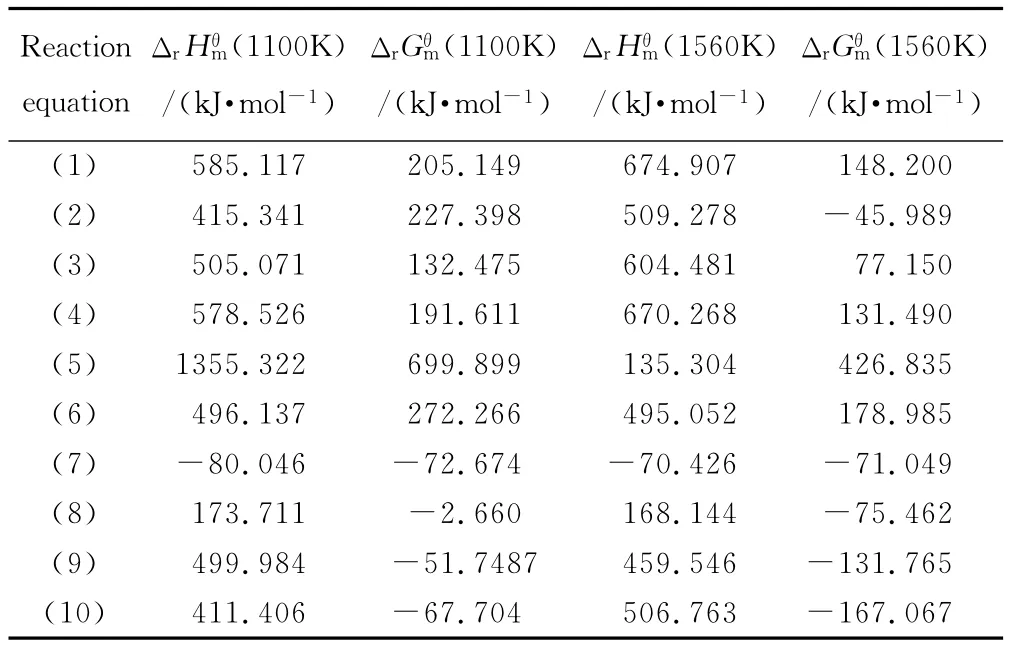

由下列热力学公式及各物质的相关热力学数据可分别计算出式(1)~(10)等化学反应分别在1100,1560K时各反应的焓变(1100K),(1560K)及标准自由能变 化(1100K)(1560K),见表2。

表1 部分相关物质的热力学数据Table 1 The thermodynamic data of some relative compositions

表2 各化学反应在高温下的标准焓变及标准自由能变化Table 2 The standard heat of formation and Gibbs free energy of the reactions

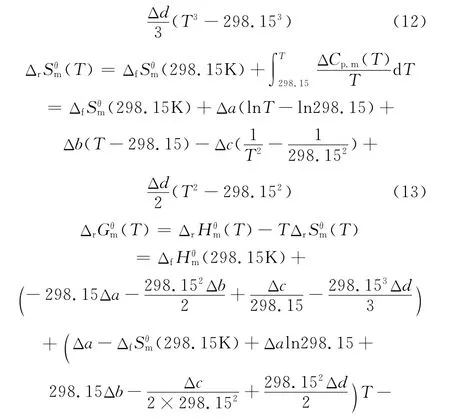

式中:Cp.m(T)为物质在T温度下的恒压摩尔热容,J·mol-1·K-1;ΔCp.m(T)为化学反应中各物质在T 温度下的恒压摩尔热容变化,J·mol-1·K-1(T)为化学反应在T温度下的标准焓变(即反应热),kJ·mol-1(T)为化学反应在T 温度下的标准熵变化,J·mol-1;(T)为化学反应在T 温度下的标准自由能变化,kJ·mol-1;a,b,c,d分别为物质在T 温度下的热容温度系数,单位分别为J·mol-1·K-1,J·mol-1·K-2,J·mol-1·K,J·mol-1·K-3;Δa,Δb,Δc,Δd分别为化学反应中各物质在T温度下的热容温度系数变化,单位分别为J·mol-1·K-1,J·mol-1·K-2,J·mol-1·K,J·mol-1·K-3。

对于B7/S157复合材料,当温度达到1100K之后,反应式(7)~(10)均可自发进行,且反应式(8)~(10)均为强吸热反应。反应式(8),(10)的总反应式为反应式(1),说明玄武岩纤维中铁成分在复合材料的高温反应中充当了催化剂的角色,改变了碳硅反应历程,使得在G/S157复合材料中不能进行的碳硅反应能够在B7/S157复合材料中进行,增强了材料的吸热效应。

2.3 X射线衍射分析

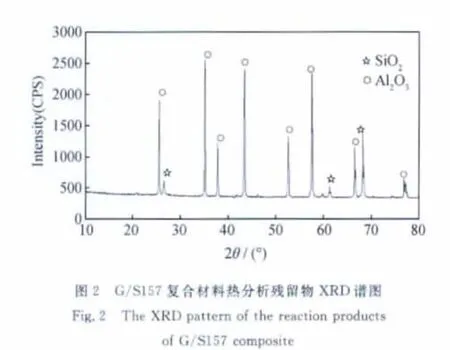

图2、图3分别为G/S157和B7/S157复合材料高温热分析残留物XRD谱图,图2显示G/S157复合材料高温热分析残留物转变成低温型石英(图2中显示的氧化铝成分可能是试样中混入了热分析氧化铝坩埚所致),而图3显示B7/S157复合材料高温热分析残留物转变成复杂的沸石类物质。值得注意的是在G/S157和B7/S157复合材料高温热分析残留物中均未发现有SiC出现,因此可以说明尽管热力学计算表明化学反应式(7)虽然可自发进行,但实际加热过程中并未发生,该结果与文献[6]结论一致,这可能是由于高温下复合材料中残留的焦炭比熔融纤维含量要少得多,焦炭是被二氧化硅等氧化物所包围,在熔融层中没有多余的碳供氧化硅反应,这一点与采用碳热还原法合成碳化硅有所不同,在合成碳化硅时通常要求碳与二氧化硅物质的量之比应大于4∶1,二氧化硅是由碳所包围的。

3 结论

(1)高温条件下B7/S157玄武岩纤维增强酚醛树脂复合材料与G/S157玻璃纤维增强酚醛树脂复合材料表现出不同的热失重变化及吸热效应,B7/S157复合材料在1100K左右开始出现纤维增强体熔融吸热效应的同时发生化学反应,产生热失重;G/S157复合材料也在1100K左右开始出现吸热效应,但直到温度达到1560K后才发生反应,出现热失重现象。

(2)玄武岩纤维增强酚醛树脂基复合材料的主要烧蚀机理同玻璃纤维增强酚醛树脂类似,主要通过材料自身热容吸热、基体热分解(炭化)吸热、纤维增强体熔融吸热及化学反应吸热等方式起到烧蚀防热的作用。其最大的不同点是玄武岩纤维中的氧化铁及氧化亚铁成分可在化学反应中充当催化剂,改变材料中碳硅反应历程,使得碳硅反应可在相对较低温度下进行,促进材料的吸热效应。

[1]姜贵庆,刘连元.高速气流传热与烧蚀热防护[M].北京:国防工业出版社,2003.

[2]何洪庆,严红.EPDM 的烧蚀模型[J].推进技术,1999,20(4):36-39.HE Hong-qing,YAN Hong.Ablation model of EPDM[J].Journal of Propulsion Technology,1999,20(4):36-39.

[3]姜卫陵,郦江涛,赵云峰,等.玻璃纤维/酚醛复合材料的烧蚀性能研究[J].导弹与航天运载技术,2003,(5):47-50.JIANG Wei-ling,LI Jiang-tao,ZHAO Yun-feng,et al.The method of studying ablation properties of ablative material[J].Missiles and Space Vehicles,2003,(5):47-50.

[4]邢连群.低密度硅基材料烧蚀机理分析与工程计算[J].航天器工程,2001,10(2):8-15,26.XING Lian-qun.Ablative mechanism analysis of low density silica matrix materials with its engineering calculation [J].Spacecraft Engineering,2001,10(2):8-15,26.

[5]国义军.炭化材料烧蚀防热的理论分析与工程应用[J].空气动力学学报,2001,10(2):8-15,26.GUO Yi-jun.An analysis of a charring ablative thermal protection system with its engineering application[J].ACTA Aerodynamica Sinica,2001,10(2):8-15,26.

[6]欧阳水吾,郑国铭,杨希霓.高硅氧增强塑料的烧蚀理论及试验结果[J].宇航学报,1981,(1):14-22.OUYANG Shui-wu,ZHENG Guo-ming,YANG Xi-ni.A theory for the ablation of silica-reinforced phenolic resin plastics and the experiment data[J].Journal of Chinese Society of Astronautics,1981,(1):14-22.

[7]蔡正千.热分析[M].北京:高等教育出版社,1993.

[8]李余增.热分析[M].北京:清华大学出版社,1987.

[9]刘振海.热分析导论[M].北京:化学工业出版社,1991.

[10]BEECHER N,ROSENSWEIG R E.Ablation mechanisms in plastics with inorganic reinforcements[J].International Journal of Advanced Robotic Systems,1961,31(4):532-539.

[11]曹海琳,郎海军,孟松鹤.连续玄武岩纤维结构与性能试验研究[J].高科技纤维与应用,2007,32(5):8-13.CAO Hai-lin,LANG Hai-jun,MENG Song-he.Experimental research on the basic structure and properties of the continuous basalt fiber[J].Hi-Tech Fiber and Application,2007,32(5):8-13.

[12]闫全英.玄武岩纤维制备的热工机理和材料研究[D].哈尔滨:哈尔滨工业大学,2000.

[13]CHENYSANTHOU A,GRIVESON P,JHA A.Formation of silicon carbide whiskers and their microstructure[J].Journal of Materials Science,1991,26(10):3463-3476.

[14]CHASE Jr M W,NIST-JANAF.Themochemical Tables[M].4th ed.New York:the American Chemical Society and the American Institute of Physics for the National Bureau of Standards,1998.