高速切削加工对表面粗糙度的试验探究

燕金华

(东营职业学院,山东 东营,257091)

衡量一个零件的加工质量好坏主要要看零件的加工精度和表面质量。零件的精度主要包括了尺寸精度和形位精度,除了人为因素之处,主要由机床的定位精度决定,硬件设备的精度决定所加工的零件尺寸、形状和位置精度。

判断工件表面质量主要由以下三项指标来评价:表面粗糙度Ra的大小、已加工表面的硬化程度、已加工表面的残余应力。高速切削加工在大幅减少切削工时、提高加工效率的同时也极大的提高工件的表面质量。

其中零件的表面粗糙度是衡量已加工零件表面质量的一个重要指标。在高速切削加工过程中,机床和刀具系统的震动,刀具材料和被加工工件的材料的力学性质,高速加工时的冷却方式,切削液的种类,各种工艺参数(主轴转速、轴向进给量、进给速度、径向进给量)等因素都会影响高速加工的表面粗糙度。

表面粗糙度对产品的接触刚度、密封性、耐磨性、耐腐蚀性、抗疲劳强度等使用性能有影响,对于那些表面频繁受到冲击载荷、频繁和刚性部件发生相对运动和摩擦的零件,零件的表面质量的重要程度甚至超过了形位公差,表面质量成为衡量零件质量的决定因素。

对同种材料的加工表面粗糙度与各切削参数进行深入的研究,分析出高速加工中不同的切削参数对表面粗糙度的影响,现在就表面粗糙度与切削参数的单因素影响作出分析与研究。

1 表面粗糙度和主轴转速的关系

实验目的:研究铝合金材料LY12表面粗糙度和主轴转速之间的关系。

试验条件:采用φ32mm硬质合金涂层刀具加工铝合金试件,刀具的轴向进给0.4mm,径向进给32mm,进给速度为6000m/min,冷却方式为干切。

表1 主轴转速和试验测得表面粗糙度值

结果分析:从上图1中可以看出,在所给定的试验条件下,在开始阶段铝合金材料的表面粗糙度随着主轴转速的上升而下降,在转速为8000r/m时,试件的表面粗糙度值达到最小,转速超出8000后粗糙度值急剧上升,表明表面质量恶化。原因是机床转速达到一定程度后,随着切削速度的提高,在工件和刀具之间产生的的切削热急剧增加,引起加工条件的恶化,刀具后刀面和已加工表面之间的摩擦会急剧加大,刀具的磨损加快,零件加工表面质量急剧降低。

2 表面粗糙度和进给速度之间的关系

试验条件和以上相同,刀具的轴向进给减小到0.3mm,将机床的主轴转速固定在8000rpm上,增加压缩空气的冷却方式,来研究同一种材料的不同进给速度对表面粗糙度的关系。

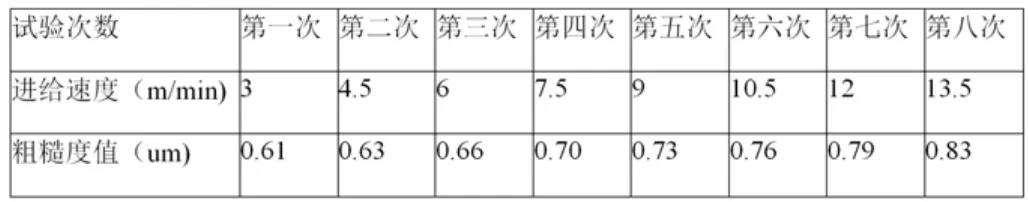

表2 进给速度和试验所测表面粗糙度的对照表

图1 表面粗糙度值和主轴转速的曲线图

图2 表面粗糙度和进给速度的曲线图

结果分析:从图中很明显的看出,高速加工的表面粗糙度和切削进给速度成正相关,进给加快,粗糙度值变大,表面质量下降。这完全符合经典的切削理论知识。也可以从图上看出,在进给速度从3m/min增加到13.5m/min,高速加工的表面粗糙度变化很小,Ra 值仅从 0.61μm 增加到 0.83μm,这和经典的切削理论有较大的矛盾。在普通切削加工中,如果进给速度发生几倍的增大,对应的粗糙度值也会急剧的变化,而在本次高速切削试验中,进给速度几倍的增加时粗糙度变化不明显。主要原因是高速加工本身的进给速度基数就很大,是普通切削加工的几十倍,进给速度的变化对粗糙度的影响不明显,另外一方面的原因是,本次试验的轴向切深从0.5mm减小到0.3mm,同时增加了压缩空气冷却,这两方面的变化也能极大的改善高速刀具的切削状况,使切削力减小,切削温度降低,表面粗糙度值减小,使得图2中的曲线变化趋于缓慢。

3 表面粗糙度和切削深度之间的关系

本次试验采用相同的刀具,径向进给32mm,主轴的转速提高到10000rpm,进给速度为6m/min,切削深度从0.1mm增到0.8mm,高压空气冷却。

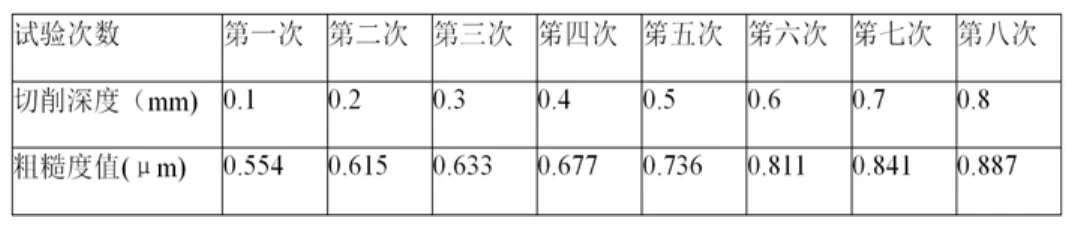

表3 切削深度和试验所测表面粗糙度的对照表

4 结论

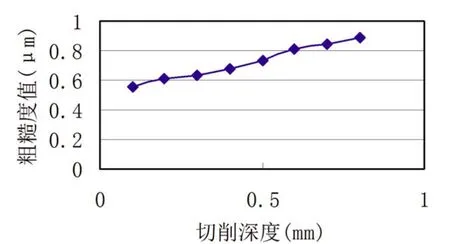

图5.3 粗糙度和轴向切深的关系曲线图

在采用相同的刀具高速切削LY12铝合金材料时,高速加工的零件的表面粗糙度值和轴向切深之间是成正相关的,随着切削深度的加深,高速加工的表面粗糙度值增大,所得的零件表面质量下降。从实验可以看出在较小从切削深度情况下,高速切削加工零件表面粗糙度值变化不大,如果切深超过一定程度,随高速刀具的切削载荷和切削热量的急剧增加,零件表面的粗糙度值急剧增加。

[1]刘志兵,王西彬,解丽静.难加工材料的高速切削与加工实例[J].新技术新工艺,2006(01).

[2]龙震海,王西彬,王好臣.高速切削条件下难加工材料表面粗糙度影响因素析因研究[J].工具技术,2005(01).

[3]陈世平,石军,罗辑.高速切削加工用刀柄的发展现状[J].新技术新工艺2003(09).

[4]陈世平.高速切削加工技术及其发展前景[J].机械设计与制造工程2001(03)

[5]沈小强,徐森亮.高速切削加工工艺的现状与优化趋势[J].现代制造技术与装备,2009(03)

[6]李沪曾,郭重庆,王逸等.浅谈高速切削加工技术的发展[J].现代制造工程2004(06)