大型并网光伏电站检测结果分析

中检集团南方电子产品测试(深圳)有限公司 ■ 连乾钧 王健全

一 引言

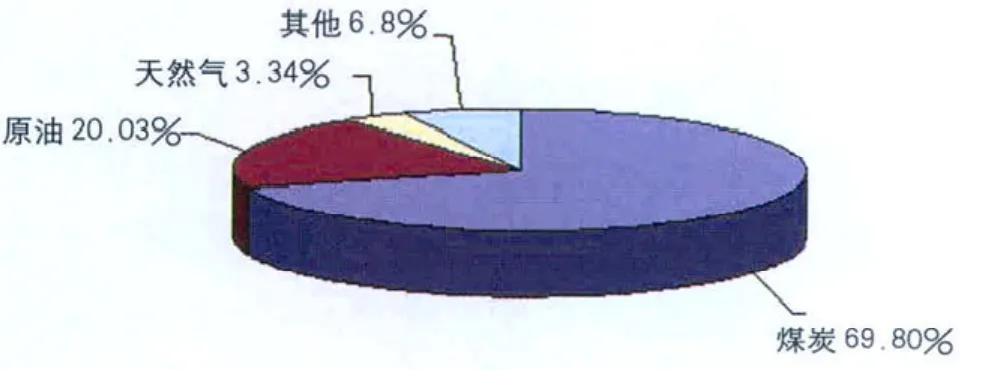

随着常规化石能源日益衰竭,寻找新的替代能源成为世界性问题。自进入20世纪以来,世界各国把发展清洁能源作为本国可持续发展的重要实施战略。随着我国科技的发展,风能、太阳能、生物能、核能等一系列新型能源开始大规模的应用,在一定程度上改变了固有能源的消费格局。太阳能产业的飞速发展下,我国已成为世界上最大的光伏组件生产国,但是光伏产品主要用于出口,国内光伏发电装机总量所占比例非常小。2007年我国能源比例如图1所示。

图1 2007年我国能源比例

自2011年以来,我国的光伏产业面临着前所未有的危机,盲目的光伏投资热潮使国内产能严重过剩,产品消费过度依赖国外市场,美国及欧洲的双反调查使我国光伏产业进入寒冬期,众多中小企业倒闭,光伏巨头也濒临破产。

为了进一步促进光伏产业健康持续发展,我国相继出台了一系列光伏补贴政策,包括大力推进分布式光伏发电、推动国内应用、减少对出口的依赖、完善上网电价定价机制、加大政府专项补贴、健全市场化机制等。相关政策的出台表明我国政府对光伏产业扶持的决心,在促进光伏产业调整的同时,加大国内光伏发电的应用。因此在未来一段时间内,国内将掀起光伏建设的热潮。

大型光伏并网电站是我国光伏产品的主要应用方式之一。针对已并网发电的光伏电站测试后发现,光伏电站存在一系列的问题,严重影响电站的发电量和使用寿命,不仅影响光伏电站的社会效应,还会直接影响到电站业主的经济收益。笔者结合近年来对我国大型荒漠光伏并网电站的测试情况,总结了目前光伏电站普遍存在的问题,以供相关人员参考。

二 光伏电站的基本组成

光伏电站主要由光伏组件、汇流箱、逆变器、升压变压器、监控系统等组成。通过将一定数量的光伏组件串联连接成光伏组串,并将之引入到汇流箱,再由汇流箱输出接入逆变器,由逆变器进行直/交流转换,经变压器升压后接入电网。由于大型光伏电站建设周期长、规模大,为了便于管理维护,一般大型光伏电站分模块化规划管理,较常见的是将1MW光伏阵列划分为一个基本发电单元。

三 主要检测对象及检测内容

1 光伏组件

光伏组件是直接将太阳能转化成电能的元件,是光伏电站最重要的组成部分。光伏组件的性能和使用寿命直接影响到电站的发电效率和发电量,对光伏组件的检测涉及到组件的最大输出功率、绝缘性及隐裂等测试。

2 光伏阵列

通过将一定数量的组件固定在安装支架上,将光伏组件按照串/并模式连接后输出至汇流箱输入端。安装支架的主要作用是支撑组件按照一定角度接受阳光照射,目前较主流的安装支架包括固定式、单轴跟踪式、双轴跟踪式。

3 汇流箱

汇流箱的主要功能是将地理位置分散的光伏阵列输出电量汇集在一起后接入逆变器中,在光伏电站中起到衔接的作用,即将光伏阵列的输出电量送至逆变器的输入端。因此针对汇流箱,主要的检测项目是排查汇流箱的分路故障和通信畅通,同时还要考虑使用的安全性能。

4 逆变器

逆变器的主要功能是将光伏组件发出的直流电转换成交流电,同时还要保证交流输出的电能质量符合电网公司的并网要求。逆变器采用的MPPT追踪算法,转换效率也会影响到光伏组件的发电效率,因此在对逆变器检测时,不仅需要对逆变器的电能质量进行检测分析,还应对逆变器的MPPT追踪精度及逆变器的转换效率进行测试。

5 升压变压器

升压变压器的主要作用是将逆变器输出的电压升至电网接入需要的电压。相对光伏电站的其他元件,升压变压器的制作技术相对成熟,性能也较稳定,主要对其效率测试即可。

四 常见现象及分析

1 光伏组件输出功率严重衰减

通过对并网一段时间的电站进行测试后发现,组件输出功率出现较大衰减,造成组件衰减的原因较多,包括:

(1)组件的电池片品质差,经过长期使用后,缺陷扩大,在电池片内部形成新的复合中心,导致电池片的转换效率降低;

(2)不良组件供应商以次充好,组件的实际输出功率达不到组件标称的额定功率;

(3)组件封装材料不能满足组件长期耐候性要求,在长期使用后,封装材料出现老化,特别是聚合物类材料,如组件封装使用的EVA材料,在室外长期老化作用下,自身降解产生色变元素,导致组件的透光率降低,使组件的受光强度降低,进而导致组件的整体输出降低;

(4)组件存在失效电池片,主要是体现在电池片的隐裂。以并网2年的电站为例,组件功率出现大幅度衰减(见表1),经排查,组件出现大量隐裂和破碎的电池片,如图2所示。

表1 功率对比表

图2 组件隐裂照片

2 热斑现象

当组件受到局部遮挡或组件电池片电流出现较大失配时,被遮挡或电流失配的电池片会产生反向偏压,导致该电池片消耗其他电池片所产生的电能,使整个组件输出功率降低,甚至没有输出。问题电池片在消耗电能的同时产生热量,组件产生的电能越高,问题电池片产生的温度就越高,温度过高可烧穿电池片,甚至导致组件着火。组件生产商为了降低热斑的严重后果,一般会并联一定数量的旁路二极管,以降低热斑效应对组件的影响。

图3 组件的热斑发热现象

图4 电池片破裂导致热斑现象

从对以往光伏电站检测的结果来看,热斑是电站普遍存在的现象。热斑产生的原因大致有:组件表面有遮挡;组件电池片部分失效;组件出厂时,电池片错档搭配,导致电流输出失配;组件制作工艺控制不当,导致组件电池片输出差异。

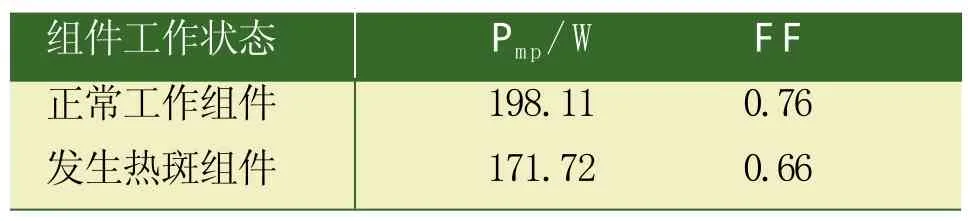

热斑的危害不仅使组件出现局部过热,发生热斑的电池片产生的反向偏压也会导致旁路二极管的导通,继而引起组件单电池串的短路,即发生热斑的电池串不参与组件的功率输出。笔者在相同的测试条件下对发生热斑的组件和正常工作的组件进行测试后对比分析:发生热斑的组件要比正常工作时的组件功率下降了13%,填充因子下降了10%。从图5所示两者的I-V曲线上来看,发生热斑组件在其最大功率点时出现明显下降趋势。

表2 组件功率对比

由于组件是串联成支路接入汇流箱的,根据串联电路的工作原理,支路最终输出的工作电流由所在串联电路中组件最小输出电流决定,因此热斑效应不仅造成组件的输出功率降低,同时也降低了支路的输出功率。

图5 组件I-V曲线

据笔者对西北某大型电站进行检测后发现,电站约有10%的光伏阵列存在热斑效应,已严重影响电站的发电量。

这里需要说明的是,并不是组件表面有了遮挡一定会产生热斑现象,热斑现象的产生需要电池片产生反向偏压,当受遮挡或失效的电池片所产生的短路电流小于组件产生的工作电流时才会产生热斑效应。

3 光伏阵列遮挡

设计光伏阵列的间距需要考虑到电站所处的地理位置,包括经纬度等信息,设计原则考虑到太阳照射角度及太阳运行规律,一般需要满足在冬至时节09:00~15:00间没有遮挡。但由于后期施工不当,或电站固有的建筑物造成组件有遮挡。

对遮挡组件进行检测后发现,组件表现为热斑现象,组件局部有发热。

图8 遮挡组件的I-V曲线

4 组件表面灰尘

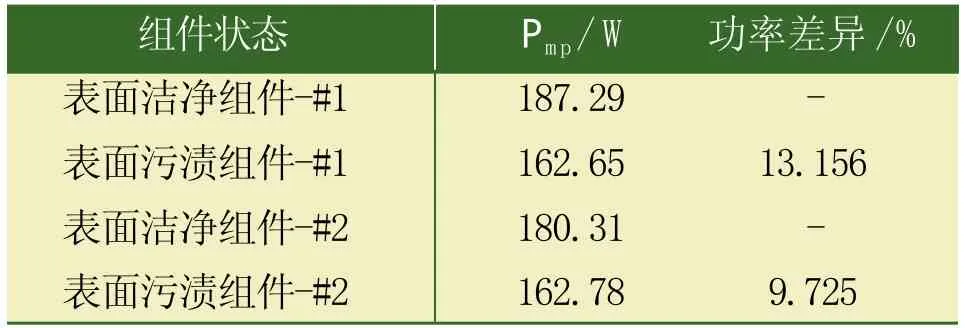

大型光伏电站多集中在我国西北地区,西北地区多为温带大陆性气候,常年干燥,多有扬沙天气,如不及时清洗组件表面会积累较多尘土,不仅影响组件的透光率,严重者还会造成组件热斑现象。由于灰尘的堆积无规则性,组件受灰尘影响程度不一致,造成组件的输出差异,最终会影响到汇流箱之间的输出差异,继而影响到逆变器的MPPT追踪精度。笔者对相同组件污渍和清洁后进行测试发现,严重灰尘的遮挡会对组件输出功率造成较大影响。

表3 表面污渍对组件输出功率的影响

5 光伏阵列的并联损耗

光伏电站通常会将若干个光伏组串并联后输出至逆变器的输入端,根据汇流箱设计的不同,每个汇流箱会由6支路、8支路、10支路等不同规格的组串并联组成。按照理想情况,汇流箱的整体输出应为所属各支路之和,但是由于组件存在个体输出差异性,同时由于光伏阵列位置布局造成的线损差异等因素的影响,使整体汇流箱的输出小于各支路之和。并联损耗越大,就意味着越多的功率损耗在阵列上。

通过对不同并网时间和不同设计方案的光伏电站对比测试发现,并联损耗最高的可达20%,最低的可达到2%。

造成并联损耗过大的原因除了组件自身差异性外,还包括:组件表面的脏污,相同组串的组件存在不同脏污程度,加剧组件的输出差异;在组件安装期间,没有考虑将输出相近的组件组成同一组串;阵列存在故障组件;阵列组件存在局部遮挡。

为了减小并联损耗,除了在组件安装期间按照输出性能相近组件安装同一组串外,还需要电站维护人员加强对电站的日常维护,保证组件的表面清洁,及时更换故障组件,保证组串的一致性。

6 汇流箱分路故障

汇流箱技术相对简单成熟,造成分路故障的原因主要为人为故障和设备故障。

比较常见的人为因素包括:工程施工期间,线路连接故障,包括连接点的松动、接触不良,甚至正负极短接等现象;组串短路;组件间连接失效。

常见设备故障包括:熔断器故障断路;连接线故障断路;隔离开关失效。

及时排查汇流箱的分路故障不仅可以提高电站正常运行效率,还可以避免因短路造成的安全隐患。

7 汇流箱存在的其他问题

因汇流箱长期置于室外,应具备良好的防水、防雷击等性能。但因光伏产业的恶性竞争导致产品价格降低,为了降低生产成本,一些不良供应商采用较差材料或简化设计结构,使产品的长期可靠性存在较大隐患。

8 逆变器的发电质量

逆变器的发电质量直接关系到电站的并网效果,电网公司为了减小光伏电站对电网的冲击,对电能质量有较为严格的要求。相对光伏组件而言,光伏电站采用逆变器数量较少(一般采用500kW的规格),技术相对成熟,逆变器的故障主要体现在谐波分量、电压不平衡度等不能满足并网要求。

9 发电量差异

大型光伏电站一般设有监控室,维护人员可以通过在监控室的监测数据来掌握电站实时运转状况。监控设备一般是通过上传逆变器的发电量数据来达到监控的目的,而通过笔者对某些电站的检测结果发现,逆变器自身发电量监控数据与实际测试数据有较大差异。如果没有及时进行调整,电站的实际发电量与监控数据会产生较大差异,使电站维护人员无法得到准确的发电量数据,无法了解电站的实际运转状况。

10 逆变器的MPPT追踪精度

逆变器MPPT追踪算法的合理性直接影响光伏组件的发电效率,同时逆变器的MPPT追踪精度也会受到前端组件的影响,可以说两者是相互作用相互影响的关系。通过对不同电站的测试后发现,逆变器MPPT追踪精度的差异可导致电站2%~3%的效率损失。通过优化逆变器算法,在一定程度上可以提高电站的整体效率。

11 其他不规范现象

(1)电站基础工程建设不规范,使组件阵列的支架在长期使用后出现倾斜,造成组件受光面不平行(图9),以致组件间的受光强度有差异,最终会影响组件功率输出的差异。

图9 光伏阵列平面倾斜

(2)支架的基础土建埋深不够,支架土埋部分经泥沙流失后,基础支架露出地面(图10),造成整体支架不稳定,增加组件使用隐患。

图10 基础支架露出地面

(3)组件不规范安装。组件的安装方式一般可通过机械载荷等测试论证,组件安装期间,要按照组件供应商提供的标准安装方式进行规范安装。不规范的安装表现方式为:不在标准安装位置进行安装,使组件抗压能力下降,造成组件边框的变形甚至造成组件破裂(图11);安装所用螺栓或压块没有锁紧,组件在风力较大且风向异常天气时,容易造成组件边框安装位置的金属疲劳,造成边框变形或直接破损。

图11 组件安装孔破裂

五 小结

从对多个大型并网光伏电站的检测结果来看,电站在运营过程中存在较多问题。这些问题已严重影响到电站的正常运转,包括人为因素、环境因素、电站关键设备的产品品质因素等。

对测试结果进行分析发现,有很多制约因素是可以避免或改善的。通过加强对光伏组件、逆变器、汇流箱等光伏电站主要运营设备的质量监控,保证光伏电站所使用运行设备的品质;在电站建设期间,规范安装组件过程,禁止野蛮安装和不规范的二次运输,最大限度保证运营设备的可靠性,同时对施工土建进行科学有效地设计和施工,保证基础土建能满足组件长期使用的要求;加强对电站的日常维护,特别是对线路故障的排查及对组件异常情况的及时处理,保证电站的有效运营,可定阶段对电站进行全面复查,排除隐患,提高发电量。

大型光伏电站投资大,资金回收周期长,保证光伏电站的预期发电量不仅关乎电站业主的直接经济利益,还关乎到投资人对光伏产业的认识。因此在我们把更多关注目光放在国内装机规模的同时,更应该专注于如何保证电站的有效运营和提高发电效率。