Cr结构钢渗硼动力学的研究

周 旸

(南京理工大学材料科学与工程学院,江苏南京 210094)

Cr结构钢渗硼动力学的研究

周 旸

(南京理工大学材料科学与工程学院,江苏南京 210094)

为获得理想的钢铁材料渗硼工艺参数,对影响渗硼层性能的主要因素进行了对比试验。用固体渗硼技术对40Cr、40CrNi和45Cr钢分别在850℃,880℃,910℃和940℃保温条件下进行3,5,7,9个小时的渗硼处理,首先用光学显微镜观察3种钢在不同加热温度和保温时间下各种钢渗硼层的形貌和显微组织,发现渗层以齿状楔入机体。随后通过测量3种钢在不同温度下不同渗硼层深度的硬度,发现硬度峰值在1 444HV0.1到1 490HV0.1之间。最后通过对40Cr、40CrNi和45Cr钢进行渗硼动力学计算与分析,得出渗硼层厚度与渗硼时间呈抛物线关系、生长速率常数随着渗硼温度升高而增加的规律;并且随着含碳量和合金元素的增加,渗硼所需的扩散激活能随之增大。

碳钢;Cr元素;固体渗硼;渗硼层;动力学;扩散激活能

渗硼是一种材料表面强化的化学热处理技术,通过高温时硼的扩散,与基体材料在相应温度下可形成由一个或多个金属间化合物相组成的渗硼层,能显著地提高基体的表面硬度和耐磨性。钢铁材料经渗硼后得到的渗硼层由Fe2B或者FeB+Fe2B组成,Fe2B相的硬度一般为1 300~1 800HV,而FeB相一般达到1 600~2 200HV,具有较高的耐磨性,并具有良好的减摩作用,尤其抗磨粒磨损性能要优于渗碳和渗氮[1]。但FeB相的脆性比较大,所以两相硼化层的脆性和剥落倾向比较大[2],使渗硼工艺的应用受到一定限制。

渗硼层的性能与很多因素有关,如渗硼层过厚,会增加其脆性和剥落倾向。决定渗硼层厚度的主要工艺参数是渗硼温度和时间,而含碳量和合金元素含量不同的钢,经不同温度和保温时间渗硼后的渗硼层厚度、硬度都有所不同。通过研究做出不同钢种的渗硼层生长动力学曲线(渗硼层厚度与时间、温度的关系)以及渗硼层等厚度图,就可以通过设定的渗硼时间和温度预测渗硼层的厚度,反之也可以根据确定的渗硼厚度调整渗硼时间和温度,这对工业生产具有非常重要的指导意义。

1 实验方法

1.1 实验材料与设备

1.1.1 渗硼试样

渗硼材料为40Cr、40CrNi和45Cr钢,试样尺寸均为φ 15mm×10mm,每种钢有16个工艺参数,每种工艺参数有2个试样,共计96个试样。

1.1.2 渗硼剂组成

本实验中使用的渗硼剂成分组成见表1。

表1 渗硼剂组成

1.2 实验过程与实验方案

1.2.1 不同碳含量钢的渗硼

渗硼处理总体可分为4个阶段:(1)配制渗硼剂;(2)试样预处理;(3)试样封装;(4)试样渗硼。

1.2.2 试样渗硼后的处理

(1)从坩埚中取出渗后的试样,冷却后打磨表面,镶嵌。(2)将镶嵌后的试样先用水磨机粗磨,然后依次用 280#、320#、400#、600#的金相砂纸进行细磨。(3)砂纸磨制后,在抛光机上用氧化铝抛光粉兑水进行抛光。(4)将抛光后的样品用4%硝酸酒精轻轻擦试,再用清水冲洗并烘干。

2 实验结果与讨论

2.1 不同含碳量钢渗硼层金相组织分析

图1(a)、(b)分别为40Cr和45Cr经910℃保温7h后得到的渗硼层200倍的显微组织。金相照片下端为镶嵌料,往上依次为白亮色的渗层、扩散层、颜色较暗的基体。白亮的渗硼层是垂直工件表面向基体生长,以齿状楔入基体。图中白亮的渗硼层厚度分别为64.7μm和70.1μm。

图1 不同含碳量钢在910℃下保温7h的显微组织

图2(a)、(b)分别为40Cr和40CrNi经910℃保温7h后得到的渗硼层200倍的显微组织。图中白亮的渗硼层厚度分别为64.7μm和61.8μm,可以发现,随着合金元素含量的增加,渗硼层的厚度随之减小。

图2 不同含碳量钢在910℃下保温7h的显微组织

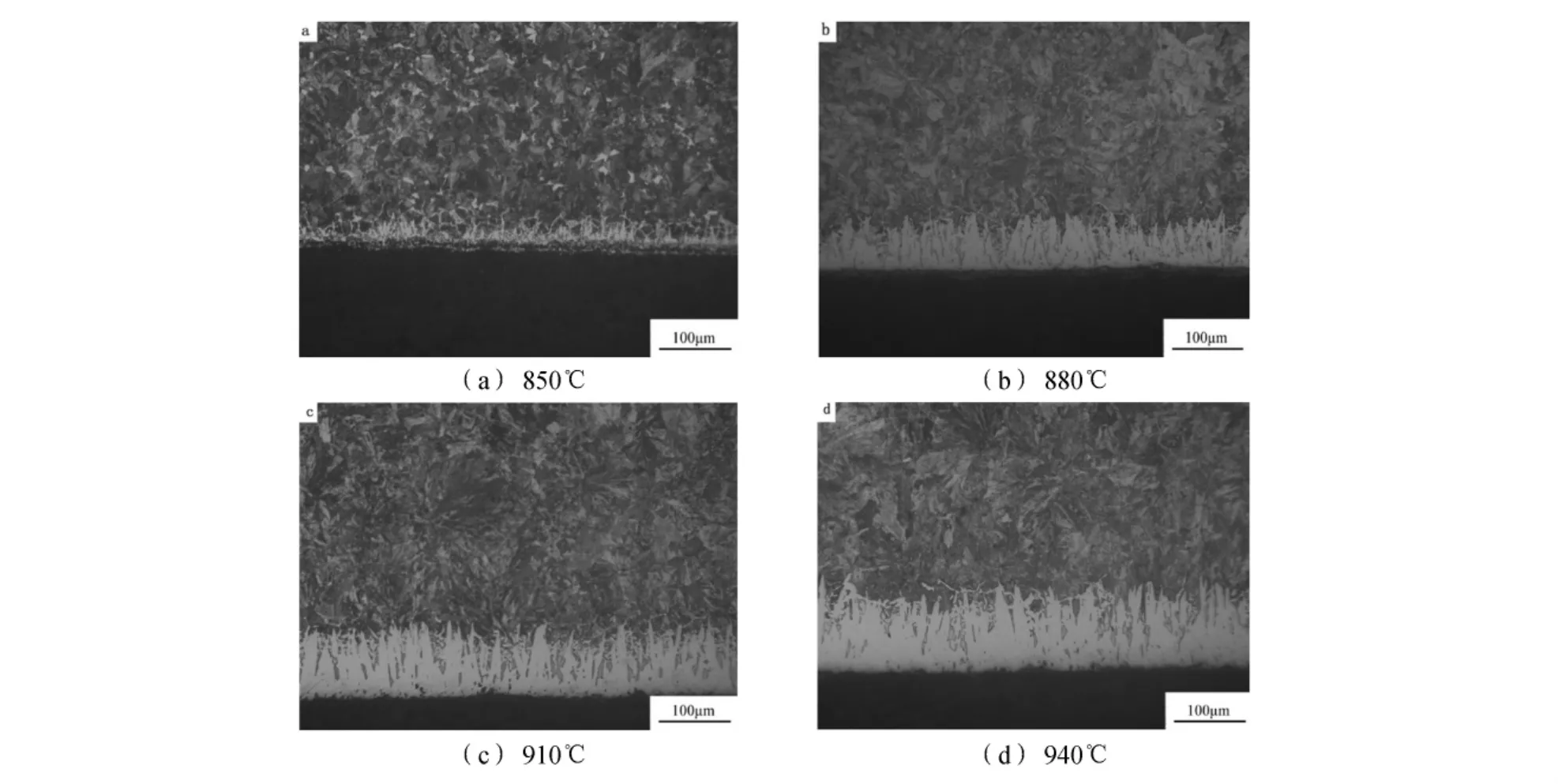

图3(a)、(b)、(c)、(d)分别为40Cr钢在850℃,880℃,910℃和940℃温度下保温7h后得到的渗硼层200倍的显微组织。由此可以明显地观察出:在相同的保温时间下,渗层随温度的升高而加厚,可以解释为随着温度的升高,原子内能更大,更易向基体内扩散。其他钢种在实验观察中也有类似的规律。

图3 40Cr钢在4种不同温度下保温7h后得到的渗硼层显微组织

2.2 40Cr、40CrNi和45Cr钢渗硼层的显微硬度分析

表2为3种钢在不同温度7h渗硼下不同渗硼层深度的硬度,结果表明:随着保温温度的升高,较硬的渗层的厚度有增厚的趋势,探其原因,可能是温度较低时,渗硼剂来不及扩散,导致渗硼层偏薄,而随温度的增加,硼原子的自由能增加,所以渗层更厚。

表3为3种钢基体与渗层最大硬度对比,可见,最初的钢材基体较为柔软,硬度为285HV0.1左右,而渗层的最大硬度接近1500HV0.1,钢材的机械性能有了明显的提高。其原因可以解释为渗层表面形成硬脆的Fe2B相,导致硬度改变。

表2 3种钢渗硼层硬度随深度和温度变化的情况

表3 3种钢基体与渗层硬度对比

图 4为 40Cr、40CrNi和 45Cr钢在 880℃,910℃和940℃下保温7h得到的渗硼层的显微硬度梯度。由图4可知,3种钢的渗层显微硬度随渗硼温度的变化遵循相同的规律,3种钢在相同的保温温度下硬度大小差别不大,且都在接近表面30~40μm处硬度最大。由表3可知,渗硼层表层硬度大幅度高于机体硬度,是基体的4~5倍,同时随着深度的增加硬度逐渐减小。

2.3 40Cr、40CrNi和45Cr钢渗硼动力学计算与分析

2.3.1 温度、时间对渗硼层厚度的影响

图5,6和7分别为温度和时间与40Cr、40CrNi和45Cr钢渗硼层厚度的关系图,从图可以看出,在本实验条件下,40Cr钢渗硼层厚度在12~124μm之间,40CrNi钢渗硼层厚度在11~129μm之间,45Cr钢渗硼层厚度在14~121μm之间。

图4 3种钢在880℃、910℃和940℃下保温7h得到的渗硼层的显微硬度梯度

图5 不同温度与保温时间下40Cr钢渗硼层的厚度

图6 不同温度与保温时间下40CrNi钢渗硼层的厚度

图7 不同温度与保温时间下45Cr钢渗硼层的厚度

对某一种钢来说,在相同保温时间内,随着渗硼温度的升高,渗层厚度随之增加;在相同渗硼温度的条件下,随着保温时间的增加,渗层厚度呈现增加趋势。但是两者基本为抛物线的关系,即,当渗层达到一定厚度时,随着保温时间继续延长,渗层厚度增加的速度随时间的增加而减慢。

将3张图一起看可以得知,低温时,要使渗层厚度达到一定值,比高温时需要的时间长,这说明,低温条件下,硼原子的扩散比较困难,扩散速率较小。

2.3.2 40Cr、40CrNi和45Cr钢渗硼动力学曲线

根据3种钢渗硼后的渗层厚度,用Origin软件分别作40Cr、40CrNi和45Cr钢渗硼的d2~t关系图,然后进行线性拟合,再将拟合直线的斜率求出,即得到每个温度下的渗层生长速率常数,具体数值见表4。

由表4可知,任何一种钢随着温度升高,渗层生长速率常数增大,且温度越高,相同温度间隔内,生长速率常数变化越大。综合比较3种钢的渗硼生长速率常数,在同一温度条件下,40Cr钢渗层生长速率常数比40CrNi钢的大,主要原因是后者含有合金元素Ni,强烈阻碍硼原子向内扩散,阻碍渗层的生长;同时在同一温度条件下,40Cr钢渗层生长速率常数比45Cr钢的大主要原因是后者碳含量更高,阻碍了硼原子向内扩散,阻碍渗层的生长。这里的计算结果与金相观察的结果略有出入,究其原因可能是在渗硼过程中加热炉的升温速率不同导致,不影响扩散激活能的计算。

表4 3种钢不同温度下的生长速率常数

利用表4中的数据,结合渗硼温度,作两种钢渗硼的lnK ~1/T关系图,分别得到图8,9和10。

图8 40Cr钢渗硼的ln K~1/T关系

图9 40CrNi钢渗硼的ln K~1/T关系

图10 45Cr钢渗硼的ln K~1/T关系

将图8~10中拟合直线的斜率求出,即为-Q/R,从而可以求得扩散激活能Q值,结果见表4,40Cr、40CrNi和45Cr钢渗硼的扩散激活能分别为242.9kJ/mol、256.0kJ/mol和269.6kJ/mol,由此可见,前者的扩散激活能较小,更容易渗硼,这与以往渗硼结果是相符的。

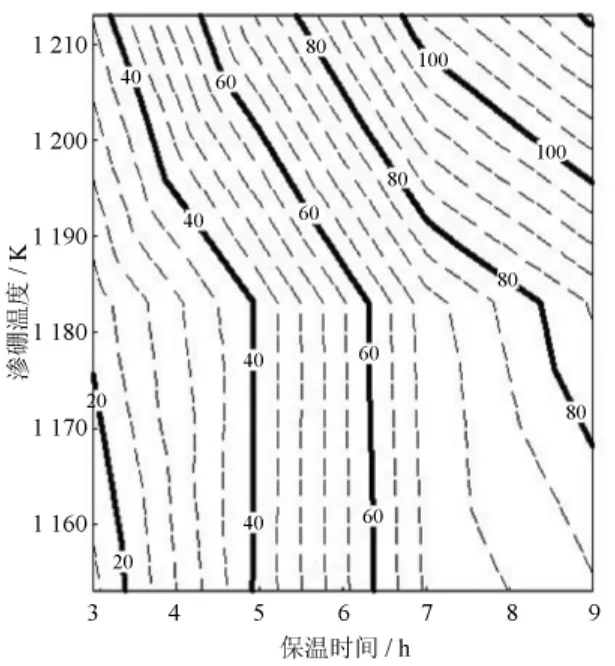

表5为3种钢渗硼后的渗层厚度表,根据表5中数据,使用Sigma软件分别作出40Cr、40CrNi和45Cr钢渗硼的温度-时间-渗层厚度关系图,即为它们的等厚度曲线,分别如图11,12和13所示。

根据等厚度图,一方面可以预测设定的渗硼时间和温度可以得到的渗硼层厚度;另一方面可以从既定的厚度值找到相应的渗硼时间和温度,这对工业生产具有一定的指导作用,可以根据实际情况来调节工艺参数。

表5 40Cr、40CrNi和45Cr钢渗硼层厚度

例如:想要对40Cr钢进行固体渗硼后得到60μm的渗硼层,根据图11,如果确定加热温度为910℃的情况下,需要保温近7h;如果确定加热温度为940℃ 的情况下,只需要保温5h左右;反之,根据确定的保温时间和渗层厚度来估计需要的加热温度亦如此。其他钢种确定工艺参数的方法也相同,由此可见,画出不同钢种的渗硼层等厚度图是具有很高价值的。

图11 40Cr钢渗硼层等厚度曲线图

图12 40CrNi钢渗硼层等厚度曲线图

图13 45Cr钢渗硼层等厚度曲线图

3 结束语

本文的实验结果对改善生产工艺有着积极的影响,可以为提升实际生产效率提供理论依据,但是由于实验环境与真实生产环境的差异,如加热炉的加热速率的不同、渗硼剂均匀度的轻微不同,在实际生产中的情况可能会有细微不同,如得到某一厚度渗层所需的时间与实验中的不一样,所以在应用文中结论时还需根据实际生产条件做细节上的调整。

[1]张黔,孙小华,李朝志.低碳中铬钢渗碳层的耐磨粒磨损性能研究[J].热加工工艺,2001(3):16-18.

[2]孙希泰.材料表面强化技术[M].北京:化学工业出版社,2005.

[3]JB/T 7709-2007渗硼层显微组织、硬度及层深检测方法[S].

[4]王掌忠.材料科学基础[M].北京:机械工业出版社,2005,121-141.

[5]田旭.固体渗硼在石油机械中的应用[D].长春:吉林大学,2006.

[6]Uslu I,Comert H,Ipek M.A comparison of borides formed on AISI 1040 and AISI P20 steels[J].Material& Design,2007,28:1819-1826.

[7]王秀娟,林银,李文健,等.40Cr钢渗硼动力学研究[J].东北大学学报,2012,33(S1):121 -124.

[8]Campos I,Oseguera J,Figueroa U,et al.Kinetic study of boron diffusion in the paste - boriding process[J].Materials Science and Engineering,2003,A352:261 -265.

[9]Sen S,Sen U,Bindal C.An approach to kinetic study of borided steels[J].Surf Coat Technology,2005,191:274 -285.

Research on the Boronization Dynamics of Cr Structure Steel

ZHOU Yang

(Nanjing University of Science and Technology,Jiangsu Nanjing,210094,China)

n this study,the 40Cr,40CrNi and 45Cr steels substrates were pack - borided at 850,880,910and 940℃ for 3,5,7,and 9 h.The morphology formed on the surface of steel substrates were confirmed by optical microscopy analysis.The characteristic sawtooth morphology of the boride layer is dominant.Boride layer thickness formed on the borided steels depending on process temperature,treatment time and element contents of the substrates.Also,we measure the microhardness of borides of different carbon - contents steels,and the peak microhardness is in the range from 1444HV0.1 to 1490HV0.1.After calculating the layer growth kinetics,it demonstrates a parabolic relationship between layer thickness and process time and the growth rate constant K increases with boriding temperature.Also,the activation energy for the process increases with the amount of element contents of the substrate.

Carbon Steels;Cr Contents;Solid Boronizaton;Kinetics;Activation Energy

TG142.33

A

2095-509X(2013)11-0079-05

10.3969/j.issn.2095-509X.2013.11.020

2013-10-09

周旸(1991—),男,江苏南京人,南京理工大学本科毕业生,学士,专业方向为金属材料。