煤炭安全高效绿色开采技术与装备的创新和发展

王国法

(天地科技股份有限公司开采装备技术研究所,北京 100013)

近十几年来,在国民经济快速发展的带动下,我国原煤产量持续增长,煤炭产量由2000年的1.08Gt 增长到2011年的3.52Gt,年均增长0.216Gt,行业技术进步加快,煤炭开采效率极大提高,其标志性指标是工作面产量由2000年前的年产1.0Mt 提高到年产10.0Mt,安全生产保障能力显著提升,14 个大型煤基地煤炭产量占到全国产量的88%。“十一五”期间完成的0.6~1.3m 薄煤层自动化综采成套技术与装备、7m 超大采高综采成套技术与配套模式、20m 特厚煤层大采高放顶煤成套技术与装备、35~55o大倾角煤层综采成套技术与装备和充填开采工作面成套技术与装备等一系列煤炭安全高效绿色开采技术与装备的创新和发展成果达到国际领先水平,得到广泛推广应用,为煤炭工业可持续发展提供了技术支撑。

1 薄煤层自动化综采成套技术与装备

我国1.3m 以下薄煤层储量约占全国煤炭总储量的20%,85%以上的矿区均赋存有薄煤层。薄煤层开采作业空间狭小,通风安全保障难度大,是制约煤矿生产接续和可持续发展的突出矛盾。为解决这一难题,提出基于滚筒采煤机的0.6~1.3m薄煤层安全高效综合机械化、自动化开采模式,研制了适应0.6~1.3m 薄煤层的安全高效综采自动化技术和成套装备(如图1)。

图1 薄煤层工作面综采设备仿真

1.1 0.6~1.3m 薄煤层综采装备

开发了薄煤层采煤机双截割电机并行布置大功率截割部(双截割电机横向布置在摇臂上)和极薄煤层采煤机多电机纵横向布置(截割电机纵向布置在摇臂煤壁侧,牵引部电机横向布置在机身煤壁侧)技术。改变传动连接结构,将行走轮直接与销排啮合,降低机面高度;简化齿轮传动系统,左右摇臂通过销轴与机身铰接,没有动力传递,截割反力、调高油缸支承反力以及牵引的反作用力均由牵引减速箱箱体承受,可靠性高,既提高了截割功率,又尽量小的占用过煤空间,实现机身高度最小;优化了采煤机整机结构和截割部及其相关部件技术参数,提高采煤机截割硬夹矸的能力。开发研制成功系列滚筒式薄煤层电牵引采煤机,满足0.8~1.3m 薄煤层工作面配套要求。

研制了基于单进液口双伸缩大伸缩比立柱、板式整体顶梁、板式推移机构、双连杆双平衡千斤顶叠位布置等新结构的薄煤层电液控制液压支架和Q890 等级高强度新材料、新工艺,突破液压支架工作阻力决定的最小高度的极限,创新研制成功具有自主知识产权的首套国产薄煤层液压支架紧凑型电液控制系统,研制成功最小高度0.45~1.0m 的系列薄煤层液压支架。

研制了底置式防飘薄煤层边中链新型刮板输送机,解决了过煤空间狭小、影响出煤及刮板输送机上飘技术难题,实现了工作面两端部机械化高效装煤,优化了槽高与链条直径、过煤空间之间的关系。创新研制成功扁平圆环链、矮型整体铸造槽帮等新结构,研制成功为薄煤层工作面配套的矮型刮板输送机,配套采煤机机身高度仅580mm,创薄煤层综采工作面配套机身高度最小纪录。

1.2 急倾斜薄煤层俯伪斜工艺模式和综采装备

在急倾斜煤层,工作面呈俯伪斜直线布置(如图2),采用菱形大倾角液压支架(如图3)支护方案,菱形支架需要完成从下至上顺序移架,同时要求输送机平直推进,采用电液控制,分步顺序实现输送机整体推移。回采工艺采用上行割煤,单向逐次移架。

图2 急倾斜薄煤层俯伪斜综采工艺模型

图3 菱形大倾角薄煤层液压支架

在松藻逢春煤矿使用菱形液压支架进行急倾斜薄煤层俯伪斜综采,S11022 试验工作面采M10 煤层,煤层倾角59~70°,平均64°,煤层厚度0.44~0.84m,试验工作面倾斜长38~42m,月产达到15kt 水平。在试验基础上,又改进研制了新工作面设备。

1.3 薄煤层综采自动化控制系统

集成开发记忆截割、超低照度高分辨率全程视频跟踪、CAN 总线与无线传输和精确定位技术,实现工人在端头控制站或基站操作,工作面内可无人值守。如图4 所示。

图4 薄煤层自动化工作面控制系统

2 7m 超大采高综采成套技术与配套模式

2.1 7.2m 超大采高液压支架

晋、陕、蒙一批新型大型煤矿主采煤层为厚度6~7m 的近水平煤层,赋存稳定,但煤质硬,不适宜放顶煤开采,如何高效安全和高采出率地开采这种煤层成为大采高技术面临的重要课题。2006年天地科技开采院首次进行7m 超大采高综采工艺和装备可行性的研究,研制了世界首套7.2m 超大采高液压支架(如图5),获得了3 项国家发明专利。

图5 7m 大采高工作面液压支架

6~7m 煤层一次采全高取决于2 个关键因素:一是煤帮控制和支护系统的稳定性;二是采煤机截割6~7m 煤层时的稳定性。在大量研究基础上,发明了液压支架三维动态优化设计方法,采用数值模拟和样机试验相结合的方法研究了支架的稳定性、适应性和可靠性。研究表明,随着工作面采高的增加,使工作面煤层结构节理增加,导致工作面片帮趋势增加,同时,由于采高增加,处于片帮范围内煤层自重增加,导致工作面片帮趋势增加。其对策是提高支架的支护能力,同时,加强护帮板的作用,采用三级护帮,增加护帮高度。支护系统的稳定性受众多复杂因素的影响,主要有单架支架的稳定性、支护系统刚度及配套协调性、煤岩稳定性、煤层倾角、初撑力与及时支护、护帮效果和工作面淋水情况等。7m 大采高液压支架稳定性控制包括单个支架和相邻支架组的稳定性控制2 个方面。其目的在于尽量降低不利因素的影响,有效提高支护系统的稳定性。主要措施包括:合理初撑力和工作阻力的确定,提高支架结构稳定性和结构刚度,采用高强度板材提高结构可靠性和加工精度,提高端头支架和过渡支架的稳定性控制。

7m 大采高支架电液控制采用双进单回的500L/min 大流量整体电液控换向阀组直接控制支架的所有动作,控制立柱和推移千斤顶动作采用DN25 通径的阀芯和管路接口,提高立柱和推移千斤顶的动作速度;采用流量1000L/min 双联液控单向阀,实现双路快速回液,提高降柱速度;每根立柱采用2 个1000L/min 流量和1 个400L/min 流量的安全阀,有效保证立柱和支架结构件的安全;采用400L/min 流量的专用倒拉推移单向锁,防止拉架时闭锁腔安全阀喷液;采用专用平衡千斤顶控制阀组,有效防止升柱过程中平衡千斤顶安全阀卸液;采用专用双向锁和单向顺序阀,实现一、二、三级护帮联动顺序动作控制;采用专用双液控单向阀控制侧护板动作,有效防止倒架现象;采用2 个900L/min 的手动反冲洗过滤器,过滤精度25μm,有效保证系统清洁和流量;立柱和推移千斤顶管路采用单根DN25 胶管,控制环节少,管路简单,系统可靠性高。

2.2 7m 超大采高工作面端头大梯度过渡配套方式

一次采全高大采高综采工作面,由于上下两条巷道断面高度低于工作面采高,高度差达1~3m,常规工作面设备配套方式是从上下两巷道端头液压支架通过过渡液压支架逐渐过渡到工作面中部正常采高,这种配套方式造成工作面上下两端部过渡段顶部三角煤损失和支架偏载加剧。

针对这一问题,发明了7m 超大采高工作面端头大梯度过渡配套方式,采用从上下两巷道端头液压支架直接大梯度过渡到工作面中部正常采高,这种大梯度过渡方式显著减少了工作面上下两端部过渡段顶部三角煤损失,改善了液压支架受载状态。

图6 7m 超大采高工作面端头大梯度过渡配套方式示意

2.3 7m 超大采高综采实践

7m 超大采高综采装备技术已先后在神华集团神东补连塔煤矿、陕西煤化集团红柳林煤矿和神华三道沟煤矿等矿井成功使用,工作面年产能超过千万吨,实现大采高技术的突破和安全高效生产目标。

为陕西煤化集团红柳林煤矿研制的ZY18800/32/72D 型大采高液压支架和SGZ1400/4500 型大运量工作面刮板输送机工作面成套装备,被国家发改委、工信部和财政部列为“智能化制造工程”——“煤矿综采智能化”项目。

3 20m 特厚煤层大采高放顶煤成套技术与装备

3.1 特厚煤层大采高综采放顶煤开采方法

“特厚煤层大采高综放成套技术与装备研发”是“十一五”国家科技支撑计划重大项目,已于2011年底在大同塔山煤矿圆满完成工业性试验并通过鉴定,达到国际领先水平。目前已在十几个矿井推广应用,达到日产50kt 以上纪录。

创新了15~20m 特厚煤层大采高综采放顶煤开采方法,研发了大采高综放工作面煤壁片帮控制及提高采出率的技术;开发出“低瓦斯赋存,高瓦斯涌出”的大采高综放工作面瓦斯治理技术,实现了15~20m 特厚煤层一次采全厚安全、高效、高采出率开采。

3.2 大采高放顶煤液压支架研制

发明大采高综放液压支架围岩耦合设计方法,创新研究特厚煤层顶煤运移和矿压显现规律;建立了大采高综放采场覆岩“悬臂梁-铰接岩梁”结构模型;提出特厚煤层大采高放顶煤液压支架结构力学模型,强扰动式尾梁-插板放煤机构和顶煤控制高效放煤模式;发明了大缸径双伸缩抗冲击立柱、中缸复合密封圈密封结构、1000L/min 大流量安全阀快速卸载装置及实验装置;发明了双前双后连杆稳定机构、连杆之间设置人行通道、强扰动式尾梁-插板放煤机构的大采高放顶煤液压支架新架型结构,创新研制首台套工作阻力15000kN、最大高度5.2m 的大采高放顶煤液压支架(图7)。

图7 ZF15000/32/52 大采高综放工作面液压支架

3.3 成套装备和工业性试验

研制出首套适应15~20m 特厚煤层综采放顶煤工作面的年产千万吨成套装备,发明了采煤机分体式截割装置,研制出1000kW 大功率阀控液力耦合器样机,显著提高了成套装备的可靠性。

成套技术与装备达到年产10Mt 能力,总体性能稳定,工作可靠;试验期间,工作面设备平均开机率92.1%;平均月产0.9076Mt,最高月产0.9168Mt,工作面采出率达到89.9%,平均日产30.3kt,最高日产达到约50kt;平均功效达到364.5t/工;2011年全年8105 工作面出煤量10.849Mt,具备了实现工作面年产10Mt 的能力。

4 35~55°大倾角煤层综采成套技术与装备

大倾角急倾斜煤层开采由于倾角大,工作面设备处于自然失稳状态,顶板易冒落,设备易下滑、牵引制动困难,关键受力部件易磨损、寿命短,设备配套效果差,难以协调稳定运行。针对大倾角煤层综采综放装备技术这一世界性技术难题,通过多年的探索和实践,发明了大倾角液压支架,创新构建了大倾角煤层综采综放工作面支护系统,解决了35~55°大倾角煤层液压支架防倒防滑和稳定性控制的关键技术难题,建立了35~55°大倾角工作面液压支架与围岩耦合力学模型,提出了大倾角煤层液压支架稳定性控制策略,创新研制了“自撑-邻拉-底推-顶挤”刚柔并行的液压支架防倒防滑机构和三维立体防护装置。

对采煤机和刮板输送机等设备进行联合攻关,解决了大倾角煤层综采综放工作面装备配套、协调运行的技术难题。在内蒙古福城煤矿55°大倾角煤层4.8m 采高条件下达到日产万吨,实现安全高效生产,创造了大倾角综采综放工作面采高、倾角和生产效率等技术指标的世界纪录。“大倾角煤层综采综放成套装备关键技术”获得2012年度国家科技进步奖。

5 充填开采工作面成套技术与装备

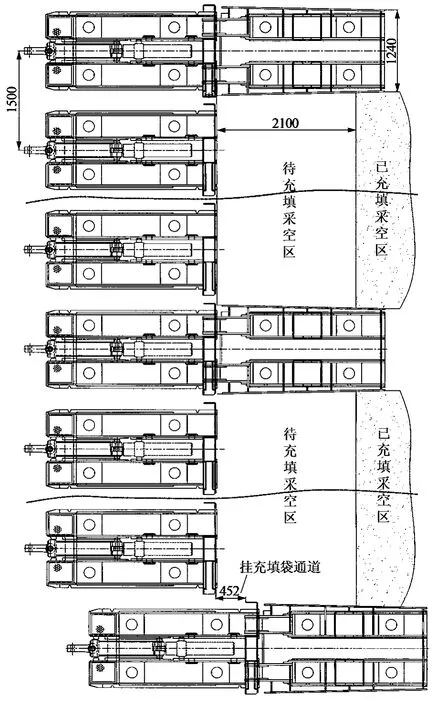

充填开采是实现煤炭绿色开采的有效途径,近十年来,针对不同开采条件,研发了矸石充填、膏体充填(如图8)和高水材料充填(如图9)3 种充填开采工艺和装备,在山东、河北、河南、内蒙和陕西等地推广使用,取得良好效果。

6 安全高效绿色开采技术与装备发展战略的思考

6.1 将安全高效绿色开采作为产业政策

将安全、高效、绿色开采作为煤炭行业可持续发展核心,加快建立完善适应煤炭安全、高效、绿色开采要求的资源管理、产能布局、产业规划、矿井设计建设、技术装备支撑等系列产业政策措施,强制淘汰落后开采方法和落后装备。

图8 类膏体充填综采工作面系统示意

图9 单元式高水材料充填工作面平面示意

全面推行煤炭安全、高效、绿色开采科学产能的理念,建立基于煤炭安全、高效、绿色开采的标准体系,规范和约束煤炭生产与供应。提高煤炭开采行业准入门槛,限定煤炭开采的资源、安全、装备、环境等条件,建立煤炭安全高效绿色开采科学产能的综合评价指标体系和评价标准,符合条件的准予开采,达不到国家规定科学产能标准的企业强制退出煤炭生产,对资源浪费严重、安全生产条件不达标、瓦斯防治能力不足的煤矿坚决予以关闭,引导煤矿向高效、绿色、安全方向发展。

6.2 加强安全高效绿色开采技术攻关和装备开发

实现煤炭安全、高效、绿色开采的根本途径是依靠开采技术和装备的进步,重点加强煤炭开发前瞻性、战略性基础研究,提高煤炭开采的科学化水平;加强煤炭资源勘探和地质保障技术研究,提高煤炭地质条件认知程度;加强煤矿智能化开采装备技术的研究,逐步实现采掘工作面少人化和无人化;加强煤层气与煤炭资源共采技术研究,实现瓦斯治理和采煤气一体化;加强深部矿井开发技术研究,提高煤炭开发的科学产能;加强煤矿灾害监控预警和防范技术研究,保障煤矿安全生产;探索1500m 以下煤炭资源开发技术,提高煤炭后续供给能力;加强煤炭开发技术与装备的适应性研究,提高煤矿企业技术装备水平。针对不同矿区特点,继续对薄煤层自动化成套装备技术、特厚煤层一次采全高和放顶煤高效自动化成套装备技术、复杂难采煤层机械化自动化成套装备技术、高效充填开采成套装备技术等进行技术攻关和产业化开发。

6.3 建设国际领先的煤炭开采技术装备体系

煤炭作为我国的主要能源,对我国经济社会发展具有不可替代性,理应把建立煤炭安全高效绿色开采体系作为国家战略新兴产业的重点,提高煤炭科技地位,加大政策支持,以技术创新和产业优化为支撑,建设国际领先的煤炭开采技术装备体系。

[1]中国工程院,中国煤炭清洁高效可持续开发利用战略研究重大咨询项目.煤炭安全、高效、绿色开采技术与战略课题研究报告[C].2012.

[2]煤炭工业发展“十二五”规划重大课题研究[M].北京:煤炭工业出版社,2012.

[3]Wang Guofa.Safety Countermeasures for Surrounding Rock Supporting and Controlling at Complicated Longwall Faces [A].The 118thChina Forum on Engineering Science and Technology[C].2011.

[4]王国法.煤矿高效开采工作面成套装备技术创新与发展[J].煤炭科学技术,2010 (1):63-68.

[5]王巨光.薄煤层综采数字化无人工作面技术研究与应用[J].煤炭科学技术,2012 (7):72-75.

[6]王国法.大采高技术与大采高液压支架的研发[J].煤矿开采,2009,14 (1):1-4.

[7]王国法,庞义辉,刘俊峰.特厚煤层大采高综放开采高度的确定与影响[J].煤炭学报,2012,37 (11):1777-1782.

[8]胡炳南.我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012,40 (11):1-5.

[9]煤矿超高水材料充填开采技术及其展望[J].煤炭科学技术,2012,40 (11):6-9.

[10]刘见中,申宝宏,姜鹏飞,等.提高煤炭科学产能的技术对策[J].煤炭科学技术,2013,41 (1):21-24.