实时优化(RTO)技术在燕山乙烯装置的工业应用

中国石油化工股份有限公司北京燕山分公司化工一厂 刘志文,侯晶

1 燕山乙烯装置简介

北京燕山石化化工一厂乙烯装置以轻柴油为原料,经过裂解、急冷、压缩、分离等工艺过程,生产出高纯度乙烯、丙烯产品和氢气、液化气、碳四、碳五、裂解汽油、裂解轻柴油、裂解燃料油等副产品,为下游生产装置提供原料。经过两次改扩建后,燕山乙烯装置实现了目前“两头一尾”流程,年产(即8000小时/年)乙烯能力达到71万吨级的规模。

2 实时优化(RTO)技术实施背景

当前,国外大型的石油化工企业正在越来越深入地利用信息技术解决生产实际问题,一些成熟的软件和硬件技术的应用已经为企业经济效益的提升提供了潜力巨大的、空间广阔的平台,成为企业技术进步中一项投入少、增效快的重要措施。

乙烯是石化产品中最为重要的中间产品,从乙烯生产中不断挖潜增效的能力是石化企业竞争力的重要体现。在技术条件层面上燕山乙烯装置已实现了全流程的先进过程控制(APC),仪表自控率和联锁系统的投用率较高,生产安全平稳,具备了应用RTO技术的条件。

3 实时优化技术及控制系统介绍

实时优化(RTO)技术是利用Aspen Plus的机理模型和Aspen Online在线优化技术,并充分融合生产装置工艺技术人员实践经验,通过技术方和应用方密切合作共同实施的。

燕山乙烯装置RTO系统由应用软件和硬件平台两大部分组成,以全装置的静态机理模型作为计算和优化的基础,通过安全可靠的通讯运行机制,与APC、DCS实时连接,形成闭环的实时优化控制体系。

3.1 系统软件构成

(1)Aspen Plus RTO和Aspen Online:燕山乙烯装置的RTO使用了AspenTech的MSC Suite,该套软件使用了基于AspenPlus机理求解的优化模式。通过严格的工艺计算,根据原辅材料的量价数据,按照效益最大化目标方程,计算出一套优化控制参数,作为APC的外部目标值,通过APC改变DCS中常规控制回路中的设定值或阀位开度,最终实现闭环实时优化。

(2)APC:先进过程控制,使用的是AspenTech的DMCplus,该控制软件是基于多变量控制技术,以描述独立变量(包括操作变量MV和前馈变量FF)和非独立变量(被控变量CV)关系的模型曲线来表征过程的动态特性及稳态增益,通过改变DCS中常规控制回路中的设定值或阀位开度,最终实现闭环控制。

(3)InfoPlus.21:实时数据库,可直接与DCS进行数据通讯,为RTO提供数据支持平台。

3.2 系统硬件构成

燕山乙烯装置实时优化和先进过程控制的硬件采用四台惠普的服务器做上位机,运行Windows 2003 Server操作系统。

装置DCS为YOKOGAWA的 CENTUM CS3000,上位机和DCS之间采用Aspen开发的通讯接口软件CIM-IO以Client / Server结构进行双向通讯。

四台服务器分工各有不同,YSHYRTO运行Aspen Plus RTO和Aspen Online;LJDMC运行DMCplus;LJWEB运行InfoPlus.21和SPYRO;LJDMCWatch运行Aspen Watch。四台服务器均采用TCP/IP协议相互联网,实现优化控制的各种功能。

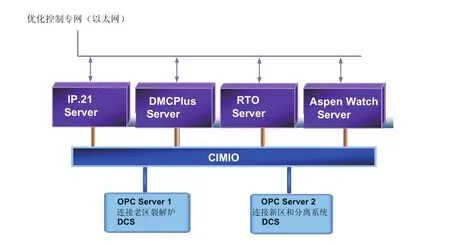

乙烯装置优化控制系统硬件构成如图1所示。

图1 乙烯装置优化控制系统硬件构成简图

图3 Aspen Online人机界面

3.3 系统框架结构

实时优化由两部分组成,Aspen Plus RTO 和Aspen Online,用于在线优化、数据通讯、处理,优化周期的管理;Aspen Plus用于建模和模拟计算。

(1)静态机理模型(Aspen Plus)

燕山乙烯装置的实时优化控制系统(RTO)在实施的过程中共开发建立了1个装置模型、6个子模型和38个单元模型。这些静态机理模型分为三层,层与层之间、同一层的各单元模型之间都可以进行数据交换。

(2)在线控制和管理(Aspen Online)

在线控制和管理由Aspen Online软件完成,包括在线数据通讯、数据处理、系统稳态监测和管理优化计算周期等任务。

RTO的运算过程如图2所示。

图2 RTO运算过程框图

3.4 系统人机界面

(1)工程师操作界面

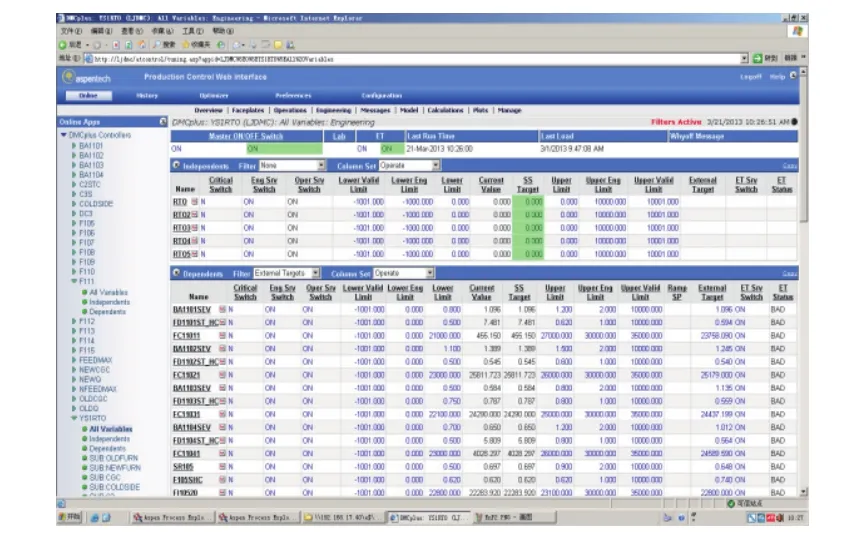

工程师操作界面如图3、图4所示。

图4 RTO优化参数总览

(2)操作员DCS操作界面

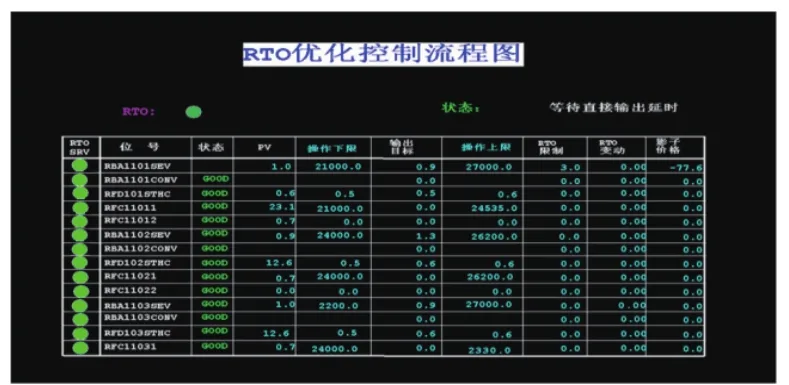

操作员操作界面如图5、图6所示。

图5 RTO运行信息总貌

在RTO人机界面中包含丰富的RTO运行信息,通过这些信息工程技术人员及操作人员可以直观地了解RTO运行状态及优化细节,并对一段长时间内RTO的总体运行概况有所掌握。在出现异常状况时,可以尽快着手对静态模型运算、数据通讯、界面显示等可能出现的问题进行调整和修正,方便工程师日常监测和运维。

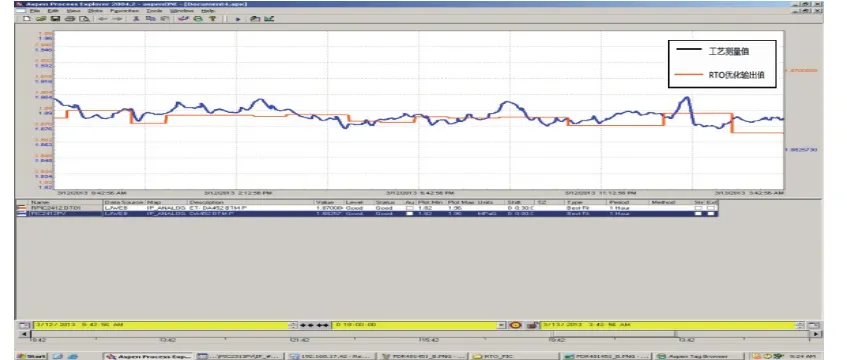

3.5 典型控制回路优化值的运行情况

实时优化控制涉及到乙烯装置全部生产过程,优化参数也分布于所有生产单元,主要包括:裂解炉系统、裂解气压缩机系统、冷区系统、热区系统。以下依据为IP.21实时数据库的数据,说明相关优化点输出值(橙色线)与DCS中的工艺测量值(蓝色线)的变化趋势截图。

图6 RTO优化输出参数表

(1)裂解炉总进料量

图7 进料量变化趋势图

图7为10万吨/年LUMMUS SL-I型裂解炉总进料量优化值与工艺测量值的变化趋势图,在优化目标值发生或高或低的变化时,通过APC和DCS控制的总进料量跟踪变化明显、量差微小,说明该优化目标实现了闭环控制且运行情况良好。

(2)精馏塔压力

图8 塔釜压力变化趋势图

图8为乙烯精馏塔塔釜压力优化值与执行值的变化跟踪趋势图,在优化目标值整体呈现降低趋势时,通过APC和 DCS控制的塔釜压力跟踪变化明显、量差较小,说明该优化目标实现了闭环控制且运行情况良好。

4 初步效果

RTO是在综合考虑经济信息、装置物理约束和装置自由度的前提下,最优化装置的经济效益。

RTO运行的环境创建、模型建立、平台搭建、数据通讯、方程求解等过程是环环相扣、有原则有依据、科学严谨同时也是具备经验性和灵活性的,与燕山乙烯装置现有工艺流程贴合度高、工艺原理适用性强且优化程序逻辑严密,实时优化结果可信。

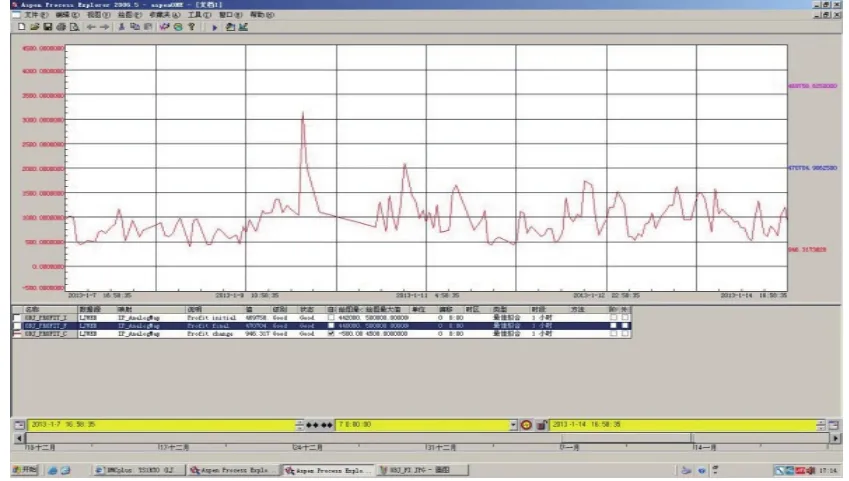

提升装置运行绩效是当前燕山乙烯装置的主要任务和目标,这与RTO的目标方程一致,在整体优化结果的体现上,可以通过效益曲线较为直观地展现出来。以下是从每次优化,优化前(initial pro fit)、优化后(fi nal pro fit)、改变量(change pro fit)效益曲线角度得到的RTO闭环实施初期效果。

图9 优化前与优化后效益曲线

图10 改变量效益曲线

从图9、10可以看出,每小时优化总效益提升值约500元~1500元,说明RTO技术已经在燕山乙烯装置上实现了工业应用且初显成效。接下来进一步优化梳理各系统间衔接与配合,在允许范围内为放宽被优化变量(外部目标值)的限制、减少制约,以便为目标方程(即效益最大化方程)的运算与实施争取最佳/最大空间,最终实现效益提升最大化。

5 结语

燕山乙烯装置工艺过程复杂,实时优化控制模型涉及乙烯装置全部生产过程,包括裂解炉、压缩机等关键设备,并考虑设备不同的运行状态,如裂解炉的运行/清焦/热备/停炉等,反应器的使用/再生等各类工况,整个模型共建立49个AspenPlus GUI图形,2735个扫描点,67个优化回路,超43万个变量,41万个方程,计算矩阵中超430万个非零值,因此系统日常维护量大,对技术性、专业性、及时性等要求较高。若能充分并灵活的应用好核心技术、完善的做好日常运维,不仅可以持续提升增效空间,而且可以在现有基础上尝试装置的假想设计及改造可行性,综合应用实践成果值得期待。