采用无线蓝牙技术的自行小车控制设计

东风汽车股份有限公司汽车二公司资产保全科 江宜云,严鹏,杨松,王学明

自行小车输送线是工厂常见的柔性生产物流输送系统,在需要输送的行业中发挥着举足轻重的作用,是目前国内外广为流行的一种输送设备,主要适用于汽车、轻工等行业自动化输送生产线。伴随着我国汽车工业的蓬勃发展,其已在各汽车主机厂广泛应用。在总装生产中,其工作效率对整个整车的生产线的生产效率有着重要的影响。本文主要讲述了无线蓝牙技术在自行小车输送线上的应用。

1 自行小车输送方式介绍

1.1 传统自行小车输送方式简介

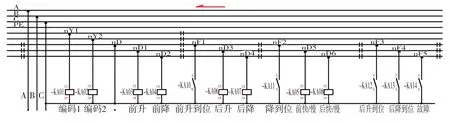

传统自行小车线是通过车体上安装的集电器和预装在轨道上的滑触线滑动接触进行取电及信号传递。地面控制柜内设有主控PLC,小车上一般也装有PLC和变频器,主控PLC通过滑触线控制小车执行相应的工艺动作。但是由于轨道和滑触线的尺寸、安装的要求等各方面因素的局限性,使得轨道上的滑触线在数量都只能控制在9根及以下。这样就会造成大量信号只能通过各自的PLC进行数据处理,主控PLC与小车PLC之间只能互相传递单个电信号,使系统很难形成闭环控制,控制的稳定性和可靠性较差,故障率也比较高。

1.2 无线技术自行小车输送方式简介

图1 传统自行小车输送方式滑触线分布图

无线自行小车输送线的滑触线只有4根,主要用于电源取电使用。其余信号通过无线装置与电柜上的无线接收器进行无线数据传输,其采集信号多样,数字量、模拟量信号均可以采集传输。其采集点数也较多,目前常用的为16点数字量输入、输出、2位模拟量输入、输出。

图2 无线自行小车输送方式滑触线分布图

2 无线蓝牙技术简介

在工业无线领域,主要有两种无线技术:WLAN、Bluetooth(蓝牙)。其各有各自的优缺点,如表1所示。

表1 WLAN与Bluetooth技术对比

2.1 WLAN技术

无线局域网络(Wireless Local Area Networks; WLAN)是相当便利的数据传输系统,它利用射频(Radio Frequency; RF)的技术,取代旧式碍手碍脚的双绞铜线(Coaxial)所构成的局域网络,使得无线局域网络能利用简单的存取架构让用户透过它,进行数据交换的目的。

2.2 Bluetooth(蓝牙)技术

Bluetooth(蓝牙)技术是一个开放性的、短距离无线通信技术标准,它工作在全球通用的2.4GHzISM 频段,采用跳频扩频技术,可以用于近距离通过无线连接的方式实现固定设备以及移动设备之间的网络互连,在各种数字设备之间实现灵活、安全、低成本、小功耗的数据通信,实现全方位的数据传输。对于工业现场环境恶劣,有些地方工作人员甚至难以接近,特别是一些工业环境禁止使用电缆或者很难使用电缆来传送数据(如高速旋转的设备、高空设备、不适于布线的强腐蚀恶劣环境),采用蓝牙等无线通信技术代替电缆来实现现场设备与监控网络间的数据传输就能有效解决上述问题。

蓝牙技术的优点:快速高效、快速易于安装、紧固、可靠、高系统密度、更好的兼容性。

3 设计思路及实施

3.1 设备概述

总装二车间底盘转运自行葫芦先主要用于底盘装配线车架翻转后转移至总装配线。自行小车车组为2车组型,由1台驱动主车,1台副车及均衡梁组成。每台车组带有2台起重量为4000kg的钢丝绳葫芦,葫芦上设置上限位开关。为保证维修时不影响生产,系统设维修道岔及维修轨道。自行小车轨道系统吊挂在厂房屋架上。车组主车减速机采用SEW的产品,葫芦采用科尼公司产品。全线设1个上料点,1个下料点。在通过操作工人活动的区域及通道均设置安全网(梁的布置1250mm*650mm),确保安全。

3.2 设备设计

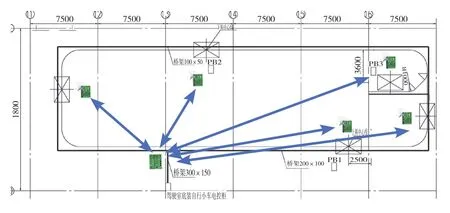

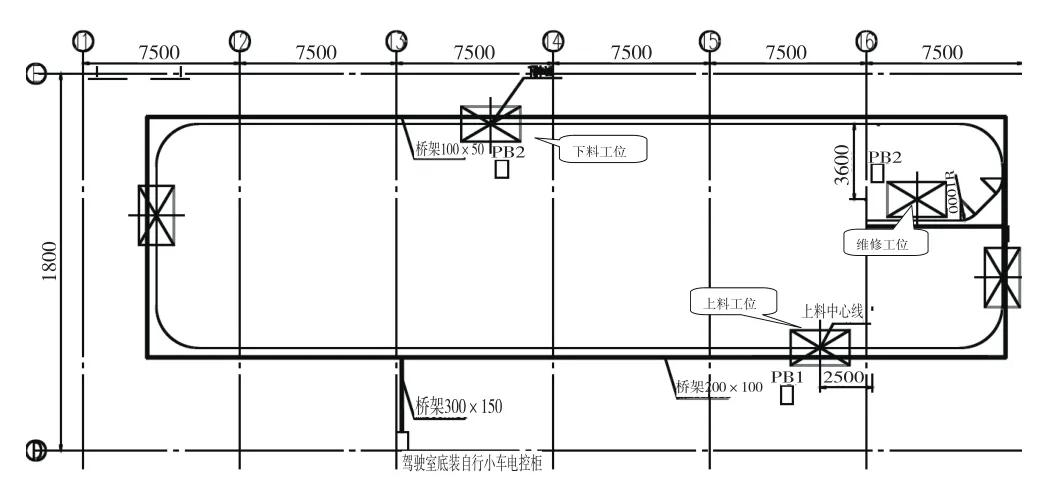

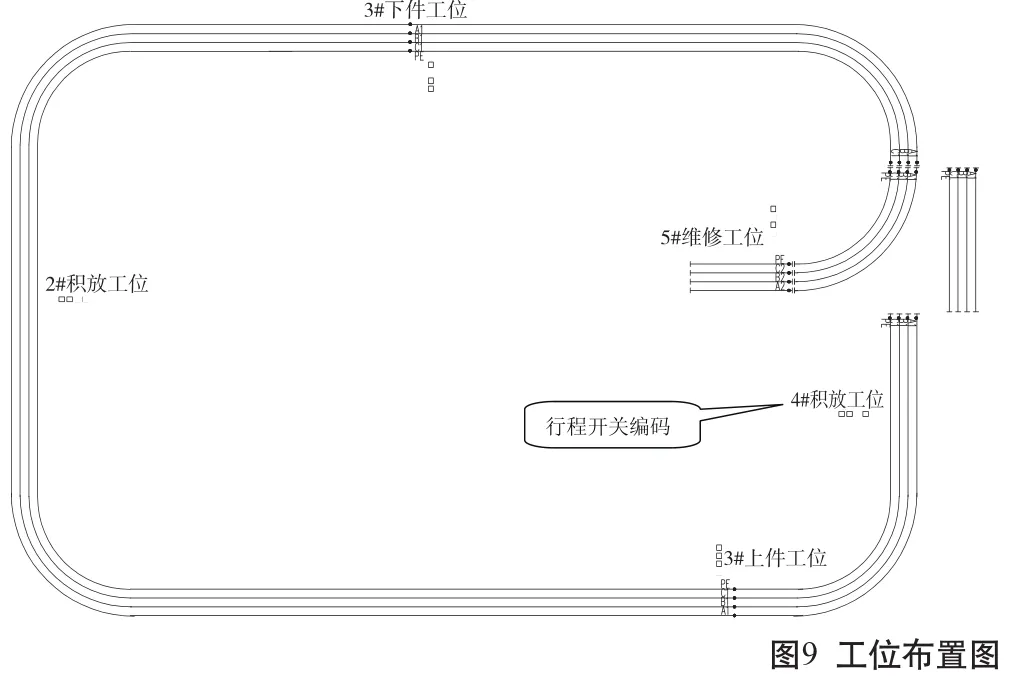

3.2.1 工位布局(如图3所示)

3.2.2 实现工艺流程

图3 工位布局图

车架总成在底盘装配线完成悬架系统等零件装配后,经过翻转,进入上件区,操作工人发出信号,空车组从上件区外的等待区进入,然后放下吊具,速度为慢-快-慢,到一设定位置后,人工控制下降到位,挂住工件后,人工控制葫芦上升到一设定位置,然后速度以慢-快-慢上升到位,延时后自动控制运行。车组向前行至总盘装配线上方的等待区,按照总装配线工人发出的信号进入下件区,车组进入下件区后,将吊具降下,在降至一定高度后,转为手动操作,此时前行速度与总装配线线速度一致自动随行,当吊具降到位,工人确认车架已固定到台车上后,摘去吊具,吊具上升,在下件工位,葫芦的动作过程同上件工位,车组在吊具升到位后,自动返回到底盘装配线末端的等待区。

3.3 设计实施

为了满足工艺要求,总装二车间共设计有四条自行葫芦生产线,由于现场钢结构较多,每条自行小车线范围较为集中,在考虑数据可靠安全性及对其他无线设备影响方面,选择可靠性及对其它无线设备影响较小的Bluetooth(蓝牙)无线技术,避免信号相互干扰的情况发生。在Bluetooth(蓝牙)技术较少的客户端数量方面,7个已能满足系统要求。

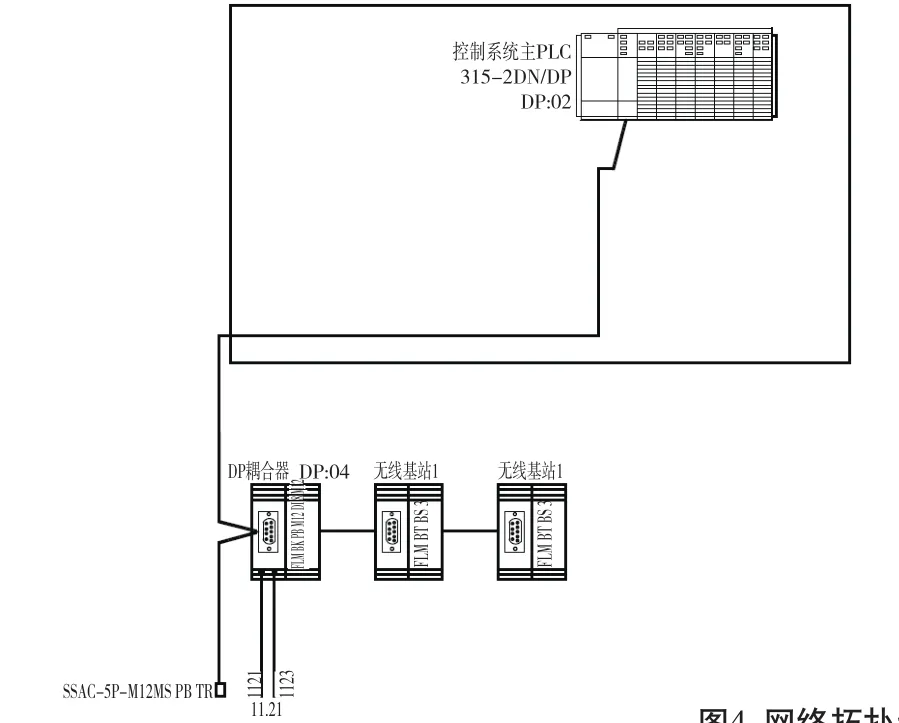

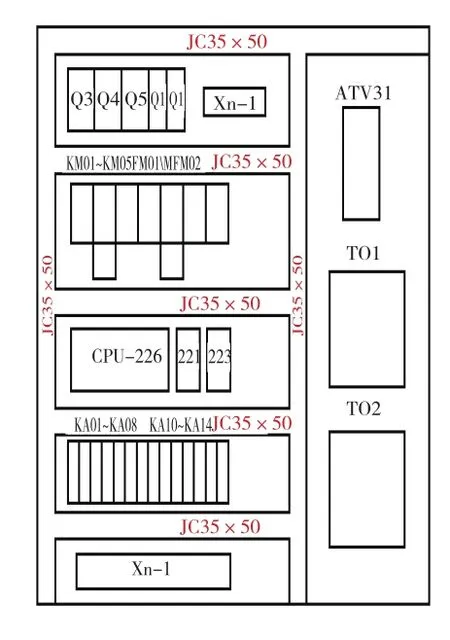

3.3.1 控制硬件

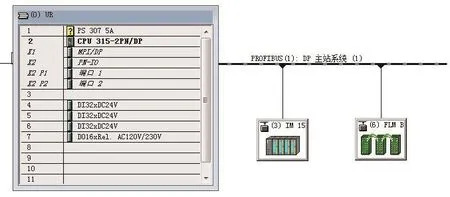

主控PLC:西门子S7-300

CPU:315-2DP

总线网络:Profibus

车组数量:5个+1个备用

图4 网络拓扑结构图

图5 网络组态图

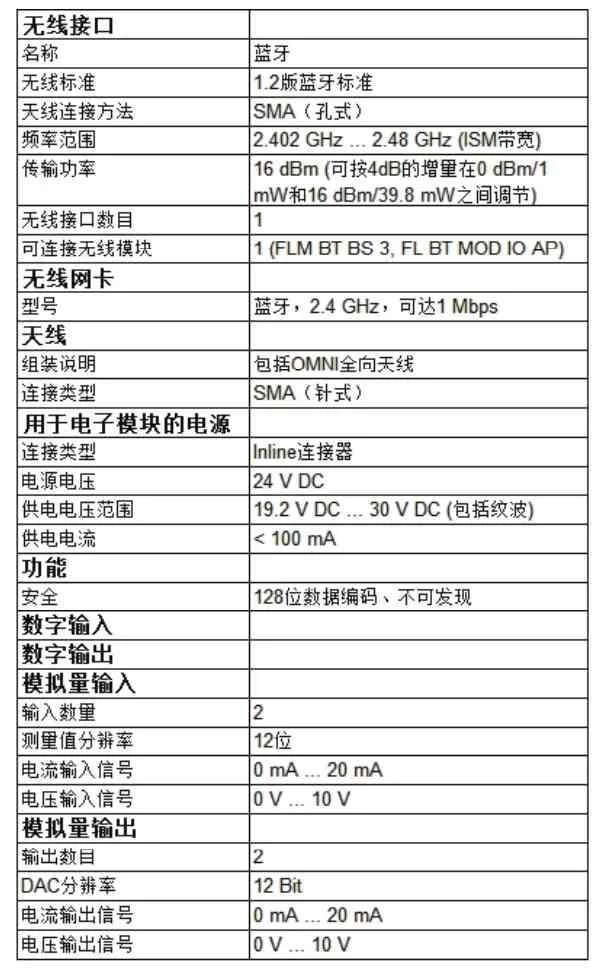

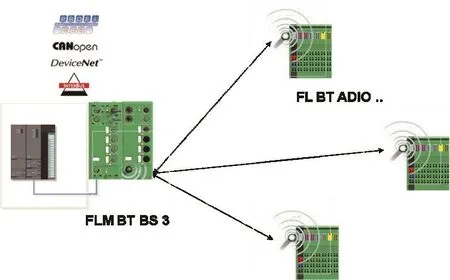

由于小车变频器速度给定需要PLC进行模拟量输入输出,小车信号采集需要变频器及电机故障反馈信号,前后葫芦升到位信号、停车限位信号、防撞信号、车位编码信号。需要输出电机正反转、高速、前进后退信号,共需输入12个信号,输出8个信号,模拟量输出1个。所以每个小车采用一套菲尼克斯无线远程I/O:ILB BT ADIO 2/2/16/16(16点数字量输入/输出/2模拟量输入/输出)进行信号传输。防护等级为IP20,与无线基站进行信号转接。设备组态十分简单:基站将连接数据写入ID连接器,然后将ID连接器插入无线模块,基站通过各种总线连接器集成到所有通用的现场总线中。ILB BT ADIO 2/2/16/16技术参数如表2所示。

每个无线I/O均有一个ID-PLUG,其决定无线基站与无线I/O的通信。每个I/O模块为了与基站通信,需要连接数据,而这个连接数据保存在插入到该模块的ID-PLUG中。在启动I/O模块之前,先把连接数据从基站中写到I/O模块中,具体步骤如下:

(1)确认所有的连接无误;给基站上电;

(2)在“TN”旋转编码开关上设置合适的模块地址;

(3)插入ID-PLUG. ID-PLUG灯先变黄,然后变绿;

(4)拔出编程好的ID-PLUG;

(5)把ID-PLUG插入到I/O模块中。

表2 ILB BT ADIO 2/2/16/16技术参数

图6 无线通信系统工作原理

图7 电柜无线基站连接图

图8 小车接线图

3.3.2 无线传输原理

无线I/O设备信号通过无线蓝牙协议与主控PLC进行通讯,传输采用2.4GHz免费工业无线频段,采用跳频扩频技术,79个频点跳变,100mA发射功率,干扰小或不受干扰;即使出现无线I/O设备与主控网络网络问题,PLC也可以接收到无线I/O设备的状态信号,编程人员可以利用这些无线I/O设备的状态信号,做出诸如:封锁无线I/O设备输出,禁止无线I/O设备再将输入信号传送给主控PLC,网络断开报警等保护反应。

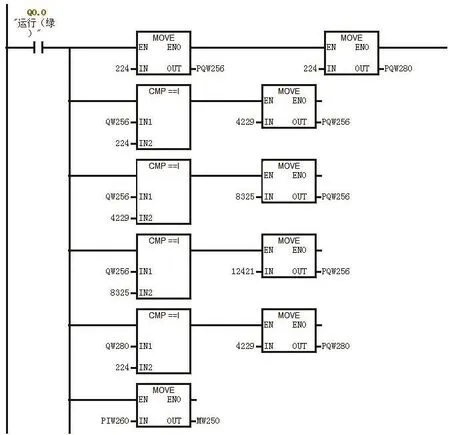

现场利用四组行程开关,进行组合碰撞来识别小车到位情况。有车无车信号及控制信号均通过无线I/O传输至无线基站,通过Profibus网络进行数据传输。这些信息通过基站到达PLC单元,PLC通过程序执行来完成所有的逻辑运算,把执行结果再通过基站传送给小车上的无线I/O模块予以输出,以此来完成各种工艺要求的动作和运动。

采用模拟量输入输出模块进行对变频器进行调速,使小车与线速进行同步处理,频率通过主控PLC进行实施调控,使工艺传输更为顺畅。

图10 无线I/O模拟量传输程序

3.3.3 主要设计方向及优点:

(1)小车信号通过蓝牙无线与主控柜进行信号传输,滑触线只提供电源,减少滑触线及碳刷数量,减少机械卡滞及故障点。

(2)取消自行小车PLC,全部信号处理由主控柜PLC进行信号处理,避免了复杂的接线回路及控制元件,所有的小车信息及参数设定都可以在地面主控柜进行监控操作,减少攀爬作业。后续进行技术改造及增加葫芦等小车数量变化、工艺变化都不用做滑触线等硬件更改,只需要做相应的程序调试。

(3)由于滑触线限制,传统小车只能传递个别信号,很多控制保护功能无法实现,只能保证基本的控制和保护功能。而无线方式的采用,可以突破滑线数量限制,增加更多控制和保护功能,使小车的运行保护更加全面合理、安全可靠。

(4)小车可以根据外围联锁设备的速度变化实现速度的自动调节,频率变化非常灵活,大大提高了设备的标准化。

(5)传统小车信号通过滑触线进行传输,滑触线采用分段信号传输,容易出现接触不良导致信号缺失,小车无法动作。采用无线通信的方式,2.4G频段的蓝牙通信协议保证了实时通信,通过跳频扩频技术,使系统抗干扰、稳定可靠,大大降低故障率。

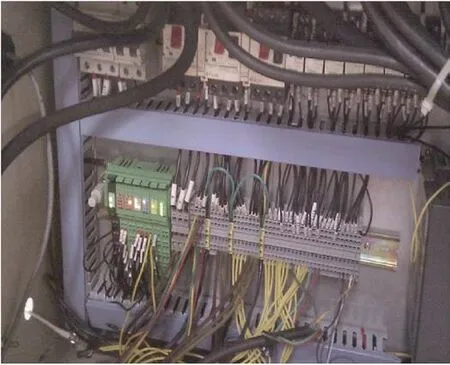

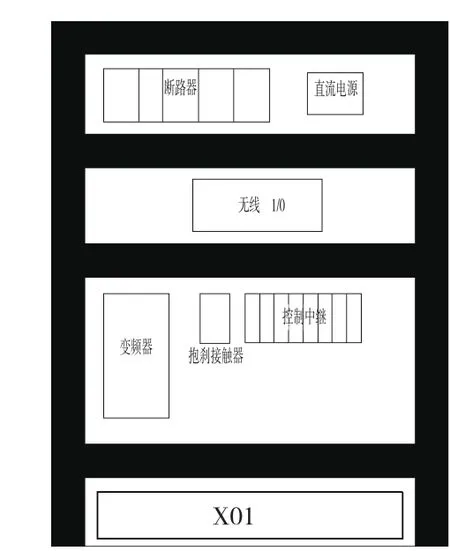

图11 无线自行小车系统电柜

图12 传统自行小车小车电柜

4 无线蓝牙技术自行小车线优点

(1)小车电机中取消了小车控制PLC的使用,全部数据传输通过无线模块进行传输,小车电柜大大简化,空间相应减少,并且减少了电气元件及电缆的使用,使投资费用大大减少。

(2)小车可采集信号点增多,可以传输传统自行小车无法传输的模拟量信号,可实现同步闭环控制、模拟量电机速度给定及故障保护功能。

(3)小车故障后可以通过主电器柜监控主控PLC进行故障处理以及信号强制,避免出现小车故障数据监控需在高空监控PLC程序等维修不便、危险作业,处理故障更加迅速、快捷。

(4)可以将采集的信号数据处理,编译更加合理,直观的触摸屏程序,使线体运行实时显示,方便生产监控及故障处理。

5 结语

此设备在总装二车间使用以来,无线通信控制自行小车一直相当稳定,未出现机械卡滞等传统自行小车线常见的故障。通过此项目证明了无线网络通信是可靠的,应用在自行小车自动控制系统中能够充分的发挥它的优势,减少小车PLC使用,降低设备成本,设备维修更加方便,在国内无线网络用在总装自行小车输送系统中,特别是自行小车改造项目中是一个很好的应用。