转炉煤气加压机的选型和配置

邓 灿,李 佳,罗筱薇

(中冶南方工程技术有限公司,湖北武汉 430223)

1 前言

转炉煤气,钢铁企业副产煤气之一,其整个回收利用系统由回收—接收系统、加压机系统、管道输送系统及用户使用四个方面组成。其中,加压机系统具有特殊重要性,加压机组的选型配置是否合理将直接影响转炉煤气的回收[1],同时也是保证正常生产,降低投资和运行成本的重要因素。

本文从分析转炉煤气加压机的特性着手,根据转炉煤气回收利用系统的特性阐述了加压机的选型和两种常规配置模式,分析了各种模式下的优缺点,并结合两种常规模式的优点,提出了第三种配置模式。该模式的应用对转炉煤气加压站的建设和运行获得更高的经济效益具有一定的实际意义。

2 转炉煤气加压机的特性

转炉煤气加压机常采用离心式压缩机,因其具有重量轻,占地少,设备易损部件少、输气量大而连续、运转平稳,易实现自动控制等优点。但是它有一固有特性——喘振,一旦发生喘振,压缩机将不能正常工作,稍有失误则会造成严重的安全事故。

2.1 喘振产生机理

离心式压缩机在运行过程中,负荷下降到一定数值时,可能出现管网中压力反大于压缩机出口处压力的情况,从而管网中的气体就向压缩机倒流,一直到管网中的压力下降至低于压缩机出口压力为止。但当管网压力回升到原有水平时,压缩机正常排气又受到阻碍,流量又下降,系统中的气体又产生倒流。如此周而复始,在整个系统中发生了周期性的轴向低频大振幅的气流振荡现象,这种现象称之为压缩机的“喘振”[2]。喘振的产生包含两方面因素:内在因素是离心式压缩机中的气流在一定条件下出现“旋转脱离”;外界条件是压缩机管网系统的特性。当外界条件适合内在因素时,便发生喘振。

这里,针对转炉煤气回收利用系统中的加压环节,发生喘振原因可归纳为以下两大方面:

(1)入口流量低于规定值。在一定转数和一定气体密度下,压缩机能维持一定压力,但当开、停机时气体流量少,最容易引起压缩机入口流量低。

(2)压缩机出口,系统压力大于出口压力,使气体流量降到喘振流量。即用户量减少,致使压缩机出口系统压力高,造成压缩机出口憋压,气体倒流入压缩机,造成机内气体低流量。

2.2 防喘振控制方法

根据以上原因,结合转炉煤气回收利用系统的特点——加压机系统前有煤气柜等储气系统,能保证加压机进口流量的稳定性和可调性,而用户负荷不均衡,故加压机的工作负荷主要由用户负荷来决定。在工程实践中,转炉煤气加压机的防喘振控制常采用以下两种方法:

(1)设置进口节流调节,即在压缩机进口管上安装调节阀,通过入口调节阀来调节进气流量。当关小调节阀时,压缩机性能曲线向小流量区移动,可使压缩机在更小的流量工况下工作,不易造成喘振。

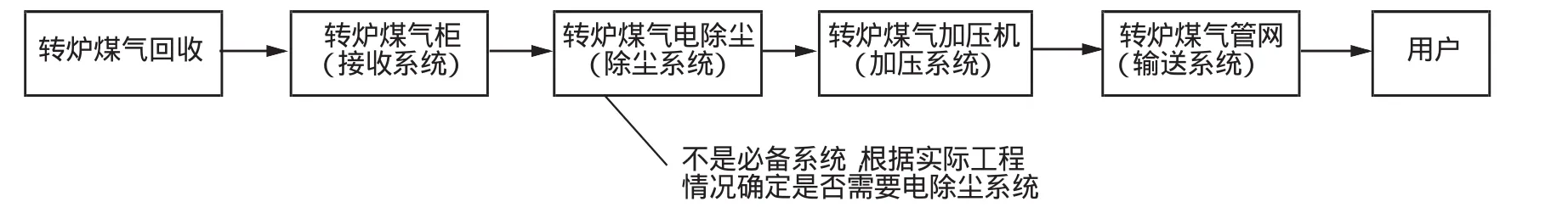

图1 转炉煤气回收及利用系统图

(2)改变转速调节。当压缩机转速改变时,其性能曲线也有相应的改变,从而改变加压机的工况点,以满足生产上的调节要求。

3 转炉煤气加压机组的选型和常规配置

3.1 煤气加压机台数的确定

为了能更方便和详细地说明加压机组的选型及配置,这里通过举例——为2座80t转炉配置加压机组来阐述。

转炉煤气回收及利用系统如图1所示。

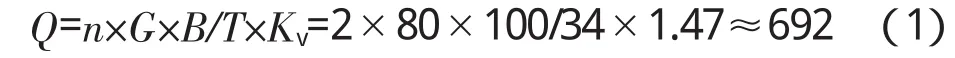

转炉冶炼生产周期取34m i n,煤气回收率取100m3/t钢,煤气体积修正系数这里取1.47(不同的地区,大气条件不同,体积修正系统也会不同[3]),由此,计算得出转炉平均回收量:

式中,Q——转炉煤气回收量,m3/m i n;

n——转炉座数,个;

G——转炉产钢量,t钢/炉;

B——转炉回收率,m3/t钢;

T——转炉冶炼生产周期,m i n/炉;

Kv——转炉煤气体积修正系数。

在整个系统中,转炉煤气柜的作用是缓解炼钢回收煤气的大流量与加压机送出流量之间的相对差异,满足煤气回收和在炼钢吹炼间隙稳定转炉煤气系统的供应。在理想状态下,转炉煤气柜实际上只是一段通流的煤气管道。由此,这里需要配备2台D 400(排气量为400m3/m i n)加压机来满足系统的需求,同时备用1台D 400加压机来满足检修需求。

3.2 煤气加压机的常规配置模式

目前市场上有恒频加压机和变频加压机两种类型,根据选择加压机类型的不同,可分为以下几种配置模式。

3.2.1 全恒频加压机组配置模式

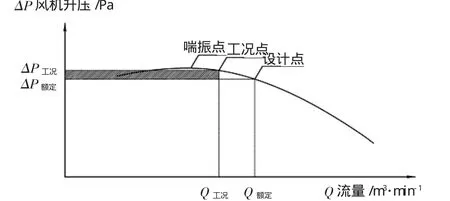

全恒频加压机组运行流程如图2所示。全恒频加压机的防喘振控制采用的是进口节流调节控制。图3是恒频加压机运行工况图,加压机的升压能力和流量之间的关系形成加压机性能曲线,在理想状况下,加压机在额定负荷下运转,加压机在设计点上工作,对应的流量和升压均为额定流量和额定升压。当用户用气量减少,则加压机的排气量需相应减少,加压机工作点向左移至工况点,此时加压机流量减少,升压能力升高。加压机的升压能力达到额定值即能满足需求,故此时多余的升压造成了能源浪费。

图2 全恒频加压机组运行流程图

图3 恒频加压机运行工况示意图

3.2.2 全变频加压机组配置模式

如图4所示,全变频加压机组的防喘振控制采用的是改变转速调节控制。如图5变频加压机运行工况示意图所示,根据煤气用户需要设定加压机后压力为一定值,额定工况下,加压机在设计点工作,当用户用气量减少时,加压机后管网系统煤气压力升高,通过减小变频器的输出频率来改变加压机的转速,从额定转速n1调整至n2,减少加压机的排气量,稳定出口压力。当用户用气量继续减少时,变频器控制加压机转速继续降低至n3,进一步减少加压机的排气量,稳定出口压力。当加压机的转速通过变频器的调节达到极限值而压力仍无法满足设计要求时,则需要利用加压机入口的调节阀来调节。换而言之,在该控制模式下,机前调节阀一直保持一定的开度,当变频器故障或达到极限值时,转换为进口节流调节控制模式。一般而言,变频器发生故障的几率极小,在实际工程应用中,为了节省投资,可取消机前调节阀。一旦出现变频器无法调节的现象,可通过大回流阀将机后煤气返回到机前。由此可知,变频加压机解决了用户负荷波动时大马拉小车的问题,在同等条件下,变频加压机有效的节约了恒频加压机因流量减少而产生的升压能源浪费,同时,变频加压机运行在部分负荷工况时,低转速运行,降低了电机噪音,并能缓解与建筑物产生共振现象[4]。但是变频器价格高昂,增加了初期投资费用。

图4 全变频加压机组运行流程图

4 转炉煤气加压机组新模式

无论是恒频模式还是变频模式,归根结底是要解决煤气用户用气波动时加压机的防喘振控制问题。在恒频模式下,通过机前调节阀和大回流阀来调节煤气流量。该种模式,虽然初期投资成本低,但长期运行会造成大量能耗的浪费。在变频模式下,通过调节加压机的转速来改变加压机性能曲线,以适应流量的变化,这种方法虽然避免了煤气长期回流,但如果用户用气量低,变频加压机组在低负荷的状况下运行,将使得加压机组的效率降低,并不能有效达到节电的目的,加之变频器价格高昂,故其经济性并不明显。所以,应将两者的优点结合,这里提出恒频+变频加压机的组合模式。具体配置方法如下:

图5 变频加压机运行工况示意图

首先,必须清楚地了解工厂煤气需求情况,分为连续用气量和间断用气量,连续用气用户尽量使用恒频加压机来供气,而间断用气用户则用变频加压机来调节供气。在这种配置模式下,可使得恒频加压机能长期在最佳工况点运行,保证了加压机的效率,而变频加压机能机动地调节气量,从而避免机后压力过高而造成喘振。在本例中,假设煤气用户中有不小于400m3/m i n左右的连续用气用户,其余为间断用户,则可配置1台D 400的恒频加压机,和一台D 400的变频加压机。正常情况下,用户的用气波动在变频加压机的可调范围内,恒频加压机能发挥最高的运行效率,同时变频加压机也起到了节能的作用。一旦用气波动超出变频加压机的可调范围,则通过机前调节阀甚至大回流阀来调节以保证加压机的安全生产。显而易见,这种组合模式,减少了变频器的投资但依然具备全变频模式的优点,比两种单一的配置模式更为经济节能。

5 结论与建议

综上所述,在钢铁行业日趋严峻的环境下,需要做到精细化设计与管理,充分节约每一分投资成本,减少每一度运行能耗。当充分了解转炉煤气的供需关系后,选择恒频+变频的加压机组合配置模式,既使得加压机组能运行平稳,满足用户要求,也能适应工厂发展需要,取得显著的经济效益。

[1]黄卫超.提高转炉煤气回收量的对策研究[J].冶金动力,2006(6).

[2]贺代芳,李向江,朱新明.离心式压缩机的防喘振控制[J].化工自动化及仪表,2011(38).

[3]钢铁企业燃气设计参考资料(煤气部分)[M].北京:冶金工业出版社,1978.

[4]董天禄.离心式/螺杆式制冷机组及应用[M].北京:机械工业出版社,2001.