某低硫尾矿回收硫的合理工艺探究

杨俊彦,叶雪均,秦华伟,李建伟

(1.江西理工大学资源与环境工程学院,江西 赣州341000;2.嵩县黄金矿业有限公司,河南 洛阳471000)

某铅锌选矿厂尾矿自建厂以来一直没有回收硫资源。现场采用“优先选铅-选铅尾矿再优先选锌”工艺回收铅锌矿物,选锌尾矿直接排入尾矿库。经几十年的堆存,尾矿库容量逐年减少,对尾矿的合理综合利用成为该选厂的一个重大问题,江西理工大学对铅锌尾矿的综合利用研究较多,其中利用铅锌尾矿制作矿物添加剂已经在关键技术和工艺方面取得了突破,有望成为将来大量利用尾矿的有效技术[1-2]。因此,在回收尾矿中硫资源的基础上进行尾矿用于矿物添加剂技术开发研究,可达到充分利用硫资源、大幅度减少尾矿排放,延长尾矿库使用年限的目的[3]。本文是对该尾矿进行回收硫的工艺探究,为之后尾矿制作矿物添加剂的研究打下基础。

1 矿样性质

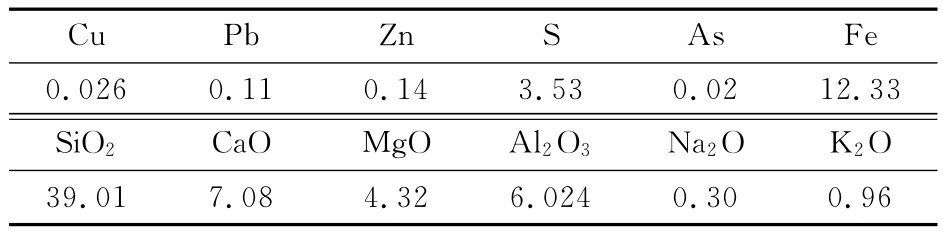

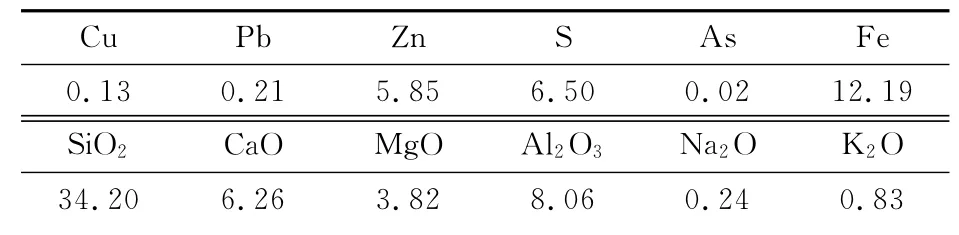

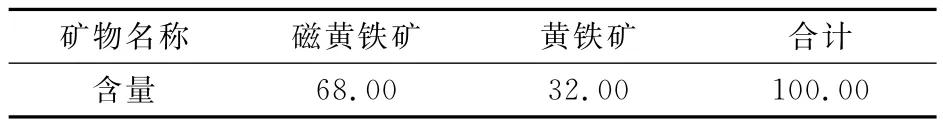

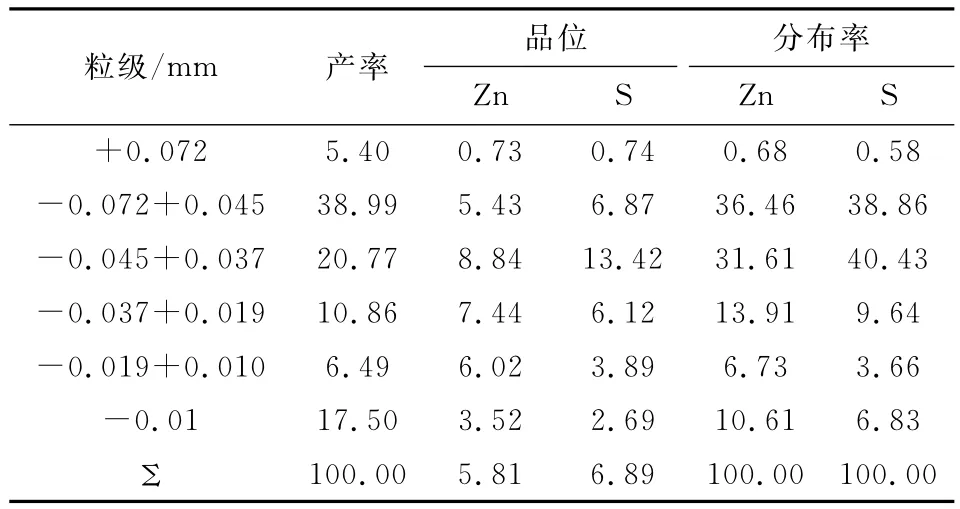

从现场分别取选锌尾矿和选铅尾矿(下称锌尾、铅尾)。锌尾化学多元素分析结果见表1,铅尾化学多元素分析结果见表2,锌尾物相分析结果见表3,锌尾矿物组成见表4,锌尾粒度分析结果见表5,铅尾粒度分析结果见表6。

由表1可知:锌尾中含硫为3.53%,含量较低;铁含量为12.33%,含铅0.11%、锌0.14%,含量低不具有回收价值,但可能会对硫精矿质量产生影响。脉石矿物以硅酸盐矿物为主,还有少量的碱性脉石。

由表2可知:铅尾中含硫6.5%,锌5.85%,铅0.21%,铅含量偏高。

由表3可知:锌尾中主要以磁黄铁矿为主,其含量占68%,黄铁矿含量为32%。

由表4可知:锌尾中金属矿物有磁黄铁矿、黄铁矿、铁闪锌矿、方铅矿、闪锌矿、黄铜矿和赤铁矿等。非金属矿物以透辉石为主,次为透闪石、绿泥石、方解石、绿帘石、少量石英,微量滑石,偶见石榴石。

由表5和表6可知:矿样粒度非常细,铅尾和锌尾-0.074mm含量分别达94.60%和92.72%,尤其-0.01mm也分别占有17.50%和18.95%;金属量主要分布在-0.074+0.037mm之间,铅尾中锌、硫分布率为68.07%和79.29%,锌尾中硫分布率为86.72%。因此,在浮选过程中,要加大细粒的回收。

表1 锌尾多元素分析结果表/%

表2 铅尾多元素分析结果表/%

表3 锌尾硫物相分析结果表/%

表4 锌尾矿物组成含量/%

表5 铅尾粒度分析结果表/%

表6 锌尾粒度分析结果表/%

2 方案确定

以优化现厂生产流程及尾矿直接脱硫为思路提出以下两个方案。

方案一:以浮铅尾矿为试样,采用“锌硫混浮-分离”工艺流程,在回收锌资源的同时综合回收硫资源,分离后尾矿直接为硫精矿。本方案的优点在于:避免浮锌磁选尾矿选硫时,需要用大量硫酸调浆可能产生的隐患,同时可以简化流程、节省浮选设备,整体投资少。

方案二:以浮锌尾矿为试样进行磁-浮联合流程脱硫。因为锌尾中磁黄铁矿含量高达68%,考虑采用两种工艺进行试验研究。①先磁后浮工艺,即先磁选将磁黄铁矿选出,磁尾再浮选黄铁矿;②先浮后磁工艺,即先将黄铁矿和可浮性好的磁黄铁矿用浮选方法选出,浮选尾矿再进行磁选回收磁黄铁矿。本方案的最大优点在于不会影响现场生产。

3 锌硫混浮-分离方案试验

3.1 条件试验流程图

铅尾锌硫混浮粗选条件试验流程见图1。

图1 锌硫混浮粗选条件试验流程图

3.1.1 硫酸铜用量试验

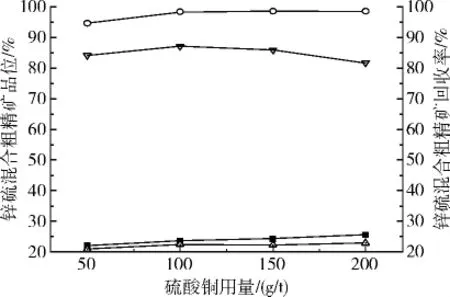

据现场流程,优先浮选铅后,锌硫处于受抑制状态,需用硫酸铜活化[4],因此安排了硫酸铜用量试验,其用量分别为50g/t、100g/t、150g/t、200g/t,试验结果见图2。

图2 硫酸铜用量试验结果

从图2可知:随着硫酸铜用量的增大,锌硫混合粗精矿中锌、硫品位都呈依次上升的趋势,而回收率则呈先上升后下降的趋势。这是因为硫酸铜与黄药会产生竞争吸附,随着硫酸铜用量的加大,竞争越激烈,导致精矿产率降低,回收率下降[5]。综合考虑 ,确定硫酸铜用量为100g/t。

3.1.2 丁黄用量试验

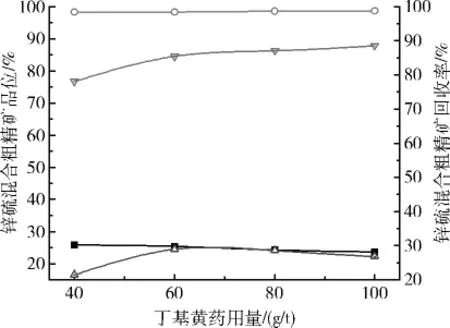

硫酸铜用量确定后,安排了捕收剂丁黄用量试验,其用量分别为40、60、80和100g/t,扫一、扫二丁黄用量都为粗选的一半,试验结果见图3。

图3 丁基黄药用量试验结果

由表3可知:随着捕收剂用量的增大,锌硫混合粗精矿中硫品位先上升后逐渐平稳,硫回收率也逐渐升高,锌品位呈依次降低趋势,但锌回收率变化不大,说明该铁闪锌矿易活化也易浮选。综合锌硫品位及回收率考虑,确定丁黄用量为80g/t。

3.1.3 锌硫分离石灰用量试验

粗选条件确定后,安排了锌硫分离的石灰用量试验,其 用 量 分 别 为 1000g/t、2000g/t、3000g/t、4000g/t。试验流程图见图4,试验结果见图5。

图4 石灰用量试验流程图

图5 锌硫分离石灰用量试验结果

由图5可知:随着石灰用量的增大,锌精矿中锌品位已依次增大,而锌回收率则依次降低;硫精矿中硫品位呈上升趋势,硫回收率也依次提高。综合考虑,石灰用量初步确定为3000g/t。在闭路试验中,可以根据试验现象适当增加石灰用量。

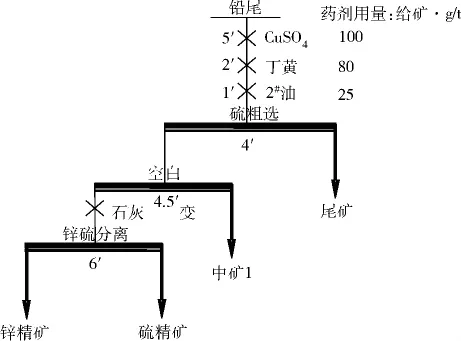

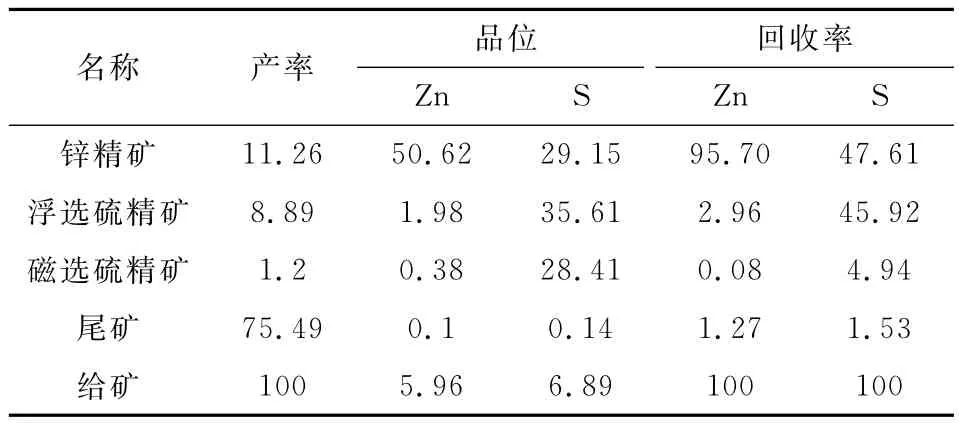

3.1.4 闭路试验

在良好的条件试验及较好的开路试验结果基础上,安排了闭路试验。试验流程图见图6,试验结果表见表7。

表7 闭路试验结果

图6 闭路试验流程图

由表7可知:通过一粗两扫两精可获得锌精矿含锌50.62%、锌回收率为95.70%;浮选硫精矿含硫35.61%、硫回收率为45.27%;磁选硫精矿含硫28.41%、硫回收率为4.94%,综合硫精矿品位34.75%,综合硫精矿回收率为50.86%。浮选尾矿若不增加磁选作业,尾矿则含锌0.11%,含硫0.80%,尾矿硫损失将偏高。故采用XCGS-50型磁选机进行湿式磁选,磁场强度为200kA/m。

4 锌尾直接脱硫试验

4.1 浮选条件试验

为了考察硫酸用量对硫的活化效率,安排了硫酸用量试验。用量分别为2000、4000、6000、8000、10000g/t。通过试验确定先浮后磁方案和先磁后浮方案硫酸用量为6000g/t。

为了考察丁黄用量对浮选硫精矿的影响,用量分别为30、40、50、60g/t确定先浮后磁方案丁基黄药用量为40g/t。用同样方法,确定先磁后浮方案丁基黄药用量为20g/t。

4.2 闭路试验

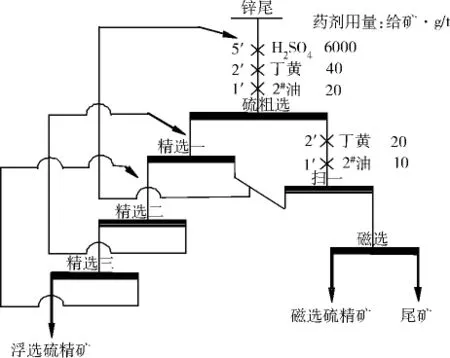

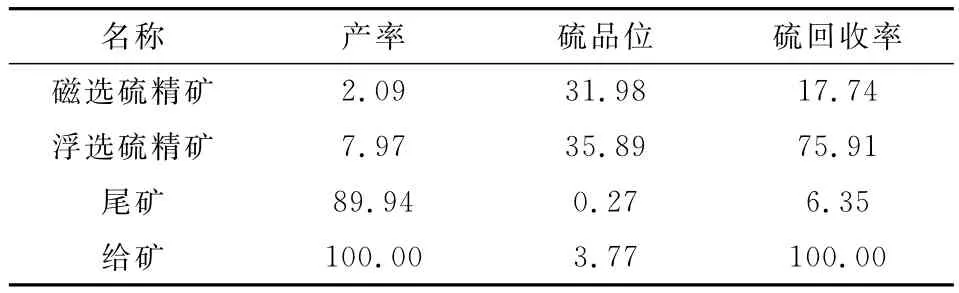

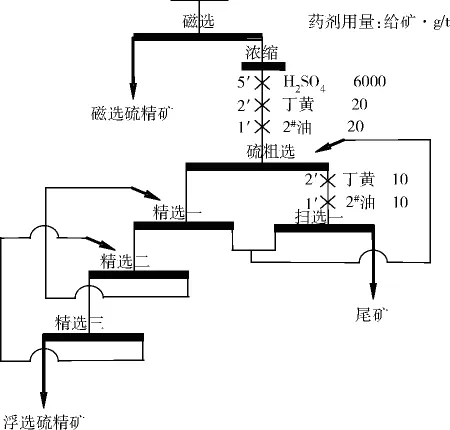

在良好的条件试验及开路结果的基础上,进行了闭路试验。先浮后磁闭路试验流程图见图7,试验结果见表8。先磁后浮闭路试验流程图见图8,试验结果见表9。

由表8可知:通过锌尾先浮后磁闭路试验,结果可获得磁选硫精矿含硫31.98%、硫回收率为17.74%;浮选硫精矿含硫35.89%、硫回收率为75.91%,综合硫精矿硫品位35.08%,硫回收率为93.65%;通过一粗一扫三精的流程,可获得合格硫精矿。

由表9可知:通过锌尾先磁后浮闭路试验,结果获得磁选硫精矿含硫32.51%、硫回收率为60.55%;浮选硫精矿含硫36.98%、硫回收率为31.60%;综合硫精矿硫品位为33.92%,硫回收率为92.15%。

图7 先浮后磁闭路试验流程图

表8 先浮后磁闭路试验结果表/%

图8 先磁后浮闭路试验流程图

表9 先磁后浮闭路试验结果表/%

5 结论

1)对选铅尾矿进行“锌硫混浮-分离”工艺进行试验,可得锌精矿含锌50.62%、锌回收率为95.70%,浮选硫精矿含硫35.61%、硫回收率为45.27%、综合硫精矿品位34.75%、综合硫精矿回收率为50.86%的试验指标。

2)对选锌尾矿进行“磁-浮”联合工艺进行试验,通过先浮后磁方案闭路试验,可得综合硫精矿硫品位35.08%、硫回收率为93.65%的试验指标。通过先磁后浮方案闭路试验,可得综合硫精矿品位综合硫精矿硫品位为33.92%、硫回收率为92.15%的试验指标。通过先磁后浮方案闭路试验,未得到合格硫精矿。

3)选铅尾矿“锌硫混浮-分离”工艺,可避免使用硫酸活化硫,操作安全且不需要增加设备投入,且同样得到了合格的锌精矿;选锌尾矿“先浮后磁”工艺,可在保持原厂工艺不变的基础上,进行技改不影响现场生产。通过以上两种方案均可获得合格硫精矿,但各有优点,从现场角度考虑,采用选铅尾矿“锌硫混浮-分离”工艺更具有创新性,回收锌的同时回收硫并避免了用硫酸的危险,更符合企业以人为本、降低生产成本的宗旨。

4)尾矿中含硫低,磁黄铁矿含量高,脉石矿物易泥化,部分铁闪锌矿进入到硫精矿中,这些是影响硫精矿的重要因素,在之后的工业试验中应重视。

[1]匡敬忠,成钢,鱼永芝.尾矿微晶玻璃/陶瓷复合装饰板的研究[J].矿产综合利用,2004(3):38-40.

[2]匡敬忠,邱廷省,施芳.热处理对高岭石结构转变及活性的影响[J].中国有色金属学报.2012(1):258-264.

[3]秦煜民.磁选尾矿铁资源回收利用现状与前景[J].中国矿业,2010,19(5):47-49.

[4]叶雪均,刘子帅,江皇义.某铜锌硫化矿铜锌分离试验研究[J].中国矿业,66-69.

[5]魏德州.固体物料分选学[M].北京:治金工业出版社,2009.