电袋复合除尘器在燃煤锅炉大型机组上的应用

修海明,朱召平,邓晓东,肖德贵

(福建龙净环保股份有限公司,福建 龙岩 364000)

1 前言

电袋复合除尘器是通过对电除尘、袋除尘技术深入分析后,开发的一种高效除尘设备。国内从九十年代中期开始研究,2004年,电袋复合除尘器首次在燃煤锅炉行业取得成功应用[1]。应用以来,电袋复合除尘器以其高效、低阻、节能等优异性能,得到了快速发展,短短5年内就突破了在100MW、200MW、300MW、600MW机组上的应用。电袋复合除尘器的快速推广和可靠使用,为开发1000MW特大型电袋复合除尘器奠定了基础。

2 工艺条件

2.1 锅炉参数

锅炉型式为超超临界参数、变压直流炉;最大连续蒸发量3100t/h;燃烧器型式为直流式,四角切向燃烧;空气预热器型式为三分仓回转式空气预热器。

2.2 煤质、灰分、烟气分析

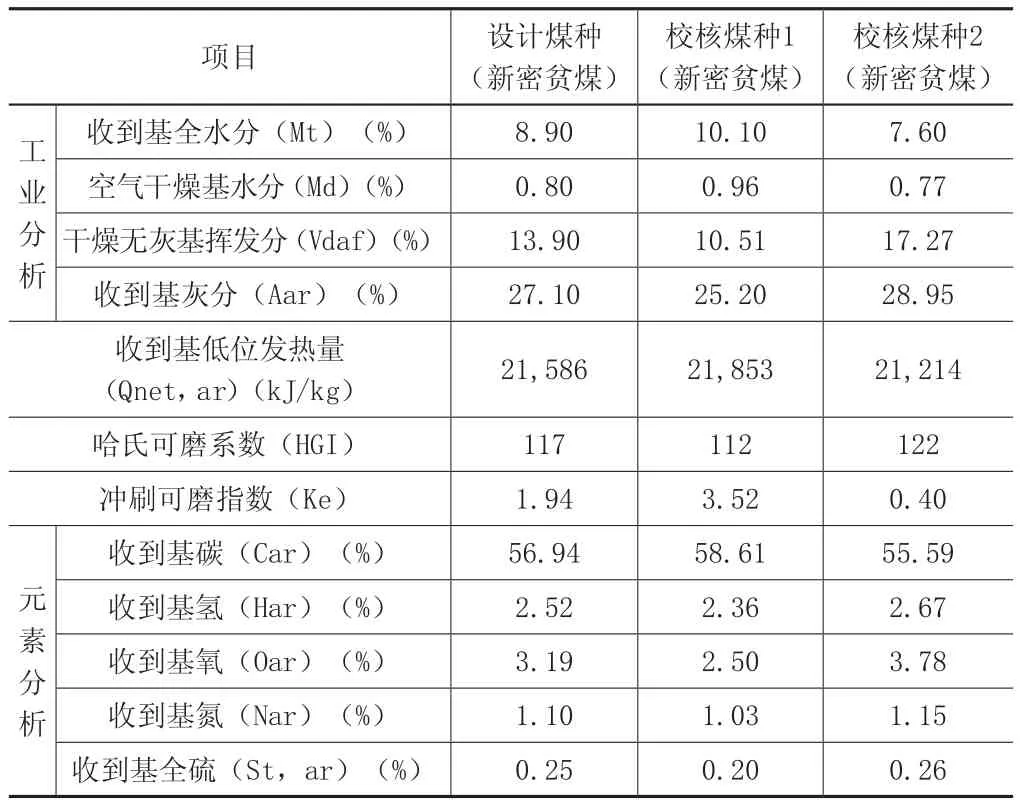

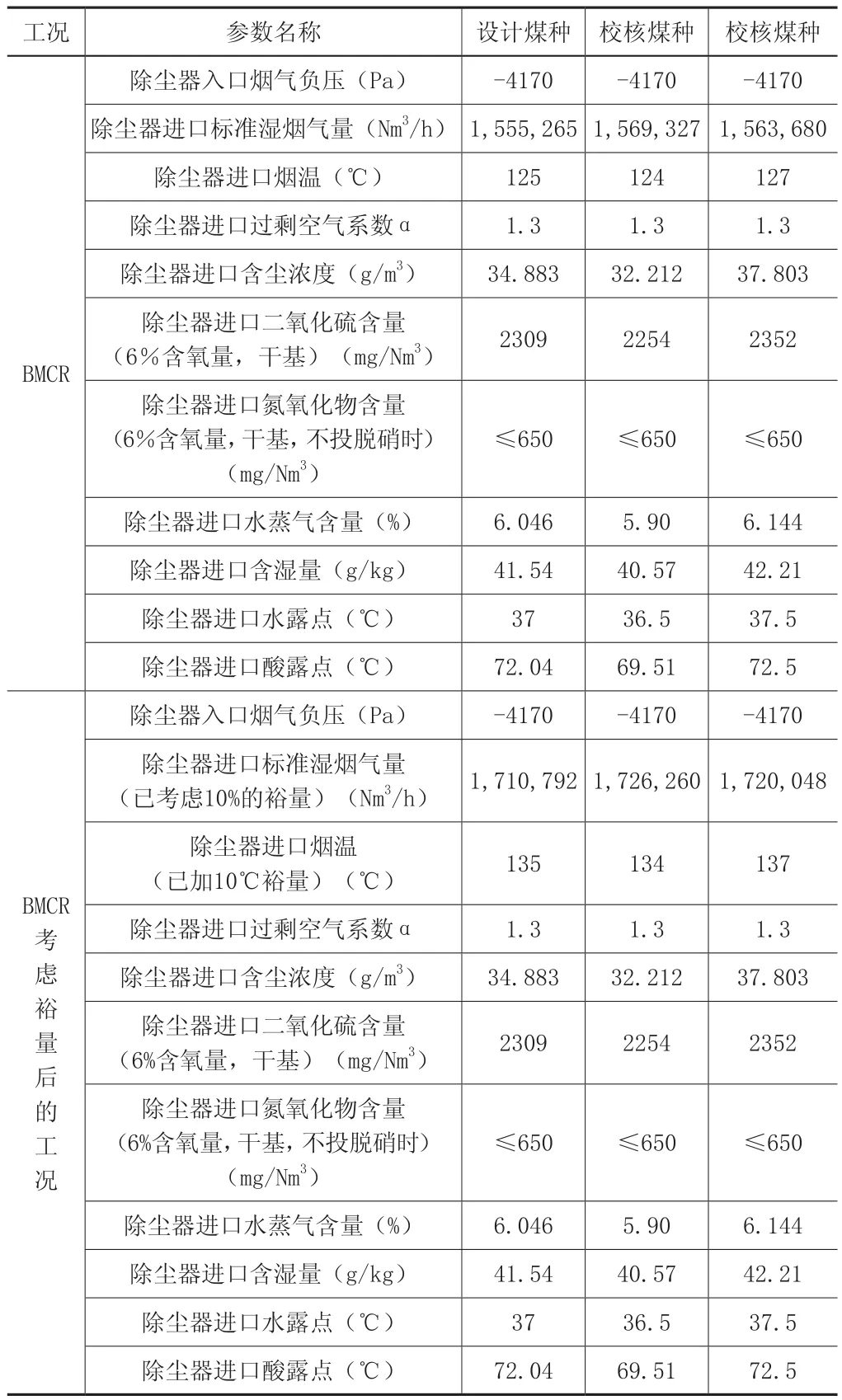

煤质参数见表1,灰分参数见表2,烟气参数见表3。

2.3 性能要求

除尘器出口粉尘浓度≤30mg/Nm3;设备阻力<1100Pa;本体漏风率<1.5%;年可用小时数>8000h。

3 设计选型

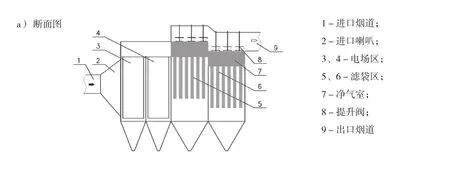

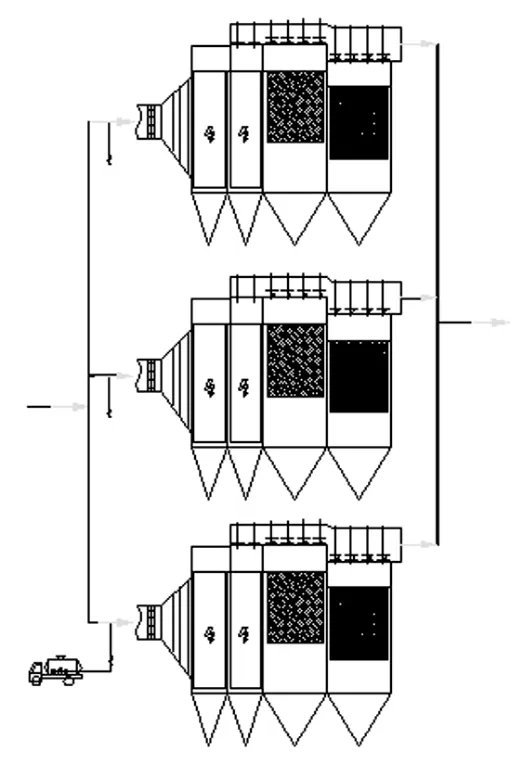

根据该工程低排放、低阻力、高可靠性的要求,选用电袋复合除尘方案。每台炉配两台电袋复合除尘器,每台除尘器设3个进口烟道和出口烟道。电场区沿烟气方向设2个电场,垂直烟气方向分6个室;滤袋区共设置24个净气分室,其中沿烟气方向布置2个分室,垂直烟气方向设12个分室。总体布置如图1所示。

图1 总体布置图

表1 煤质参数

表2 灰分参数

表3 烟气参数

3.1 工艺流程

锅炉烟气从空气预热器出来后,分3路进入单台除尘器,除尘器内部3个通道用隔墙分隔开,是完全独立的。烟气首先经过进口喇叭(内含气流分布板),在气流分布板的作用下,均匀进入电场区;烟气中的大部分粉尘在电场区被捕集,少量荷电粉尘随烟气进入滤袋区,并被滤袋拦截在外表面上;被电极和滤袋捕集的粉尘通过清灰落入灰斗中,干净烟气则穿过滤袋进入净气室,通过提升阀,汇入到出口烟道中。

除尘器每个通道进口设风门,出口设提升阀,可以实现单个通道的隔离检修。另外,电场区上部设置旁路烟道,锅炉点炉烧油或烟温超限时,可以打开旁路阀,关闭提升阀,从而有效保护滤袋。

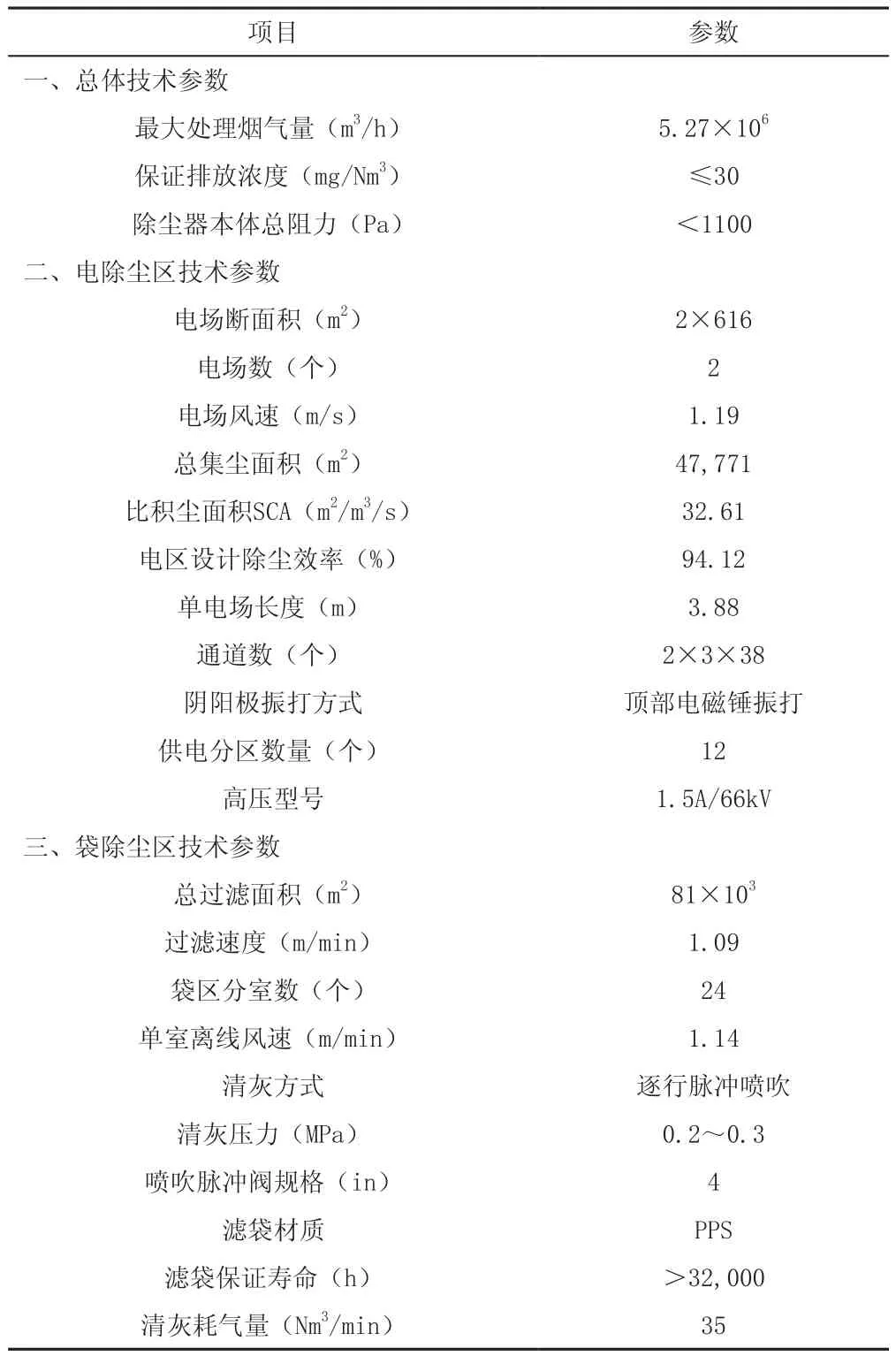

3.2 技术参数(见表4)

表4 技术参数

3.3 关键技术和技术难点

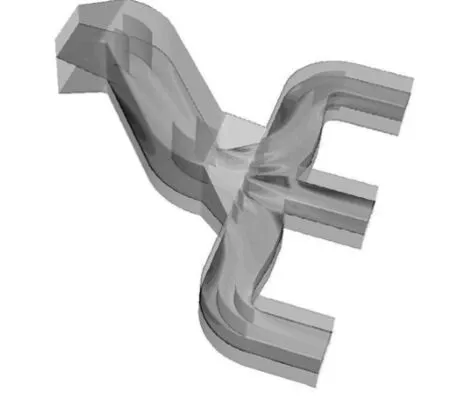

1000MW机组的处理烟气量大,进入除尘器的烟气通道较多,除尘器内部电区、袋区混合布置,结构复杂。大型电袋复合除尘器的气流分布包括两部分内容,即除尘器各通道的流量分配均匀和除尘器内部的气流合理。该项目烟气从空气预热器出来后分3个通道进入除尘器(见图2),为了保证除尘器各通道的处理负荷基本均匀,必须通过调节措施使各通道的流量分配基本一致。电袋复合除尘器内部既有电场区又有滤袋区,滤袋区分为24个分室,因此除尘器内部的气流既要保证电场区的气流分布均匀,又要保证滤袋区的气流组织合理。因此,实现大型电袋复合除尘器的气流合理分布是一个技术难点。

图2 工艺流程图

大型电袋复合除尘器的滤袋数量多,脉冲阀数量多,脉冲阀和清灰气包的布置占用了滤袋区大量的空间,造成滤袋区空间利用率低,占地面积大。必须通过改进清灰技术、提高单个脉冲阀的喷吹能力、减少脉冲阀数量,才能精简滤袋区结构,降低设备成本,提高竞争力。因此,设备大型化后如何提高袋区的清灰系统也是一个技术难点。

3.4 解决措施

(1)开发大口径脉冲阀结合长滤袋喷吹清灰技术

根据调研,目前国内外广泛应用的行喷吹脉冲阀规格最大为3英寸。通过在全尺寸喷吹试验台上对喷吹清灰机理进行研究后揭示了“气泡”清灰机理,而且发现,脉冲阀的清灰性能受滤袋长度影响较小,却对滤袋数量变化敏感。因此得出结论,对于行喷吹脉冲阀,其清灰能力不能按喷吹面积,而应该用单个阀喷吹特定滤袋的数量来表征。对于该项目使用的针刺毡滤袋,试验表明3英寸脉冲阀最多能喷吹8.25米长滤袋17~18条。若采用3英寸脉冲阀,需要1000多个阀,而且会造成袋区非对称布置,气流难以合理分布,显然无法适应大型电袋复合除尘器的要求。因此,开发更大口径的脉冲阀清灰技术是唯一的出路。企业通过与脉冲阀生产公司合作,现已成功开发出4英寸脉冲阀喷吹系统,实现单个阀喷吹25~30条滤袋。对于1000MW机组,采用4英寸脉冲阀与常规3英寸脉冲阀相比,脉冲阀数量减少30%以上,袋区占地面积减少7.5%以上,而且袋区结构完成对称,气流顺畅。

(2)采用物理模型试验 + CFD(计算流体力学)数值模拟技术,获得合理的气流分布和气流组织

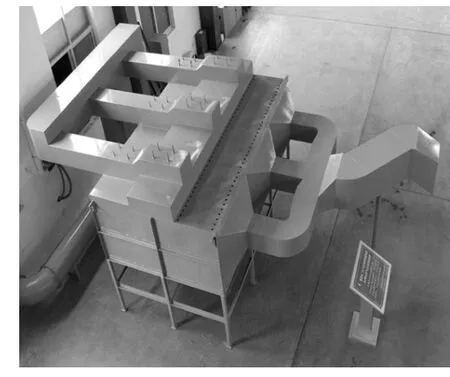

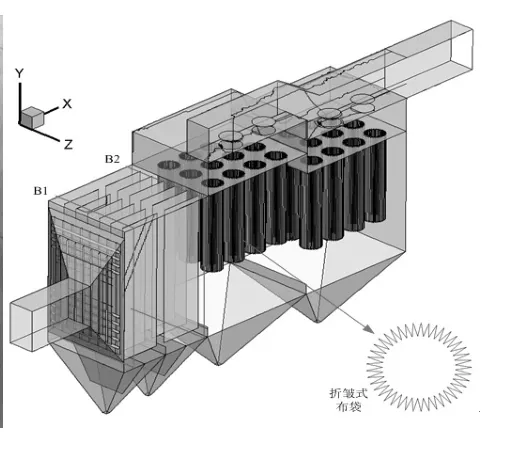

项目工程方在实验室建了一个1 ∶ 14缩小的物理模型(见图3),模型包括除尘器本体、进出口烟道、风机系统。模型建成后,开展气流分布的各项试验。同时,与高校合作同步开展模型的CFD数值模拟计算(见图4),并把计算结果与模型试验结果进行比对,对边界条件和参数(孔板、滤袋等)进行修正和完善。完成上述铺垫后,开展了本项目1 ∶ 1全尺寸电袋复合除尘器CFD数值模拟计算(见图5、图6)。

图3 1 : 14物理模型

图4 CFD建模

图5 进口烟道的速度云图

图6 袋区入口的速度云图

通过以上主要措施,获得了合理的气流分布和气流组织,具体如下:

1) 在进口烟道设置导流板,实现进入除尘器各通道的流量偏差小于5%。

2) 通过调节进口喇叭气流分布板结构(导流板和开孔率),实现进入除尘器电场区的气流速度相对均方根差值小于0.25。

3) 袋区的气流组织合理。采用“三维”进风方式(见图5),气流通过滤袋正面、侧面和下部进入滤袋区,通过调节这三部分进风量分配,使袋区风速分布均匀,消除局部冲刷。同时,上升速度控制在合理范围,减少袋区清灰时的二次吸附。

4) 通过设置阻流板、改变提升阀孔径和提升高度,使袋区的气流分布均匀,各袋室的流量偏差小于5%,每个袋室内的各滤袋处理气量基本一致,流量相对均方根差值小于0.2。

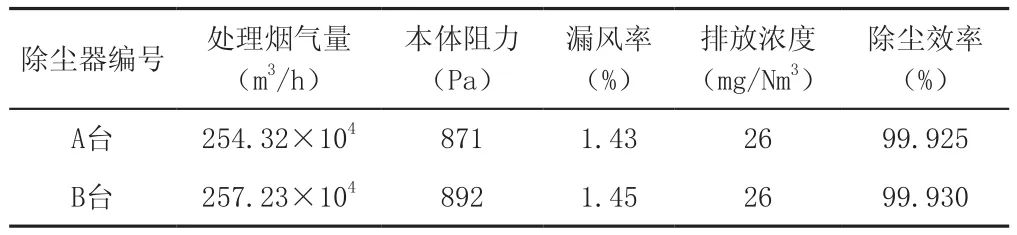

4 设备使用情况

该项目从2010年10月开始施工, 3#炉、4#炉分别于2012年3月和2012年7月成功通过“168”运行。投运以来,设备运行稳定、可靠。2012年11月,西安热工研究院对4#机组电袋复合除尘器热态性能进行考核试验[2],各项性能指标均达到设计要求(见表5)。

表5 测试数据

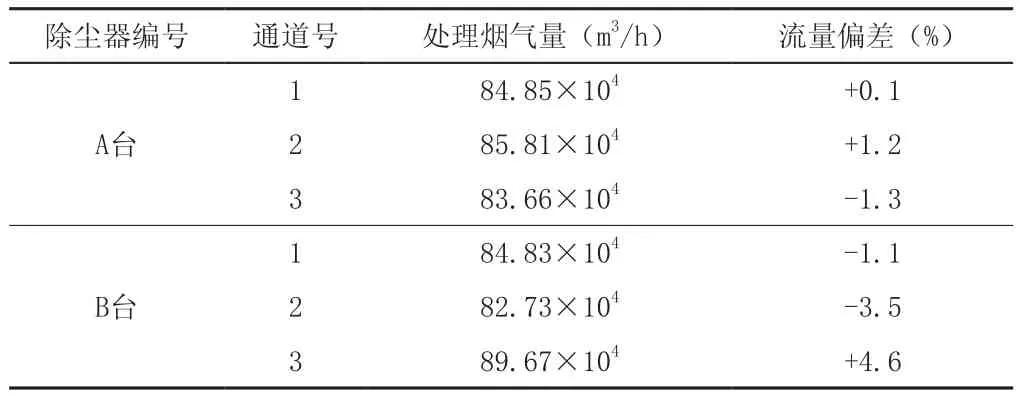

为了验证气流分布设计的实际效果,工程方对测试报告中除尘器各通道的流量进行了统计和分析(见表6)。计算结果表明,流量偏差均小于5%,满足设计要求。说明该项目的气流分布是合理的。

表6 流量偏差统计

5 结论

世界上首台1000MW机组电袋复合除尘器的成功投运,对电袋除尘技术的发展具有里程碑意义,其标志电袋除尘技术在特大型机组上的应用已经成熟。电袋复合除尘技术作为新一代高效除尘技术,在很短的时间内取得了蓬勃发展,并实现了对燃煤机组所有型号的全面覆盖。随着国家对环保排放要求的提高,特别是对燃煤电站PM2.5和重金属排放的严格控制,电袋复合除尘技术必将引来新一轮的技术创新和进步。

[1]黄炜,等.电袋复合式除尘器的突破[G].第十一届全国电除尘学术会议论文集,2005.

[2]西安热工研究院有限公司.新密电厂4号机组性能考核试验报告(除尘器部分)[R].报告编号:TPRI/TD-RB-261-2012.2012,12.

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)