基于连杆理论的装载端口开门机构设计与运动学仿真

褚金钱 徐 方

1.中科院沈阳自动化研究所机器人国家重点实验室,沈阳,110016 2.中国科学院研究生院,北京,100049

0 引言

集成电路制造业的特点是超精密化、超洁净环境和细微化,加工工艺涉及近百道工序,其中有许多重要的工艺环节需要在真空环境下完成。加工过程中,硅片需要在生产线上不同的工艺加工模块之间进行高效的传输和定位,半导体设备前端模块(equipment front-end module,EFEM)是完成这一任务的关键装备。

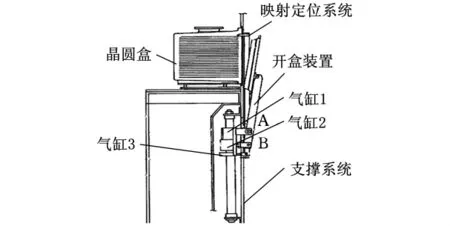

装载端口由支撑系统(符合BOLTS—M标准)、开盒装置、映射定位系统等组成,其主要功能是通过开盒装置实现晶圆盒的开门动作,同时映射定位系统扫描晶圆盒里的晶圆位置信息,并将此位置信号反馈给半导体设备前端模块的控制系统。

目前,国外科研单位主要从事装载端口的晶圆盒夹紧机构、晶圆盒门的吸附方式和开锁机构、晶圆扫描的算法优化等方面研究,对装载端口开盒装置和映射定位系统的驱动机构的研究相对较少,且主要采用传统的气缸驱动方式。该驱动机构需要3个气缸来执行动作,具有气缸数量多、占用空间大、动作复杂、不易控制等缺点。

根据装载端口开盒装置和映射定位系统动作执行的功能需求,笔者运用结构设计的型综合理论,将平行四连杆机构和曲柄滑块机构串联起来作为装载端口开盒装置、映射定位系统的驱动机构。利用MATLAB仿真组件中的SimMechanism模块建立机构运动学仿真模型,得到开盒装置的运动轨迹,并将其与传统机构仿真模型的运动特性曲线进行比较。

1 建立传统结构的Simulink模型

EFEM主要包括支撑壳体、操作机械手(安装有校平螺钉)、机械手移动单元、预对准器、装载端口组件等,装载端口组件是EFEM中非常关键的部分,如图1所示。

目前,国内对EFEM的研究基本上处于起步阶段,半导体生产线的自动化设备(如装载端口)几乎都靠引进国外产品,因此对其研究就显得非常重要。

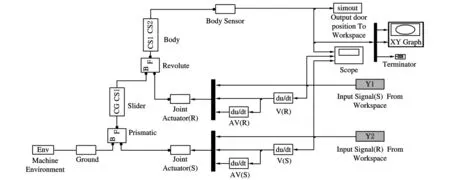

如图2所示,传统结构的装载端口采用对射式光纤传感器,由3个气缸分别驱动开盒装置和映射定位系统运动。在运动形式上,它们包括1个沿竖直方向的直线运动和2个绕支点A的旋转运动。运用 MATLAB中的Simulink/Sim-Mechanism建立机构运动的模型(图3),根据传统结构中开盒机构和映射定位系统动作执行的工作空间要求来设置模型中机构的相关参数。

图1 EFEM结构图

图2 传统的装载端口结构图[1]

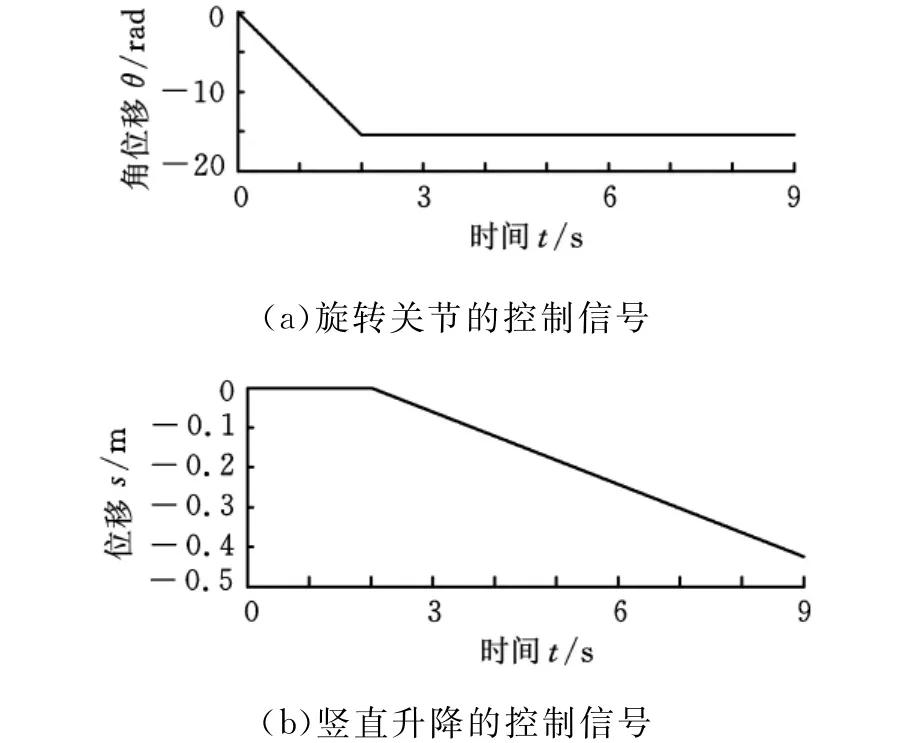

根据机械手抓取晶圆的工作空间要求,设置Simulink模型中的控制信号(图4)来保证执行机构准确地模拟运动轨迹。开盒装置的运动轨迹由1个绕支点A的转动和1个沿竖直方向的移动共同实现,故只需2路位移控制信号。图4中的Y1、Y2为装载端口的2路位移控制信号(分别驱动门绕支点的转动和沿竖直方向的升降)。通过微分模块对这2路位移信号进行一次微分、二次微分处理就可以获得与之对应的速度曲线、加速度曲线,然后用Mux模块合成位移信号、速度信号和加速度信号,并以此作为仿真模型的控制信号来驱动机构运动。因为MATLAB工作空间中只能处理n×2(行数为n,列数为2)的矩阵,即我们需要对位移曲线信号进行矩阵运算后才能把它作为激励信号输出到SimMechanism模型中。

图3 传统结构的装载端口模型图

图4 位移控制信号

2 基于连杆理论的Simulink模型

如图2所示,装载端口的开门机构主要用来执行晶圆盒门的开启、关闭操作,驱动映射定位系统的对射式光纤传感器沿竖直方向移动来获取晶圆盒里的晶圆位置信息。晶圆盒门开启后,开门机构执行如下动作:驱动晶圆盒门下降至映射定位系统起始位置处→映射定位系统向前运动伸进晶圆盒内→驱动映射定位系统扫描晶圆盒里的晶圆位置信息→映射定位系统机械手做缩进运动退出晶圆盒→驱动晶圆盒门下降至完全开启位置处。至此开门机构完成整个开门动作。反之,按照逆序执行该流程来完成关门动作。

在设计开门机构时,要求开门机构能执行晶圆盒门的开启、关闭操作并驱动映射定位系统扫描晶圆盒里的晶圆位置信息。上述任务过程执行中,要求相关操作能够有序、准确进行,各种动作之间不会相互干涉,能满足各动作的执行精度要求,且具有很好的柔顺性,以便完成晶圆的工艺处理过程。与此同时,开门机构相对整个装载端口具有严格的位置要求,即当被放置在装载端口前端运动平台上的晶圆盒移动至分界面处时,开门机构在开启位置处能够吸附晶圆盒门,同时,连杆机构在其工作空间范围内能顺利执行开启、关闭操作,并保证映射定位系统能够扫描整个晶圆盒里的晶圆。

基于连杆理论的装载端口改变传统结构设计中的对射式光纤传感器,采用反射式激光传感器。运用机构设计的型综合方法,将平行四连杆机构和曲柄滑块机构串联起来作为装载端口的驱动装置,只需1个气缸驱动机构运动。在运动形式上,开盒装置(由平行四连杆机构驱动)的运动可分解为竖直运动和水平运动,映射定位系统的运动是曲柄滑块结构的滑块沿竖直方向的直线移动。

在设计开门机构时,对其初始状态位置、开门状态位置及工作区域都有严格限制,工作空间具体要求如图5所示。

图5 位置要求示意图

2.1 解析法分析装载端口的运动特性

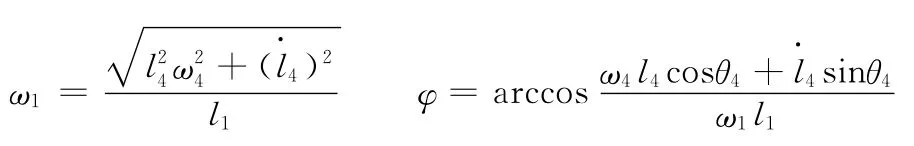

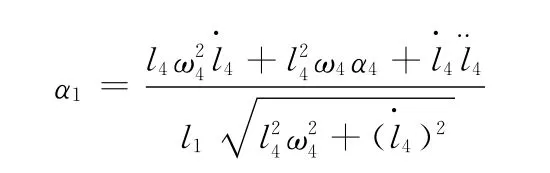

为了研究整个机构的运动特性,采用复数矢量法[2]进行机构的运动分析(为便于解析法分析,我们将组合连杆机构的运动简图沿逆时针方向旋转90°)。以O为坐标原点建立图6所示的直角坐标系,取逆时针方向为正方向,CH=a(a为门的目标点与连杆铰接点的距离)。该平面连杆机构由曲柄滑块机构OCE和平行四连杆机构OBCD串联组合[3],杆DG为外部驱动源。在该坐标系下建立机构的位置方程,根据位置方程对时间分别求一次导数和二次导数,得出机构的速度和加速度方程,解出有关杆件的位置、速度和加速度,从而完成机构的运动学分析。平行四连杆机构OBCDG[4]的运动分析如下。

图6 组合连杆机构分析图

2.1.1 基于D点建立函数关系

(1)位置分析。建立图6所示的直角坐标系,其中l1为杆AC的长度,l2为杆CD的长度,l4为杆D G的长度,φ为杆AC与X轴的夹角,θ4为DG与X负向的夹角,(xG,yG)是G点在直角坐标系OXY中的坐标。根据杆件的位置关系,列出投影方程:

X方向

Y方向

故可以求得

故可以求得

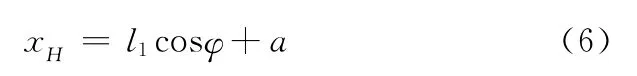

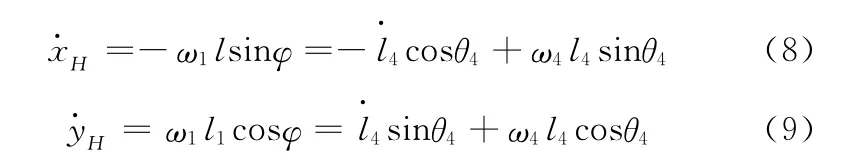

2.1.2 基于H点建立函数关系

(1)位置分析。建立如图6所示的直角坐标系,根据杆件的位置关系,列出投影方程:X方向

Y方向

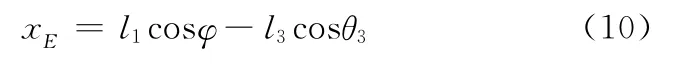

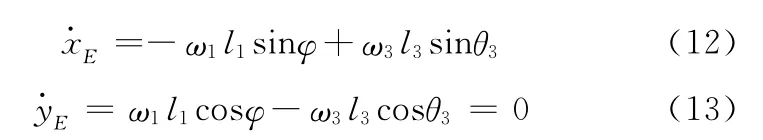

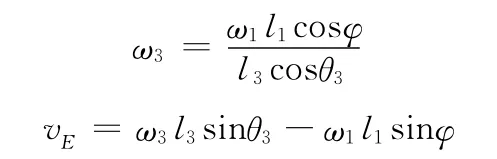

2.1.3 曲柄滑块机构OCE[5]的运动(基于E点建立函数关系)分析

(1)位置分析。建立如图6所示的直角坐标系,(xE,yE)是E点在直角坐标系OXY中的坐标,θ3为杆EC与X正向的夹角。根据杆件的位置关系,列出投影方程:

X方向

Y方向

由式(11)代入式(10)可得

故可以求得

(3)加速度分析。对式(10)、式(11)进行二次求导(aE为滑块E的加速度),解方程可以得到

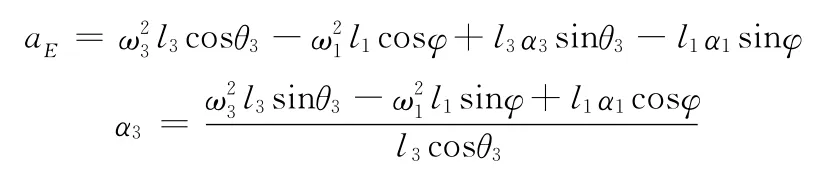

2.2 建立装载端口的Simulink模型[6-8]

根据Semi标准[9]要求设计装载端口的开门机构,准确安装在装载端口合适位置处。结合开门机构的工作原理,分析并绘出该开门机构的运动简图,确定各杆件的尺寸参数:OB=CD=320mm,OC=BD=202mm,映射定位系统的反射式激光传感器在图6所示坐标系位置坐标E(-75mm,72mm)。利用 MATLAB中的Simulink/SimMechanism模块建立机构运动的模型图(图7)。

图7 装载端口模型图(基于连杆理论)

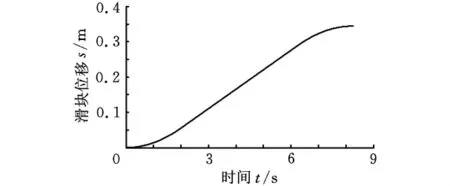

根据机械手抓取晶圆的工作空间要求,设置Simulink模型中的控制信号(图8),以保证执行机构能准确地模拟运动轨迹。图7中,Y为装载端口的位移控制信号,用来驱动串联机构运动。

图8 位移控制信号

3 仿真结果分析

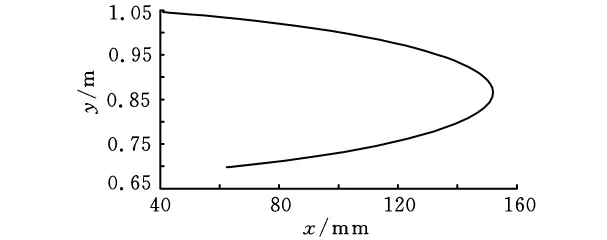

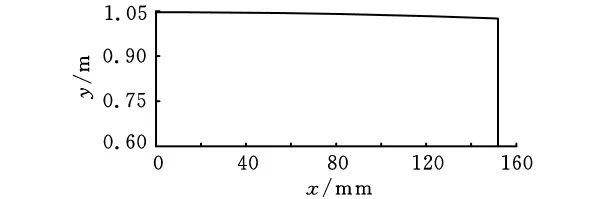

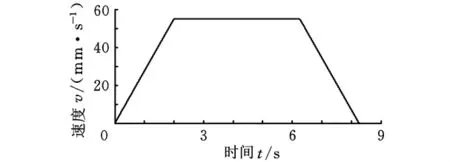

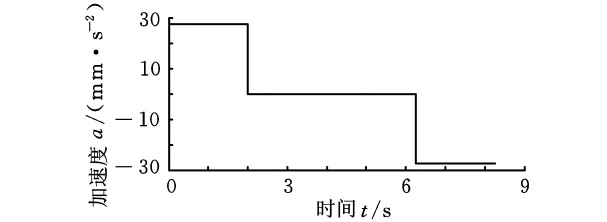

搭建装载端口模型后,Simin模块将工作空间workspace中的速度信号输入到仿真模型,为控制系统提供激励信号。由Joint Actuator模块驱动机构运动,以保证装载端口能够准确地执行开盒动作和晶圆的映射定位功能。仿真过程中,加载在目标点处的Joint Sensor模块输出相关运动学特性信号(如位移、速度、加速度等),考虑到基于连杆理论开门机构的轨迹曲线直接影响到该机构设计的可行性,因此论文重点分析比较设计机构的轨迹曲线与传统机构的轨迹曲线。通过建立装载端口的仿真模型、动态模拟设计机构的装载过程和卸载过程,形象直观地再现装载端口的动作流程,并输出开盒装置运动的轨迹曲线,如图9、图10所示,设计机构中滑块的速度、加速度曲线如图11、图12所示。大,过渡过程平稳,且加速度控制在30mm/s2以内,能更好地执行开盒动作和映射定位扫描动作,有效减小周围气流扰动并获得Semi标准中所需的 Mini环境(Class 1000)。

图9 连杆理论的轨迹曲线

4 结语

本文采用机构设计的型综合方法将平行四连杆机构和曲柄滑块机构串联起来,为装载端口开盒装置、映射定位系统提供动力驱动,是装载端口组件设计中的一种创新思路。通过MATLAB的Simulink/SimMechanism模块建立仿真模型,获得开盒装置运动的轨迹曲线,其运动学特性符合半导体设备前端模块的动作需求和工作空间要求,对装载端口设计具有一定的工程指导意义。

图10 传统的轨迹曲线

图11 滑块的速度曲线

图12 滑块的加速度曲线

设计时,将装载端口布置在半导体设备前端模块内合适位置处,运用Solidworks动态模拟开门机构的执行过程。结果表明,基于连杆理论开门机构的运动轨迹在EFEM可允许的空间范围内且不会对其他设备产生运动干涉。

基于连杆理论设计的机构只需1路控制信号,这样就能很好地优化开门机构的运动轨迹。通过规划控制信号,可以使滑块的速度达到55mm/s,加速度控制在30mm/s2以内,能更好地避免传统机构中的加速冲击等问题。

通过与传统机构的运动曲线比较,我们不难看出,基于连杆理论的轨迹曲线起始段曲率半径

[1]Jun Emoto,Takeshi Kagaya,Kazuo Yamazaki.Wafer Processing Apparatus Having Wafer Mapping Function:USA,US6795202B2[P].2004-09-21.

[2]陈剑,葛文杰,王军强,等.平面四连杆机构参数化设计与运动仿真研究与实现[J].现代设计与先进制造技术,2010,39(9):23-25.Chen Jian,Ge Wenjie,Wang Junqiang,et al.Planar Four-bar Linkage Parametric Design,Motion Simulation and Realization of Modern Design[J].Advanced Manufacturing Technology,2010,39(9):23-25.

[3]田发达,姚养无,武俊明.平面组合连杆机构设计与运动学仿真[J].机械工程与自动化,2010(4):40-45.Tian Fada,Yao Yangwu,Wu Junming.Plane Combination of Linkage Design and Kinematic Simulation[J].Mechanical Engineering and Automation,2010(4):40-45.

[4]郭飞,韩冰.基于Matlab的曲柄摇杆机构运动学仿真[J].煤矿机械,2006,27(7):45-46.Guo Fei,Han Bing.Crank-rocker Mechanism Kinematics Simulation Based on Matlab[J].Coal Mining Machinery,2006,27(7):45-46.

[5]耿其东,方志国.偏置式曲柄滑块机构仿真与运动分析[J].机械工程与自动化,2011(3):49-53.Geng Qidong,Fang Zhiguo.Crank Slider Mechanism Simulation and Motion Analysis[J].Mechanical Engineering and Automation,2011(3):49-53.

[6]高道祥,薛定宇.基于Matlab/Simulink机器人鲁棒自适应控制系统仿真研究[J].系统仿真学报,2006,18(7):2022-2025.Gao Daoxiang,Xue Dingyu.Matlab/Simulinkbased Robot Robust Adaptive Control System Simulation[J].Journal of System Simulation,2006,18(7):2022-2025.

[7]王春香,丁红,宋晓峰.平面连杆机构的高效可视化运动仿真研究[J].煤矿机械,2007,28(7):71-73.Wang Chunxiang,Ding Hong,Song Xiaofeng.Efficient Visualization of Planar Linkage Movement Simulation[J].Coal Mining Machinery,2007,28(7):71-73.

[8]吴觉士,仲梁维.基于 Matlab-Simulink的四缸内燃机曲柄连杆机构仿真和动力学分析[J].机械传动,2007,31(1):34-36.Wu Jueshi,Zhong Liangwei.Four-cylinder Engine Crank Linkage of Matlab-Simulink-based Simulation and Dynamics Analysis[J].Mechanical Transmission,2007,31(1):34-36.

[9]The Global Physical Interfaces & Carriers Committee.SEMI E15.1-0600-2000Specification for 300mm Tool Load Port[S].Washington,D.C.:SEMI North American Regional Standards Committee,2000.