中低品位钾长石制备熔块釉及其工艺研究

金成国,李 珍,张 凡,武慧君,沈 毅,胡宏杰,郝小非

(1.中国地质大学 (武汉)材料与化学学院教育部纳米矿物材料及应用工程研究中心,湖北 武汉430074;2.中国地质科学院郑州矿产综合利用研究所,河南 郑州450006)

钾长石是陶瓷原料中最常用的熔剂性原料,在陶瓷工业中用作坯料、釉料、色料、熔剂的基本成分,用量较大[1-3]。虽然我国长石资源储量丰富,但达到符合QB/Z 1636-1992《日用陶瓷用长石》规定一级品以上的钾长石原矿储量仅占己开发资源的15%~20%左右,合格品以下的资源占绝大多数[4]。随着陶瓷行业的发展,钾长石富矿资源日渐缺乏,在一定程度上限制了我国陶瓷工业的可持续性发展。因此,中低品位钾长石的高效利用技术研究,具有重要的社会效益和显著的经济效益。

基于中低品位钾长石矿的高效开发和利用,我们在中低品位钾长石中添加矿物原料与化学试剂对其成分进行调配,然后加以利用。整个过程不产生尾矿,提高了矿石的利用率,有效地降低了成本。在国家科技支撑计划“优势非金属矿产资源高效综合利用技术研究与示范”的支持下,我们开展了以河南宜阳中低品位钾长石为主要原料制备陶瓷熔块釉的工作。论文以钾长石原矿为原料,调配成分,制成熔块釉。探讨了熔体保温时间、釉烧温度等工艺条件对熔块釉质量的影响。此研究将为中低品位钾长石矿的合理开发利用,探索出一条新的途径。

1 矿石性质

钾长石原矿采集于河南省宜阳,其化学成分见表1。根据标准 QB/Z 1636-1992《日用陶瓷用长石》,钾长石合格品化学成分的指标为[5]:Fe2O3+TiO2≤0.50%,TiO2≤0.50%,K2O+Na2O≥10.00%,K2O≥ Na2O。

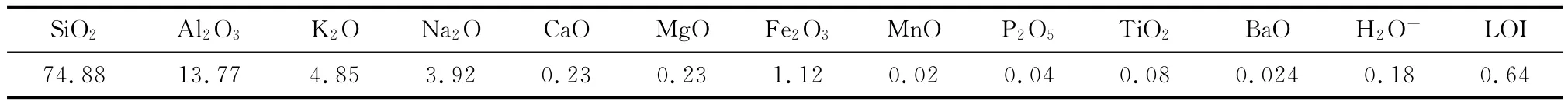

表1 钾长石原矿的化学成分/(wt%)

由表1化学成分对比标准可以看出,钾长石原矿中K2O和Na2O的含量低于标准,Fe2O3的含量过高。

钾长石原矿标本岩矿鉴定为钾长石伟晶岩,文象结构,其主要矿物为微斜长石和斜长石,含量分别为40%和34%;次要矿物为石英、白云母和黑云母,含量分别为20%、4%和1%。

结合化学成分和岩矿鉴定结果,可以看出,该地区钾长石原矿未达到合格品标准,属于中低品位的钾长石。

2 实验部分

2.1 釉料配方

研究以河南宜阳中低品位钾长石原矿为主要原料,设计制备一种烧成温度在900℃以下的低温熔块釉,熔块的配方如表2所示。制备的熔块釉为一种低温裂纹釉,主要是利用坯釉膨胀系数不一致,在冷却过程中使釉面产生裂纹。

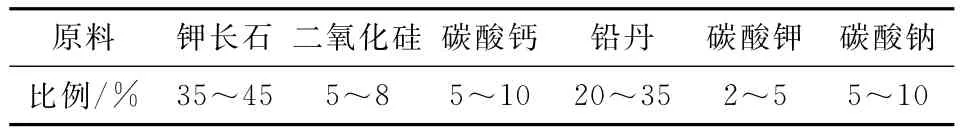

表2 熔块釉的配方

2.2 熔块釉的制备工艺

钾长石原矿由颚式破碎机破碎至10mm以下,振动磨粉碎至100目。根据釉料配方,按比例称取钾长石矿粉及配料,混合均匀,600℃~700℃预烧,降至室温后,研磨均匀。

将预烧的原料在1100℃~1200℃熔融,保温一定时间,倒入冷水中淬冷获得小颗粒的熔块。将水淬的熔块研磨至小于100目,加水球磨40h,制得熔块釉釉浆(D97=3.68μm)。

2.3 样品的釉烧

釉料的应用效果采用二次烧结方式检验,坯体不施釉,先素烧,制成素坯,然后再施釉,进行釉烧。坯体为市场上常见的烧成温度为1280℃的中白土。将制备的釉浆均匀涂覆于素坯上,晾干,在高温炉中逐渐升温至800℃~900℃进行烧结,保温15~30min,随炉冷却至600℃~700℃取出,待其冷却至室温后即为制得的裂纹釉陶瓷。

3 结果分析与讨论

3.1 熔体保温时间对熔块的影响

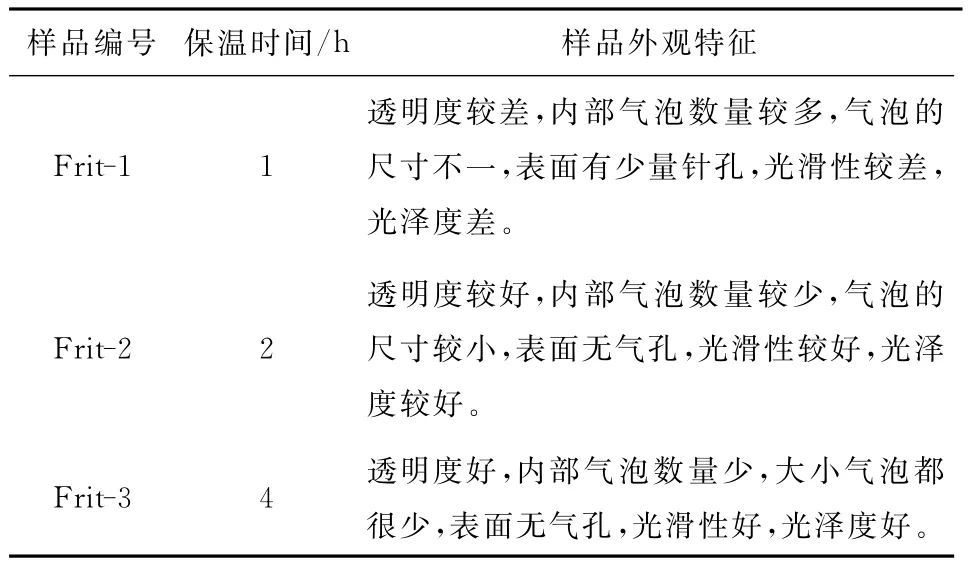

为研究熔体保温时间对钾长石熔块外观质量的影响,分别将已熔融的原料在1100℃~1200℃下保温1h、2h和4h,趁热倒出,冷却,得到钾长石熔块的玻璃体Frit-1、Frit-2和Frit-3。钾长石熔块玻璃体的照片和外观特征描述,分别见图1和表3。

从图1可以看出,Frit-3的的透明度、光泽度、光滑性最好(表3)。随着保温时间的加长,熔块玻璃体中的气泡数量减少,尺寸变小,熔体表面的针孔减少,钾长石熔块玻璃体的透明度、光泽度和光滑性等性能得到提高。

图1 钾长石熔块玻璃体照片

熔块制备过程中,缓慢升温时,釉料配方中的物质开始反应分解,产生液相,熔体开始熔化和均化。从图1(c)可知,随着在高温下保温时间的延长,原料中物质反应分解更加充分,使液相量增加,熔体充分熔化和均化,熔体的粘度降低,流动性加强,熔块玻璃体的透明度和光泽度提高;另一方面,釉料原料中碳酸钾、碳酸钠等物质易在高温下反应分解放出CO2等气体,如果保温时间不够,气泡会被封闭于熔块中(见图1(a)),可能会引起制成品中的釉面针孔等缺陷。但是,在高温下保温时间的延长对设备要求更高,能耗也显著增加,且保温时间过长会加剧熔块中熔剂性原料的挥发,也会影响熔块的质量。当保温时间为2h,熔块玻璃体Frit-2(图1(b))的透明度也较好,质量较高,兼顾了熔块的质量和能耗成本。因此,综合熔块的质量和成本考虑,钾长石熔块的熔体保温时间在2h为宜,既保证了熔块质量,又可以在一定程度上控制成本。

表3 钾长石熔块玻璃体的外观特征

3.2 釉烧制度对釉面的影响

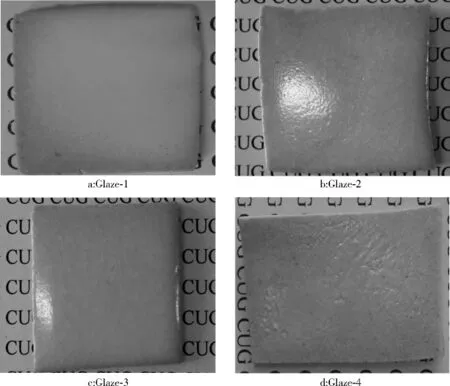

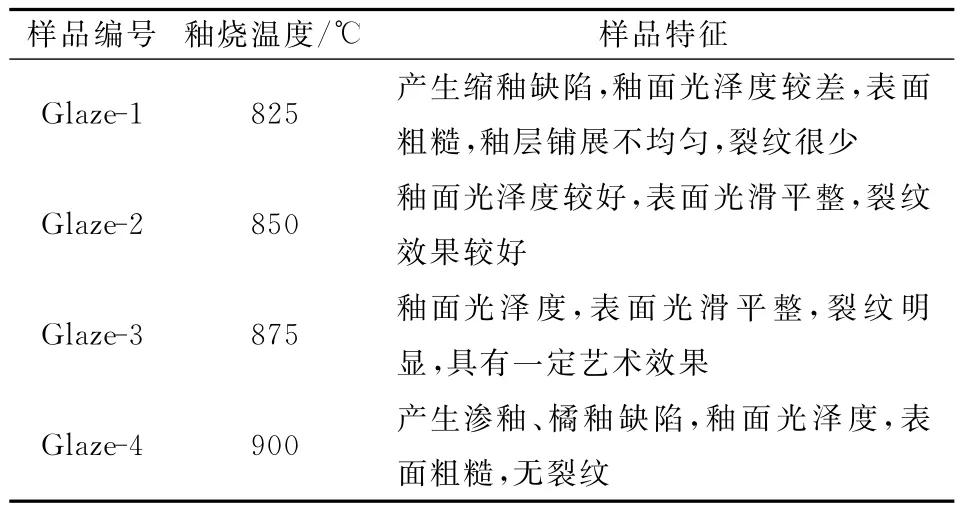

将已施釉的素坯分别在825℃、850℃、875℃和900℃下进行釉烧(二次烧结),烧成的样品分别为Glaze-1、Glaze-2、Glaze-3和 Glaze-4。样品的照片和外观特征描述,分别见图2和表4。

图2 烧成样品照片

表4 烧成样品的外观特征

由图2可知,釉烧温度为875℃的样品(Glaze-3)的釉面效果、裂纹效果最佳(表4)。Glaze-1的釉面光泽度较差,釉面呈乳白色,表面粗糙,釉层流动性不足,未在坯体上充分铺展开,釉与坯体的结合性差,判断此烧成温度偏低;Glaze-2的釉面光泽度、透明度较好,釉面光滑,釉层在坯体上铺展均匀,裂纹效果较好,由此预测此温度已接近适合釉面的烧成温度;Glaze-3的釉面光泽度好,釉面光滑平整,与坯体结合良好,裂纹效果明显,艺术效果好,判定此温度为适合釉面的釉烧温度;Glaze-4的样品产生了渗釉、橘釉缺陷,釉面光泽度、透明度差,表面粗糙,判断此温度已高于适合的釉烧温度。

在釉烧的过程中,釉层中一些组分迁移到坯体的表层,坯体中的一些组分也扩散到釉层中,通过这种相互的扩散、溶解和渗透,使釉层和坯体结合部位的化学组成以及物理性质介于釉和坯体之间,形成中间层[6-7]。如果釉烧温度偏低(如 Glaze-1),会使釉层熔融不良,釉面在坯体上铺展不均匀,坯釉中间层发育不好,釉与坯体结合性降低,产生缩釉缺陷和由气泡引起的釉面孔洞,釉面的光泽度和光滑性变差。如果釉烧温度超过釉的成熟温度范围(如Glaze-4),会增加釉料对坯体的溶解,大部分釉料与坯体结合形成中间层,使釉层厚度过度减小,使釉层膨胀系数小于坯体,造成剥釉缺陷,严重时会使釉层沸腾,造成橘釉、流釉等缺陷[6]。从图2(b)和图2(c)可以看出,Glaze2和Glaze3的釉烧效果较好,因此在该配方的钾长石熔块釉的釉烧温度的选择上,以850℃~875℃为宜。

4 结论

基于中低品位钾长石矿的高效开发和利用,通过矿物原料与化学试剂对其成分进行调配,以河南宜阳中低品位钾长石矿为主要原料制备了一种低温熔块釉(裂纹釉)。通过实验研究,确定该配方的低温熔块釉的熔体保温时间为2h,釉烧温度范围为850℃~875℃。所制备的低温熔块釉有望应用于建筑陶瓷、卫生陶瓷等领域。

[1]董伟霞,顾幸勇,包启富.长石矿物及其应用[M].北京:化学工业出版社,2010.

[2]王渭清,潘磊,李龙涛,等.钾长石资源综合利用研究现状及建议[J].中国矿业,2012,21(10):53-57.

[3]胡波,韩效钊,肖正辉,等.我国钾长石矿产资源分布、开发利用、问题与对策[J].化工矿产地质,2005,27(1):25-32.

[4]郑光军.低品质钾钠长石矿选矿提纯试验研究[D].武汉:武汉理工大学,2007.

[5]QB/Z 1636-1992,日用陶瓷用长石[S].1992.

[6]李家驹.陶瓷工艺学[M].北京:中国轻工业出版社,2005.

[7]陆小荣.陶瓷工艺学[M].长沙:湖南大学出版社,2005.