风力机叶片结构改进研究

王红卫

【摘 要】现代风力发电机组叶片是风力机最重要的部件,如何提高叶片寿命、减少意外的折断、严重开裂等损坏,有着极其重要的意义。从结构、材料、工艺方面进行相应的改进,并提出叶片的结构强度的修改设计方法和措施,由此提高叶片的刚度和强度。

【关键词】风力机叶片;机构改进;损坏预防

风力机叶片折断等损坏的原因可能是一种或几种原因共同作用的结果,需要增强其振动节点等地方的叶片的强度。以1.5MW叶片为例,对风力机叶片的结构改进和损坏预防进行研究。复合材料风力机叶片是风力发电系统的关键部件[1],它的性能决定了风力机的性能,它的强度和可靠性是风力机可靠性的关键。因此,叶片的设计和制造技术被视为风力发电系统的关键技术[2]。本文从结构和材料方面局部使用碳纤维加强,结构和工艺方面采用粘接胶接缝处加复合材料加强,结构和制造方面从主梁上增加合适的托胶板加强这三个方面来提出叶片的结构强度的修改设计方法和措施。

1.使用碳纤维材料加强结构强度

1.1用碳纤维材料加强结构的必要性

我们知道,振动的节点区域应该适当加强,既减少叶片的损坏几率,又能不增加太多的重量,并且不至于导致结构的过大改变。这样就可以增加叶片抵抗台风的袭击,减少叶片折断的发生概率。

随着发电机功率的增大,要求叶片长度不断增加。对叶片来讲,刚度也是一个十分重要的指标。自70 年代以来,大多数水平轴风力机叶片都是由复合材料制成的,最常用的复合材料是预应力玻璃刚塑料(GRP)[3]。始于上世纪末的相关研究表明,碳纤维合成材料具有出众的抗疲劳特性,当与树脂材料混合时,则成为了风力机适应恶劣气候条件的最佳材料之一,碳纤维复合材料叶片的刚度是玻璃钢复合叶片的两至三倍。碳纤维作为轻质高强度材料,能满足叶片强度的需要。

1.2碳纤维结构强度的加强技术

如果将极少量的碳纤维用于叶片的敏感振动节点处,从成本上来讲是划算的。如果所有的表面都用碳纤维,则将增加整个风力机叶片的成本。如果仅仅在距翼根三分之一处的区域,即2米范围内;和距翼尖三分之一处的区域2米范围内,在叶片的内表面和外表面进行碳纤维复合材料加强,就可以提高叶片的敏感振动区域的强度,并增加叶片的抗折断能力。

另外,如果结合生产工艺,提前将加强层在铺设复合材料前进行铺设,会减少后续的复合材料敞开式工艺过程时间和叶片轮廓的符合性修理时间和成本。

2.粘结胶接缝处加强结构强度

2.1粘接工艺的缺点和加强的必要性

从叶片损坏的一般情况来看,叶片开裂的地方是粘接层面,正好是粘接胶的胶线。如何减少和避免这种情况的发生,需要认真的分析探讨。

现阶段叶片的绝大多数工艺都采用上下半模叶片胶粘成一体。这样叶片壳体是由上下两部分组成的,中间存在一定厚度的粘结胶。但是这种工艺存在先天性的不足:

(1)如果工艺过程中使用了质量不太好的胶或质量不太好的硬化剂,就会导致胶的粘接强度不够。

(2)涂胶工艺的局限性。即使使用了合格的粘接原材料,那么在涂胶过程中,无论是手动涂胶还是自动设备涂胶,都难免存在气泡问题,或者说涂抹不均问题。甚至种种原因导致大面积缺胶,例如合模过程中的某些地方不合适将已经涂好的胶给部分或大部分擦去。

(3)如果发生了胶的硬化质量问题,而且没有及时在出厂前发现,或者质量人员检查出了胶的内部含有气泡,或胶线上缺少粘结胶,但是由于叶片的形状问题,叶片的维修人员和生产人员很难到达叶片的尖部方向的前半部分。使得叶片不容易处理,甚至报废。

(4)当发生运输时的巨大颠簸振动,或运行中的较大风力载荷,抑或使用中的疲劳因素等等,都有可能造成胶线开胶,裂纹,甚至严重开裂。由于叶片的上下半翼不是一个有机的整体,是人为的粘接起来的,所以难免发生开裂的问题。遇到这样的问题往往会造成很大的麻烦或巨大损失。

(5)叶片严重开裂会造成极严重的后果。如果出厂的叶片大面积出现开胶的问题,或开胶的隐患,往往给叶片生产厂造成致命的打击,甚至停产倒闭。即使发现及时,报废的只能无奈接受巨额的损失或赔偿,如何能够修理的也需要召回重修或原地重修。由于叶片维修的特设性,这往往会给叶片生产厂带来天文数字级别的费用。

2.2粘接胶处糊布改进粘接工艺技术概述

鉴于上述叶片粘接工艺的缺点,须针对性地做一些改进。核心思路是在叶片外面的整个的粘接线上沿线上下20CM 左右的范围内人工糊上2层玻璃纤维和聚酯层,然后在做相应的胶衣涂层处理,轮廓打磨处理等和叶片的其他工艺处理。

2.3糊布加强的具体的施工工艺

(1)两层复合材料一般来讲不易宽度一致,最好下层稍长,上层稍短,这样易于形成一定程度的过度角,在后续的叶片轮廓核对中比较容易达到标准的要求,也可以不影响叶片的空气动力学的性能。

(2)如果叶片另一侧的粘接线增加复合材料层难以实施,可以在实际的生产工艺过程中再增加一层用于打磨出叶片的轮廓时保证仍然有足够的复合材料层留在叶片上。

(3)实际的施工过程中,难免会有气味的挥发。所以这一过程因该在正常生产工艺后续的工段中结合这一增强层的要求进行。也就是在后续工段的开始前先进行上下半翼胶粘线的加强层的涂敷,然后再进行后续的工艺过程。

(4)结合成本的要求,具体的实施过程可能需要生产厂家来平衡增加的重量所增加的整机方面的符合性和使用轻型的碳纤维所增加的成本方面的承受度这两者之间的关系。一般来讲,增加的重量不会对整个叶片和整个机组造成实质性的影响。因为,整个加强层的面积和重量相对于整个叶片来讲很小,对整体刚度影响不大,但对局部区域的刚度、强度都会有明显加强。

3.主梁上增加托胶板加强结构强度

3.1主梁上没有合适的托胶板引发的问题和加强的必要性

前面提到过叶片在运转过程中的粘结胶脱落的问题,如果不以关注可能会有大的麻烦,直到叶片的开裂,甚至报废。前面已有说明,这里仅就对这一问题的避免和叶片的结构改良作一探讨。

原有的主梁上结构,使得大家不得不面对这样一个难题:将胶少涂一些,可以避免多余的胶溢出,但是又会面临缺胶的危险,导致粘接面不良, 给将来的叶片质量留下隐患。一旦安装到风力机的塔筒上面,再进行维修是非常困难的,况且,那样的翼尖三分之一的区域内维修人员是很难到达去维修的。如果将胶多涂一些,又会导致多余的压出的胶被挤出粘接面,因为有将近一少半的地方操作人员无法到达,所以,这些被挤出来的胶就会掉落到叶片的内部,或者呈圆弧状而不是粘接面的平面状存在,在叶片的运转状态中非常容易脱落,导致一系列的问题。我们知道,人们很难在涂胶时去准确掌握胶量,即使胶量可以由自控设备涂抹时精准掌握,由于叶片的上下半翼和主梁的粘结胶层的间隙是存在较大的误差的,也无法准确确定胶量。最终的结果是我们只能将其控制在一定的误差范围内。

3.2主梁上增加托胶板的结构改进技术

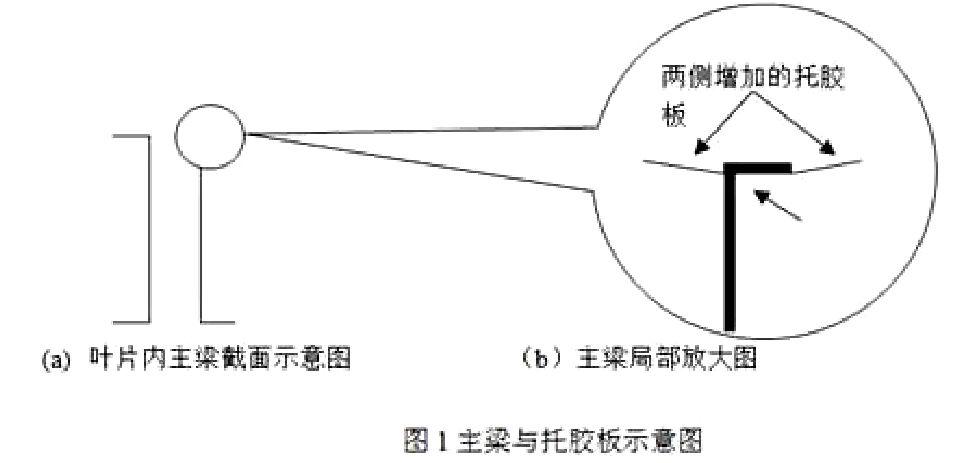

如果说接近翼根的多半个叶片长度的地方可以通过人工的方法去掉脱落的胶,但是接近翼尖的三分之一处如何去掉多余的容易脱落的胶呢?必须通过一定的方法来避免易脱胶的存在。具体的设想是在主梁上增加支撑多余胶的薄薄的复合板,并安装在主梁上。改造方案如图1(a)、(b)。

总之,通过部分使用碳纤维,粘接胶接缝处加复合材料,主梁上增加合适的托胶板这三个方面的改进可以增加结构方面叶片的强度,因而增加叶片抗折断等损坏的能力,减少折断,开裂等严重的破坏。

参考文献:

[1]段耀新,RTM工艺制造风力发电机叶片,国家科技部创新基金项目网, 2005-6-9.

[2]李巨峰,张云华.风力发电与我国复合材料叶片产业的发展[J],玻璃钢学会第十五届全国玻璃钢/复合材料学术年会论文集,2003:331~334.

[3]陈宇奇,马辉,陈欣,风机叶片在台风中结构破坏的分析,中国新能源网,2006-5-22.